固体火箭冲压发动机补燃室掺混段硅基绝热层冲蚀分析①

李 理,杨 涛,刘 巍

(国防科技大学航天与材料工程学院,长沙 410073)

0 引言

固冲发动机补燃室热防护问题一直是制约固冲发动机发展的一个技术瓶颈。固冲发动机补燃室流场结构复杂,不但存在两相流动燃烧,对于采用硅基材料作为绝热层的发动机还涉及绝热层相变失效的问题。硅基材料绝热层受燃气的强对流换热,导致温升迅速,使得基体材料变性,大量硅化物析出,在绝热层表面形成一层熔融层。熔融层在补燃室中受到燃气流的剪切作用,当其粘附力不足以抗剪时,熔融层脱落,形成气流剥蚀。20世纪90年代就已经有针对硅基绝热层的失效研究[1-2],但受条件限制,研究中的基本模型仍以炭化烧蚀模型为主。孙冰等[3]对绝热层相变失效的问题进行了研究,提出了有液态层吹除的化学反应烧蚀模型,但研究中对补燃室内的氧化组分及温度都是以假设弹道的形式给定,并没有将补燃室的复杂流场结构反应到绝热层的烧蚀研究中。

固冲发动机绝热层的烧蚀现象是一个非常复杂的物理过程,包括绝热层与燃气中氧化性组分发生化学反应而形成的化学烧蚀、燃气发生器中形成颗粒相对壁面的颗粒流剥蚀、气流对绝热层熔融表面的冲蚀等3种烧蚀现象。发生气流冲蚀现象的区域温度较高,颗粒相大多为液相颗粒,并且绝热层表面由熔融的硅化物覆盖,因此该区域上颗粒冲蚀作用不强,本文不对这2种现象进行单独研究。

本文通过建立模型,研究了气相输运、凝相颗粒运动与燃烧及壁面熔融层中硅化物剥蚀的物理现象。

1 数学模型

1.1 气相方程

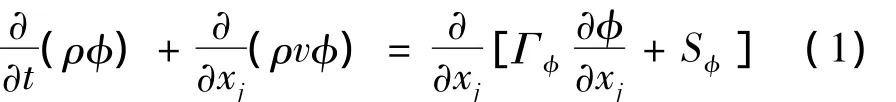

补燃室中燃气方程为如式(1)所示的输运形式:

1.2 凝相颗粒的燃烧与运动

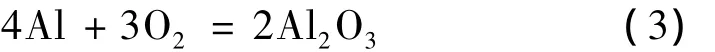

由燃气发生器进入补燃室的燃气流中含有大量凝相颗粒,包括不完全燃烧产生的固相碳颗粒、Al颗粒及其燃烧产物Al2O3颗粒,后两者在高温燃气中均以液相形式存在。为了简化模型,在这里不考虑固相碳颗粒,并且Al颗粒发生一步反应:

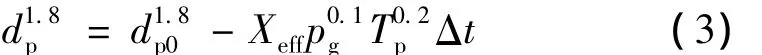

Al颗粒的燃烧过程以颗粒液滴粒径的变化进行模拟。燃烧模型如式(3)[4]所示:

式中Xeff为燃气中氧化组分的摩尔浓度;Tp为颗粒温度。

采用随机轨道模型模拟颗粒相的运动过程。

1.3 绝热层冲蚀模型

硅基绝热层在补燃室中温升迅速,逐渐热解炭化形成炭化层。炭化层与氧化剂反应形成化学烧蚀。对于化学烧蚀已有较多文献研究,化学烧蚀主要发生在补燃室头部和富氧的下游区域。本文着重研究硅基绝热层中存在的气流冲蚀现象。

液态吹除模型中需要解决冲蚀现象的发生机制及确定气流冲蚀质量的问题。为描述简洁,以下标g表示燃气参数,下标l表示液态层参数。

(1)冲蚀发生机制

炭化层形成后,受气流加热影响,绝热层温度不断上升,当温度上升到临界温度Tc后,在炭化层上逐渐析出硅化物,形成积聚效应。由此,析出的硅化物在炭化层表面形成一层熔融薄膜。

熔融层依附在炭化层之上,由于炭化层表面不规则的网状结构,使其具有相当的粘附力Fn。假设粘附力与熔融层受气流影响具有的流动速度成正比,则熔融层中不同厚度位置的粘附力可按式(4)计算:

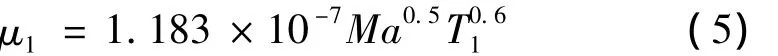

式中 μ1为熔融层的动力粘性系数。

μ1按式(5)[5]计算:

式中Ma为当地马赫数。

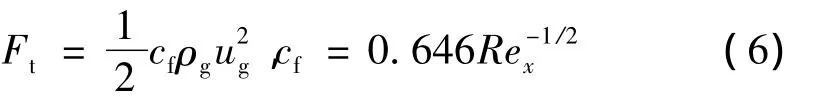

同时,硅化物熔融层受燃气流压力和高速流动影响,承受相当大的剪应力Ft,按式(6)计算:

式中cf为气动摩擦系数。

因此,在熔融层表层当Ft>Fn时,即熔融硅化物受到的剪切力大于其在炭化层表面粘附力时,熔融层被吹除,发生冲蚀现象。

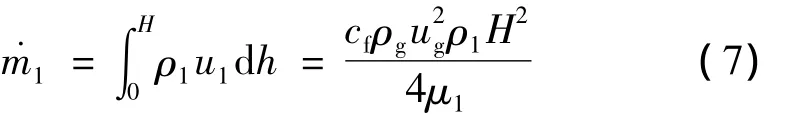

(2)冲蚀量确定

假设在发动机的掺混段上已经建立了稳定的内流场。同时由于发生液态吹除烧蚀的区域,壁面温度已经高于临界温度Tc,可认为内流场与壁面的对流传热系数变化不大,因此综合来看绝热层表面的热流密度也趋于稳定。绝热层发生的是稳态烧蚀,即熔融物的吹除与生成是一个动态平衡过程,则熔融层与气相交界面上剪切力Ft与粘附力Fn保持平衡[6-7],即Ft=Fn。

式中H为熔融层的厚度,取H=1.8 mm[5]。

显然,液态层中只有部分被吹除,吹除的质量是一个同界面气流速度大小及气流速度与界面法向夹角有关的函数e(ug,α)。因此剥蚀量由式(8)确定:

采用如式(9)所示的经验公式计算e(ug,α):

因此,不考虑外部气动加热对冲压发动机绝热层的影响,则在稳态烧蚀的假设下,单位厚度上的线烧蚀速率如式(10)所示:

计算中,其他材料物性参数参考文献[1]。

2 计算结果分析

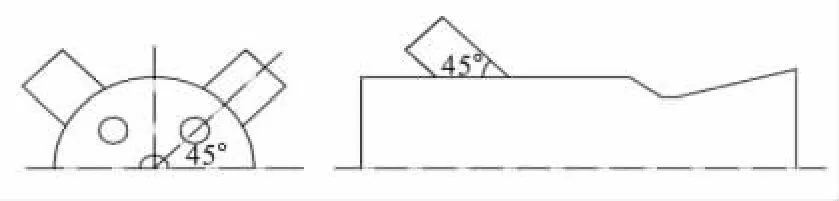

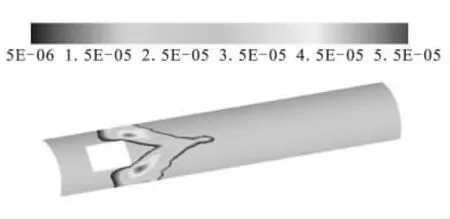

本文研究的冲压发动机进气道采用X型布局,如图1所示,进气道进气方向与发动机轴线程45°夹角。为此,计算区域为整体发动机的1/4。Al颗粒粒径为10μm。富燃燃气经由5个进气口进入补燃室。

图1 发动机及补燃室头部构型Fig.1 Structure of the second combustion chamber and ram jet

计算用发动机,空燃比为11,飞行高度为海平面高度,巡航马赫数为2.4,进气道空气总温为613 K。发动机补燃室冲蚀效果如图2所示。在进气道下游,进气道两侧紧邻进气道的区域形成了强冲蚀区域。发生严重冲蚀的位置与烧蚀面的形态与试验结果吻合。

图2 发动机冲蚀云图Fig.2 Erosion contour of the ram jet

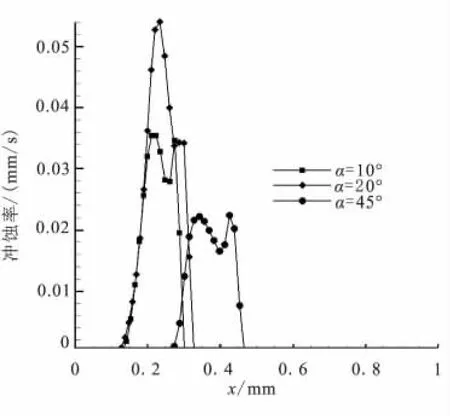

对轴向方向上不同角度的冲蚀效果进行了分析,如图3所示。在进气道下游的紧临进气道的背风区,几乎没有冲蚀现象发生。这一区域由于靠近进气道,气流温度较低。同时在背风区,受气流涡旋影响,气流速度也较低。由于燃气流与绝热层表面的对流换热热流密度与温度及气流速度都成正比,因而这一区域绝热层中硅化物形成速度较慢,从而造成冲蚀率较低。

图3 沿轴向冲蚀曲线Fig.3 Erosion comparison curves along the axis

而在两进气道之间区域,富燃燃气受高速空气来流冲击,运动方向偏转,主要汇聚到该区域。因而在这个区域,富燃燃气与空气混合均匀,化学反应激烈,因而温度较高,气流切向速度较大,冲蚀现象非常明显。

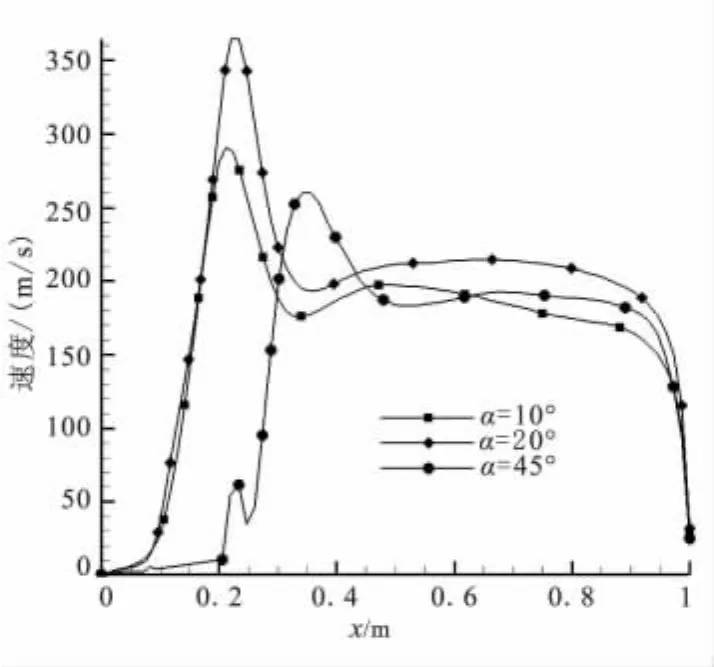

图4为轴向速度分布曲线。对比轴向方向上不同角度的速度曲线可发现,速度曲线与冲蚀率曲线的变化趋势具有一定的相似性。说明在发生气流吹除硅化物引起烧蚀的区域,气流速度控制下游区域的绝热层冲蚀率。一方面,气流法向速度促使熔融层表面粘附结构更易破坏,抗剪能力下降;另一方面,切向速度则迅速带走结构不稳定的熔融物,形成新的作用面。由图4可看到,在x>0.4的区域,尽管气流速度依然较大,但图3中冲蚀率的下降梯度却很大,说明速度并不是气流吹除硅化物现象发生位置的决定因素。

图4 轴向速度分布Fig.4 Gas velocity distribution along the axis

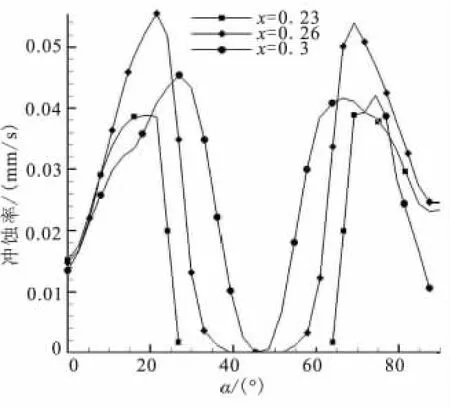

图5为不同轴向位置的烧蚀率分布曲线。从冲蚀形成的区域分布来看,进气道两侧下游区域的冲蚀强度明显强于进气道下游的背风区域。这主要是因进气道背部下游的近壁区域受中心高温燃气流影响小,主要组分仍是空气,因而温度较低。烧蚀最严重的部位为富氧浓度高,反应激烈导致燃气流温度高,并且气流流速大,因此冲蚀现象较为严重。

图5 不同轴向位置的烧蚀率分布Fig.5 Erosion rate distribution at different axial position

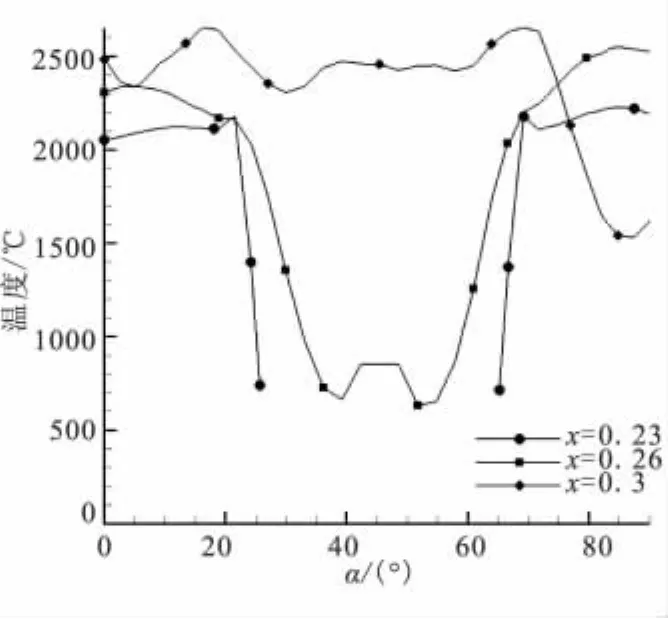

图6为近壁面轴向位置上的温度分布曲线。比较图5、图6可知,温度分布曲线与冲蚀发生区域有相似趋势。冲蚀发生的位置明显受到温度影响。尽管发动机中心主流温度很高,但绝热层的温升主要受近壁区燃气流影响。因此,在进气道下游,近壁区气流以空气来流为主,与燃料掺混度较小,没有剧烈反应,温度较低,绝热层难以析出熔融硅化物,绝热层表层仍为炭化层,因而冲蚀率较低。

图6 近壁面轴向位置上的温度分布Fig.6 Temperature distribution at different axial position

3 结论

(1)在进气道下游,两进气道之间的区域是冲蚀现象最为严重的区域,高温燃气冲刷效应明显。一方面这一部分区域温度较高,使得熔融层生成迅速;另一方面,气流速度大,冲刷效应明显。

(2)补燃室头部温度较高,但由于气流速度小,冲刷效应并不明显,主要是发生化学烧蚀。

(3)冲压发动机补燃室中,温度对冲蚀的发生位置有着重要影响。补燃室内部气流流速较快,因此燃气流温度对对流换热热流密度起着重要影响。温度越高,热流密度越大,更容易析出硅化物。因此,冲蚀发生的位置与区域内燃气温度关系密切,在发生了冲蚀的区域,燃气流速则控制冲蚀的强弱。

[1] 王思民,周旭,何洪庆.高硅氧/酚醛喷管扩张段的温度场计算与测定[J].推进技术,1990,11(5):23-29.

[2] 李江,何国强,刘洋,等.高浓度颗粒冲刷条件下高硅氧酚醛烧蚀实验[J].推进技术,2005,26(4):381-384.

[3] 孙冰,林小树,刘小勇,等.硅基材料烧蚀模型研究[J].宇航学报,2003,24(3):282-286.

[4] Beckstead M K.A summary of aluminum combustion[R].RTO-EN-023.2002.

[5] 孙冰,刘小勇,林小树,等.固体火箭冲压发动机燃烧室热防护层烧蚀计算[J].推进技术,2002,23(5):375-378.

[6] Karabeyoglu M A,Altman D,Cantwell B J.Combustion of liquefying hybrid propellants:Part 1,general theory[J].Journal of Propulsion and Power,2002,18(3).

[7] Karabeyoglu M A,Cantwell B J.Combustion of liquefying hybrid propellants:Part 2,stability of liquid films[J].Journal of Propulsion and Power,2002,18(3).