一种QD250/50/10t-25.5型桥式起重机有限元分析

管志俊, 张青雷, 郭井宽

(上海电气集团股份有限公司中央研究院,上海 200070)

QD250/50/10t-25.5型桥式起重机由上海起重运输机械厂有限公司设计制造,该起重机在实际使用工况下的强度刚度是水电站安全生产的关键。为此,应用ANSYS10.0有限元软件,结合现场实测数据,对该型号桥式起重机主梁进行了5种工况的仿真分析研究,并结合张河湾水电站实测数据,为主梁安全可靠提供了依据。

1 起重机主梁的主要设计参数

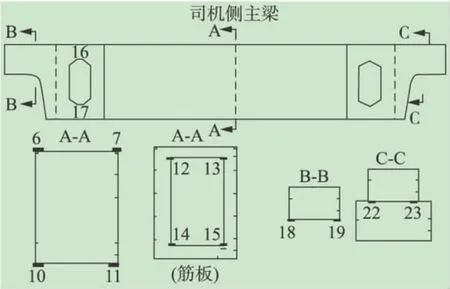

起重机主梁分为运行侧主梁和导电侧主梁,主要由上、下盖板,左右腹板等50几种部件焊接而成[1]。运行侧主梁和导电侧主梁结构基本相同,在建模和分析时,考虑运行侧主梁的变形和受力。根据上海起重运输机械厂有限公司提供的主梁图纸,建立了主梁三维几何模型如图1所示。桥式起重机结构如图2所示,图3为桥式起重机的应力点布置图。

图1 桥式起重机三维模型

图2 桥式起重机结构示意图

图3 桥式起重机应力点布置图

起重机主钩额定起重量:Q=250t;跨度:L=22.5m;结构形式:双梁单小车;材料:Q235-B。

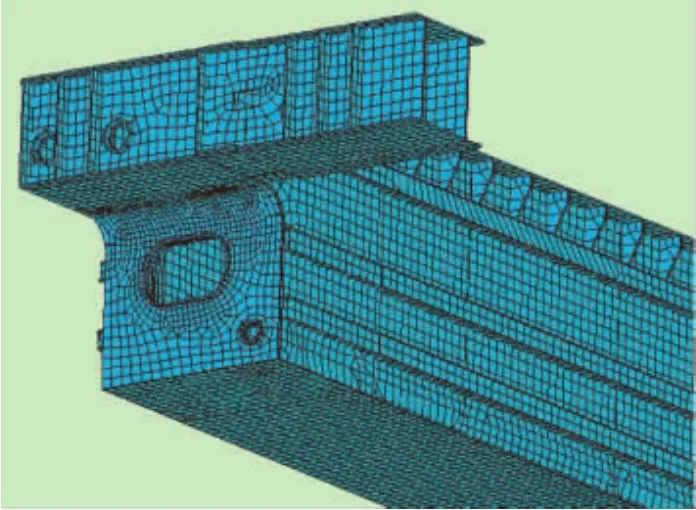

2 起重机主梁有限元模型的建立

由于组成起重机箱形主梁的各构件均满足径厚比大、动力激励在低频范围内、材料各向异性不严重这3个条件;因此,它属于板壳结构[2-4]。将实际结构简化为板或壳,既可以满足精度,又可以节省机时和费用,所以建模时应采用板壳单元。另外起重机主梁属于小变形范围,模型中单元越小,计算精度就越高。综合上述情况,决定选用板壳单元181(SHELL181)建立有限元模型。根据钢板厚度的不同,建立多种实常数,主梁材料弹性模量E=2.1×10-11Pa,材料密度 γ=7800kg/m3,泊松比μ=0.3。

有限元分析模型网格划分如图4所示,节点总数:102412;单元总数:137569。根据不同的主梁结构形式和边界条件,实际分析时不同主梁分布方案的网格划分模型略有不同。

图4 主梁有限元分析网格模型

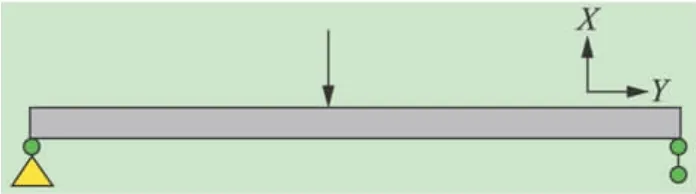

3 主梁约束及载荷工况

在分析单根主梁受力情况时,在支座处,梁端可以自由转动,支座约束了梁端X和Y方向的两个移动自由度。然而,据实际观察结果,梁端车轮与轨道之间并非完全啮合,轮轨间数厘米的宽度差使得整个梁结构在承载时可沿X向一定范围内自由移动。考虑到梁的对称性,可将模型进一步优化为一端定铰一端动铰的简支梁(如图5所示),并在主梁端部施加对称约束[5-6]。

图5 主梁约束示意图

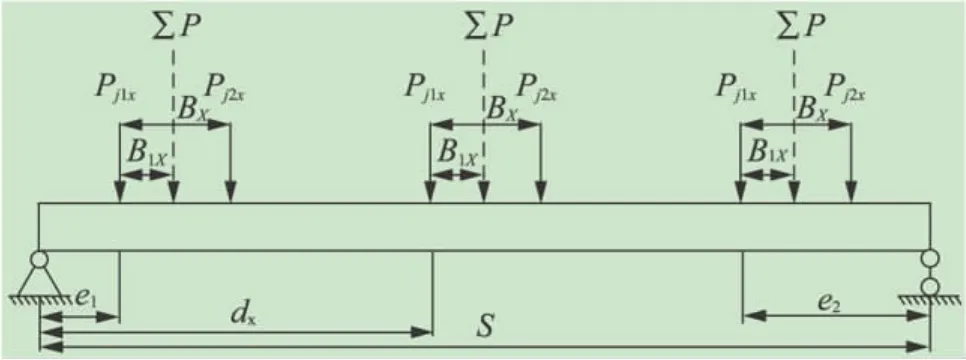

主梁上的载荷分为:固定载荷、移动载荷、水平惯性载荷。在静力学分析时,主梁及附件(扶梯栏杆、小车轨道等)自身质量作为自重载荷处理,小车质量作集中载荷处理。正确确定载荷是保证有限元分析结果如实反映工程结构实际情况的前提。

移动载荷:包括小车位置dx;小车轮距BX,B1X;小车计算轮压Pj1x;小车计算轮压Pj2x;左极限e1,右极限e2。如图6所示。

图6 移动载荷示意图

垂直固定载荷:包括单根主梁Gz(均布);单根轨道Gg(均布);单边附件Gf(均布);电气自重Gd(中部均布);电气分布Ld;单侧运行机构自重Gy;单侧运行机构位置dy;操纵室自重Gc;操纵室位置dc。如图7所示。

图7 固定载荷示意图

水平载荷:主梁自重的水平惯性力FH(均布);小车满载单根主梁的水平惯性力P1H;P2H(位置同移动载荷,小车位于跨中时);水平载荷在本文的研究未进行考虑。

大型桥式起重机工作状态下的受载情况比较复杂,不同工况下主梁所承受的载荷也不一样;因此,需要分别进行考虑。结合起重机设计规范中主梁强度和寿命校核方法,以及在实际主梁运行过程中发现的问题,本文针对张河湾水电站起重机主梁分析了5种载荷工况,见表1。

表1 起重机主梁仿真分析方案

4 仿真结果分析

4.1 主梁运行状态的应力变形分析

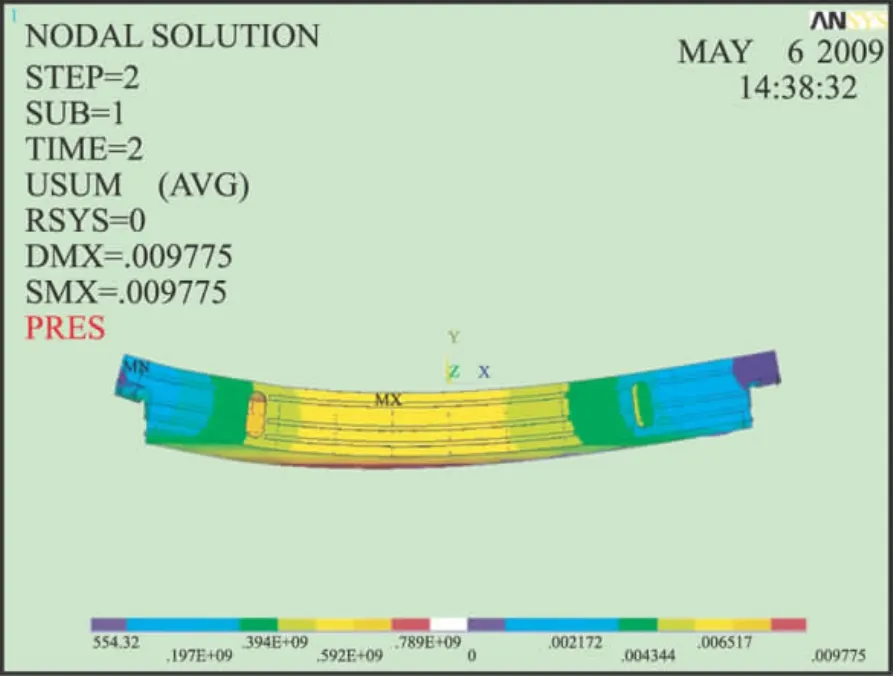

主梁运行过程中,整体结构会产生一定的变形,需要根据产品的需求在仿真模拟的基础上进行强度和寿命校核。从仿真结果可以看出,桥式起重机在运行状态中,主梁将产生一定的应力和下挠,由于在小变形范围内,属线弹性,随着小车负载的增加,主梁应力及变形呈线性分布,规律基本一致,由于小车位置的变化,主梁关键位置的应力变形有所不同[7],如图8、9所示。

图8 小车空载轮压(dx=12027mm)主梁变形场

图9 小车满载轮压(e1=995mm)主梁变形场

4.2 主梁的强度校核

根据材料力学的相关理论,由于该起重机钢结构以压弯变形为主;因此,对单元的VON MISES等效应力进行强度校核。此外,本模型的材料均为钢材,属弹塑性金属材料,其拉伸与压缩时的力学性质相同,许用拉应力与许用压应力相同;因此,在校核等效应力时可以对拉应力与压应力取绝对值统一处理,不必分开校核[8]。

本文分析的各工况等效应力分布,模型中由于移动载荷处理成集中载荷,所以在轨道上会产生局部的应力集中,区域内VON MISES等效应力可能出现不连续数值,需要在分析中处理。

本模型分析得出的结构体VON MISES最大应力出现在主梁满载弯板位置,见表2工况5。

表2 主梁最大应力及位置汇总表

主梁最大VON MISES应力出现在满载工况,应力值为135.39MPa,主梁下游端弯板位置,其应力值低于材料的设计许用应力值(171.5MPa),整体结构满足强度要求,根据整体分析情况,结合强度理论,主梁有的地方应力偏小,同类型主梁在设计阶段有进一步优化的空间。各标定位置在满载与空载工况应力情况如表3所示(本处应力数据取绝对值)。

表3 主梁各标注点应力情况汇总表 MPa

由表3中数据可以看出,主梁运行过程中,端部弯板和盖板中间为主梁应力较大位置,需要在主梁设计中给予重视,在后期维护中进行监测。

4.3 主梁刚度的校核

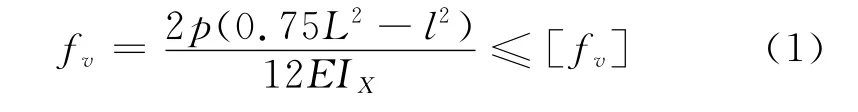

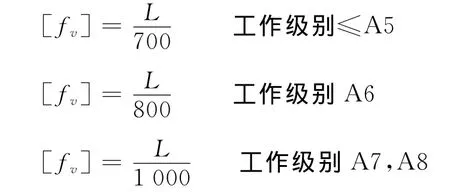

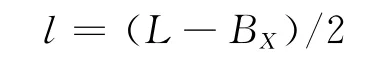

主梁的静刚度是小车轮压作用在主梁上产生的垂直和水平方向的位移,其最大值即最大挠度不超过许用值,由起重机设计理论得出垂直方向的静刚度

式中,fv许用的静刚度度值(mm),按下式确定

l为与小车轴距与跨度有关的数值(mm):

在静载工况下,主要研究主梁结构的位移情况,进而进行刚度分析。为完成主梁刚度校核计算,需提取主梁在几种工况中Y向的最大位移数值和位置,如表4所示。

表4 主梁Y向最大位移汇总

主梁最大位移出现在满载工况,Y向位移值为17mm,主梁中间偏下游端位置(模型91486号节点),其变形值低于结构的挠度许用值22.5mm,整体结构满足该起重机刚度使用要求。

4.4 仿真分析数据与测量数据的对比

起重机的仿真分析数据和实际测量应力数据只有在相同或者十分近似的工况下获得才有可比性。在该起重机整体结构模型的静态应力分析中,有自重工况、静载试验工况、满载工况、非工作工况等,模型分析满载要有惯性载荷、风载荷和大车走偏载荷等。在实际测量状态不可能实现,实际测量的都是无风或微风下的情况,本项目实测方法没有考虑重力影响,总应力采用不同工况叠加办法,各工况数据的对比就可以作为模型建立准确性的评判依据。主梁关键位置应力实测数据和仿真分析数据对比如表5所示。

表5 主梁关键位置应力实测数据和仿真分析数据对比

根据国家标准《钢结构工程施工及验收规范》,重级工作制和起重量Q>50t的中级工作制吊车梁的腹板与上翼缘板之间以及吊车桁架上弦杆与节点板之间的T形接头焊透的对接与角接组合焊缝,不应低于二级,而角焊缝质量等级一般为三级,主梁加工中,上下盖板、主副腹板、端部弯板等总体结构通常采用自动焊接,而内部筋板、箍、电气等部件的焊接通常采用人工作业,从表5中数据也可以看出,位于总体结构上的标定位置6、7、10、11、16、17、18、19、22、23能够很好地与实测数据相吻合,而位于主梁内部大筋板走道孔箍上的标定位置则与实测数据存在一定差距,但分布趋势仍保持一致,出现这一问题的原因是由于起重机主梁内部焊缝要求相对于总体结构较低,对大筋板上的应力分布产生影响,而主梁有限元仿真分析采用的是理想模型,未考虑焊接和安装工艺对结构的影响。

4.5 有限元分析模型准确性判断

(1)主梁总体静应力结果

主梁静应力结果数据中,测试应力与有限元(ANSYS)计算基本吻合。最大上偏差出现在14号点位置,见图10。

图10 实测应力和仿真分析应力值对比图

(2)各结构截面静应力结果

图3中A-A截面:小车满载工况时,主梁静应力数据中,测试应力与有限元(ANSYS)计算基本吻合。点6、7、12、15位置受压,点10、11、13、14位置受拉,点6、7、10、11实测数据与仿真分析数据比例系数在1.05以内,而截面内其余点应力值仿真分析数据偏低,但分布性较好。

图3中B-B截面:小车满载工况时,主梁静应力数据中,测试应力比较离散,应力极值较大,在测试应力与计算应力中均表现出来,测试应力大于仿真计算应力。

图3中C-C截面:小车满载工况时,测试应力与计算应力整体吻合,但实测点19位置出现结构应力极值。

(3)结果分析

由以上有限元模型分析数据和实际测量数据的对比,可以得出结论:本文建立的1901型号桥式起重机主梁整体结构的有限元模型相对应实际应用起重机实测工况是准确的;其分析结果是正确可靠的;该模型可以作为模拟该起重机主梁各种工况分析的基础,从而进行各种力学特性的分析研究。

5 结 语

本文分析了主梁满载、空载、重力等工作状态和非工作状态典型静力学公况,分析评价了主梁结构件的强度与刚度,指出了分析中发现的问题,提出了改进意见。通过对桥式起重机主梁有限元模型各载荷工况的计算分析,对比张河湾水电站工程起重机运行状态的实测数据,有以下结果:

(1)在小车满载轮压,dx=12027mm工况,主梁的最大挠度为17mm,约占总长度的0.75‰,满足起重机的刚度设计要求。

(2)在小车满载轮压,e1=995mm工况,主梁VON MISES等效应力最大值即应力值为135.39MPa,小于材料的屈服极限,满足桥式起重机设计要求。

(3)同类型主梁结构的端部弯板和上下盖板、主副腹板的中间位置是需要在设计中重点考虑的,在盖板、腹板、端部结构的焊接与安装中,需要采用质量较高的工艺方法,防止加工后的主梁受力情况恶化,超出许用值,产生不合格产品。

(4)计算分析建立的桥式起重机主梁整体结构的有限元模型相对实际起重机是准确的;其分析结果是正确可靠的;该模型可以作为模拟该起重机主梁各种工况分析的基础,从而进行各种力学特性的分析研究。

[1]陈道南.起重运输机械[M].北京:冶金工业出版社,2005.

[2]张青雷,徐忠毅,陈 杰,等.基于ANSYS的桥式起重机主梁CAE平台的开发[J].上海电机学院学报,2010,13(4):240-243.

[3]高素荷.宝钢120t/30t/10t×27.6m 桥式起重机有限元分析[J].重型机械科技,2006(1):17-20.

[4]徐格宁,李宏娟.基于许用应力和极限状态设计方法的通用桥式起重机结构CAD[J].起重运输机械,2008(10):72-78.

[5]叶元烈.机械优化设计理论与设计[M].北京:中国计量出版社,2000.

[6]夏建芳,刘哲明.桁架起重机主梁强度分析与结构优化[J].机械工程师,2007(3):24-26.

[7]杨梦琳,秦东晨,刘竹丽,等.桥式起重机箱形梁的结构优化设计研究[J].设计与研究,2008,18(4):25-27.

[8]魏国前,董海涛,范 勤.基于 GB/T3811-2008的大跨度桥式起重机主梁校核[J].起重运输机械,2010,16(4):17-19.