燃煤电厂脱硝反应区结构设计分析

王艳丽

(上海电气石川岛电站环保工程有限公司,上海 201612)

安装烟气脱硝装置是实现大型燃煤电厂烟气中氮氧化物(NOx)排放达标的惟一有效途径。于2008年6月1日开工的上海石洞口二厂二期2×660MW机组为国产超超临界机组,同步建成烟气脱硝装置工程(以下简称工程)。业主要求脱硝装置不设旁路烟道,优化布置方案,尽量节省主厂房占地,装置服务年限为30a。

工程采用最为成熟、有效、广泛使用的选择性催化还原法(Selective Catalytic Reduction,SCR)工艺(即选择性催化还原法)[1],整个系统主要由氨区和反应区两大部分组成。在这两大区间贯穿着仪表控制、电气、土建、火灾报警等系统,及时调节、监督各项运行参数,使整套装置得以正常运行,构成完整的脱硝系统。其中,氨区是氨气的储存、制备、供应系统,为SCR工艺提供必需的还原剂,包括液氨储槽、蒸发槽、氨气缓冲槽、稀释风机、氨控制阀、氨空气混合器,以及相应阀门、管道及其附件、支撑等;反应区包括烟道和反应器两部分,是SCR工艺发生还原反应的场所,也即富含NOx的烟气流经整个反应区后,在反应区尾端被还原成符合脱硝要求的净烟气。氨区是SCR工艺的条件部分,具有通用性,反应区是SCR工艺的实施部分,具有差异性。

本文将以上海石洞口电厂二期项目的脱硝装置工程为依托,着重介绍反应区的设计思路和特点。

1 反应区设计总纲

1.1 确定反应区位置

SCR工艺的还原反应是在催化剂的参与下才可以发生的,在300~400℃的温度范围内催化剂的活性最好。省煤器出口烟气温度在100%锅炉最大连续蒸发量(Boiler Maximum Continue Rate,BMCR)工况下为372℃;因此,在不设旁路烟道的前提下,采用高灰SCR系统,反应区安装在锅炉省煤器出口和空预器进口之间,直接放置于锅炉构架范围内,结构紧凑,节省主厂房占地,符合业主的要求如图1所示。

图1 反应区布置图

1.2 确定反应区型式

工程反应区因处高灰位置,为避免积灰,采用了与烟气流向垂直的反应器;同时,考虑到反应区中通过的烟气温度可高达420℃以上,为避免聚集较大的热应力引起设备损坏,采用了悬吊结构。从而确保了设备各方向的自由膨胀,也方便了催化剂的安装与更换。

1.3 确定反应区数量

工程对应锅炉:π型炉。对应接口:2个省煤器尾部。据此以锅炉中心为对称轴配置两套反应区系统。

2 反应区的工艺计算

工程要求:在锅炉BMCR工况,处理烟气量为1914095Nm3/h,NOx浓度350mg/Nm3的条件下脱硝效率按照80%设计,氨的逃逸浓度不大于3ppm,SO2/SO3转化率小于1%,从脱硝系统入口到出口之间的系统压力损失在性能考核试验时不大于810Pa,其中本体和烟道阻力不大于410Pa,每层催化剂阻力不大于200Pa,化学寿命期内,对于SCR反应器内的每一层催化剂,压力损失保证增幅不超过20%。

实验证明:混合了氨气的烟气以4~6m/s的速度流经催化剂时,还原反应效果最佳,同时该流速可以起到不损坏催化剂又能冲刷积灰的作用[2]。经过一系列工艺参数的计算,确定催化剂规格及数量,也即初步确定了催化剂的总横截面积及高度(层数),因而也决定了系统阻力。最终反应器尺寸需综合考虑,适中的外形尺寸既能够避免荷载和所占空间过大,又能减小投资和运行、检修维护的费用。考虑到我国不断提高的环保要求,以及初期催化剂管理更换经济、灵活,工程最终确定反应器截面为9.65m×13.94m,2(投运)+1(预留)的3层催化剂结构,共140个催化剂模块。

3 反应区的部件确定

3.1 确定支撑梁

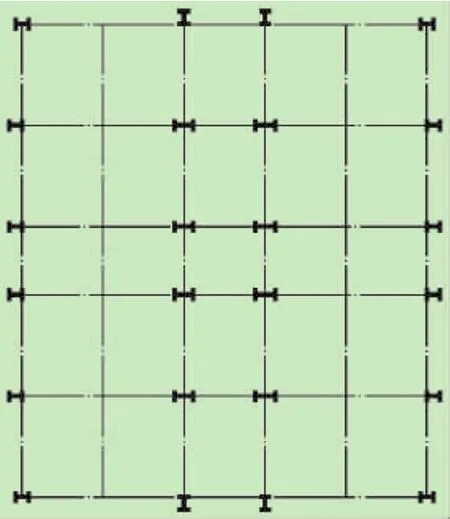

支撑梁是反应区重要的受力件,包括反应器、催化剂、出口烟道、顶盖烟道等部件全都悬挂或坐落于其上,同时还要承担各部件保温重量及积灰的重量,以及由于风力、地震等产生的水平载荷。支撑梁通过支座把这些重量传到锅炉后的钢支架大梁,钢支架再通过立柱把这些载荷传给基础。支撑梁被设计成6片横梁(见图2),其间用纵梁相连,6mm钢板密封,并设置24个吊点(见图3,用H形状表示),分散几百吨的载荷。通过设置在6片横梁下的12个支座,整个支撑梁放置在钢架大梁上,支座安装在钢支架上,安装时支座上平面必须校平,高度误差小于3mm。支座有1个由不锈钢与聚四氟乙烯组成的相对滑动面,在受热膨胀时能够自由滑动。在支撑梁内还设置烟气整流装置,能使烟气在整个截面上均匀地进入催化剂流通断面,保证脱硝效率。

图2 支撑梁

图3 吊点位置

3.2 确定反应器

反应器主要作用是放置催化剂,类似一座3层叠加的矩形容器。四周用6mm钢板封闭,悬吊于支撑梁上,形成密封的烟气通道。每层内部均由网格式框架(即催化剂托架)构成,用于安放催化剂,托架上表面标高与外部平台格栅面平齐,方便催化剂由反应器外部推入内部。每个催化剂重量达1t左右,在与支撑梁吊点相对应的位置设置了吊杆组装置(见图4),提高催化剂托架的承载能力,把催化剂重量分散作用于支撑梁上。在催化剂托架上,设计了槽形钢,并铺设密封垫片,使催化剂嵌入其中,一方面起到了密封的作用,另一方面可以抵挡水平力产生的可能移位,起到了定位的作用。同时,在催化剂托架本身、催化剂与反应器侧板之间,以及催化剂与催化剂之间顶部也设置防积灰板和密封装置,使烟气有效地流过催化剂,保证脱硝效率,并可以减少压力的损失。根据工程灰分的特性,每个反应器设置2层耙式蒸汽吹灰器,每层设置4只,第3层预留吹灰器接口,避免运行中积灰堵塞催化剂。反应器侧板上还设有人孔门及催化剂装载门。

图4 吊杆组

3.3 确定进出口烟道

进出口烟道连接省煤器出口与空预器进口,与反应器构成整个脱硝系统的烟气通道。烟道的设计首先要考虑整个系统横截面积的烟气流场分布均匀,流速不宜有显著差别,不能出现过大的变径,避免出现“袋形”、“死角”,以及局部流速过低的管段,并避免烟气冲撞。脱硝工程的进口烟道在省煤器与反应器之间有一段梯形变径烟道,有3个转弯烟道,考虑到灰分的特性,还在第一个下弯烟道处设置了灰斗。为使氨注入装置处氨与烟气混合均匀,催化剂入口的烟气流场分布均匀,改善烟气以直线方向进入催化剂,减少冲蚀情况,采取了在进口烟道转弯处安装导流板、支撑梁中安装整流器、安装防积灰装置减少灰尘沉积等措施,同时使用Fluent公司开发的Fluent6.3商用CFD软件,建立1/15比例物理模型,并用GAMBIT软件生成流场网格(计算网格),进行一系列烟气流场变化模拟计算和数据分析,取得导流板的最佳设计方案,确保NOx/NH3分布均匀,烟气速度分布均匀,获得最小烟气压降,整个系统性能得以实现[3]。

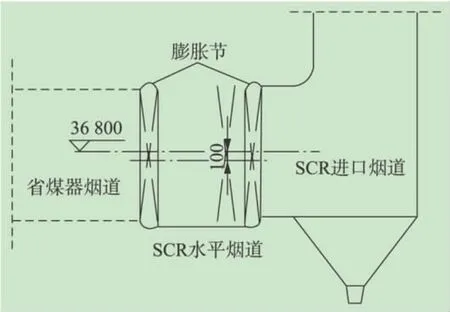

本工程烟道壁按6mm设计,烟气流速不超过15m/s,能够承受如下负荷:自重、风雪荷载、地震荷载、积灰以及保温等重量,设计压力和瞬时不变形承载压力不低于±9800Pa。烟道加固肋的设计采用了带内撑杆的横向加固肋支撑面板和承受载荷,纵向肋考虑失稳的模式,必须满足强度、刚度和挠度要求,同时对加固肋的型式进行优化,尽可能减少规格和钢材消耗。设计需要确定加固肋中心间距及规格两大部分,其计算方法根据电力部《火力发电厂烟风煤粉管道技术规程配套设计计算方法》中相关计算公式获得。经过计算和比较,烟道采用H型钢加角钢加固肋,内部加装撑杆的型式。此外,工程中,锅炉出口烟道中心线在满负荷工作时向下膨胀约200mm,而右侧脱硝烟道向下膨胀约60mm,因此设计水平进口烟道时令其在冷态安装就预先向下落低100mm,可减少膨胀节载满负荷时的扭曲量(见图5)。

图5 水平烟道安装

3.4 确定支座、定位装置、膨胀节

支撑梁放置于钢梁上,反应器壳体悬挂于支撑梁上,与钢梁有相对自由滑动面,考虑到热膨胀及地震产生的巨大横向作用力下,设备不发生实质性的位移,催化剂不被挤压破坏,在标高为44.79m的水平横截面的中心对称线上设置4个定位柱头,标高为34.4m处四周设置了只允许单向水平位移和向下位移的限位挡块,使设备工作时,尽可能保持正确的外形,中心线不发生任何方向的扭弯。与支撑梁相似,进口烟道被放置于标高为44.79m的钢梁上,设置了定位柱头,标高为40.4m处设置导向装置,只起定位导向作用,不影响自由膨胀。同样地,水平进出口烟道放置于钢架上,固定居中支座,而其他支座则给以相应的膨胀自由度;而又在顶盖烟道与进出口烟道的相应位置设置了膨胀节来补偿因变形引起的水平位移,垂直位移和角位移,都是为了使设备在长期使用中在自由膨胀的情况下,不随意移动。

3.5 确定氨注入装置

氨注入装置为系统提供反应所需的还原剂,均匀地分布于进口烟道垂直段,喷射方向与烟气方向一致,避免产生气流的紊乱。装置要能经得起烟气冲击引起的磨损,因此特别加装了防磨角钢,喷嘴采用不锈钢材料,设计成螺纹连接,可以在锅炉停运的情况下进行检查和更换。氨注入装置设置流量调节阀,能根据烟气不同的工况进行调节。在距氨注入装置下游1m处还设置了混合装置,促使氨与烟气混合均匀。

3.6 确定催化剂吊装及其他

与反应器催化层相对应,钢支架设有3层平台。利用安装于标高为44.79m的钢梁上的电动葫芦,将催化剂由地面吊到平台上,铺设输送滚道、转台等装置由反应器外部推入反应器内部,安装于正确位置。输送工具设计成分段式,方便人力搬运,可重复使用,节省了成本。

反应区任何位置应密封焊接,不允许有泄漏,应严格检查焊缝泄漏。

反应器本体及烟道的工作温度高达400℃左右,在所有受热面都需铺设保温层。

4 结 语

脱硝反应区的结构设计是SCR工艺的关键,其技术难点在于烟气流场优化和氨烟均匀混合,上海石洞口电厂二期项目脱硝工程很好地解决了这两点。整个工程结构合理,安装方便,控制了成本,已于2009年12月正式投产运行,性能考核中氮氧化物排放浓度小于100mg/Nm3,同时还为满足以后更高的氮氧化物排放标准预留了空间。工程的投运,较好地满足了业主的要求,为今后的项目积累了经验,促进了烟气脱硝技术的国产化进程。

[1]陈进生.火电厂烟气脱硝技术—选择性催化还原法[M].北京:中国电力出版社,2008.

[2]国家环境保护部.HJ562-2010火电厂烟气脱硝工程技术规范—选择性催化还原法[S].北京:中国环境科学出版社,2010.

[3]刘 霞,葛新峰.FLUENT软件及其在我国的应用[J].能源研究与利用,2003(2):35-38.