武钢一热轧改造后粗轧区控制系统

裴红平,郭强,张飞,项晓菲,宗胜悦,申屠南凯,韩红钢

(1.北京科技大学 高效轧制国家工程研究中心,北京 100083;2.武汉钢铁(集团)公司 热轧总厂,湖北 武汉 430083)

武钢一热轧改造后粗轧区控制系统

裴红平1,郭强1,张飞1,项晓菲1,宗胜悦1,申屠南凯1,韩红钢2

(1.北京科技大学 高效轧制国家工程研究中心,北京 100083;2.武汉钢铁(集团)公司 热轧总厂,湖北 武汉 430083)

武钢一热轧的工艺布置方案为目前国内少有的3/4连轧方式,这种布置方案不仅使得轧线上粗轧区的长度大大超出半连轧布置方案,而且对粗轧区的自动化控制系统也提出了更多的要求,除了需具备一般热轧厂单机架粗轧机的所有功能之外,还必须具备连轧的功能。根据该厂的具体情况,设计了粗轧区控制系统。运行结果证明,控制系统稳定可靠、操作方便快捷,很好地满足了用户的需求。

粗轧;热连轧;控制系统;软保护措施;微张力控制

1 引言

武钢一热轧(1 700 mm热轧厂)于1978年投入运行,该厂先后进行过多次改造升级,其中规模最大的一次是在2009年4月份由国内自主完成的,这次改造的内容包括新建全线计算机控制系统、替换大部分传动装置以及改造部分机械设备。

2 粗轧区主要设备及仪表布置

武钢一热轧粗轧区改造后的工艺布置方案仍然采用改造前的模式,4个粗轧机和4个立辊,其布置图如图1所示。板坯从炉区运来后,先经过大立辊VSB挤压破鳞,然后由二辊轧机R1轧制一个道次,之后经过带立辊轧机的4辊轧机 R2轧制3~7个道次后,运往 R3,R4进行连轧,最后将轧后的中间坯经E辊道送往精轧。

此次改造,设备方面,新增E2 AWC液压缸和R2 AGC液压缸,将R2前、后的电动侧导板改为伺服阀控制的液压侧导板,将原来直流传动的D辊道的大部分改为由西门子6SE70控制的交流传动系统,将R2主传动的控制系统改为由改造前的4个精轧机主传动控制系统的组合;仪表方面,热金属检测器HMD还遵循了原来的布置方案,即每组辊道的末端以及每个平辊轧机后设置一个检测点,高温计PHT和测宽仪原来都只有R4轧机后一个检测点,改造后高温计新增2个检测点,分别设置在R2入口和出口,测宽仪新增一个,位于R2出口处。其详细布置如图1所示。

图1 粗轧区设备及仪表布置Fig.1 Devices and instruments of rough mill region

3 控制系统配置及网络结构

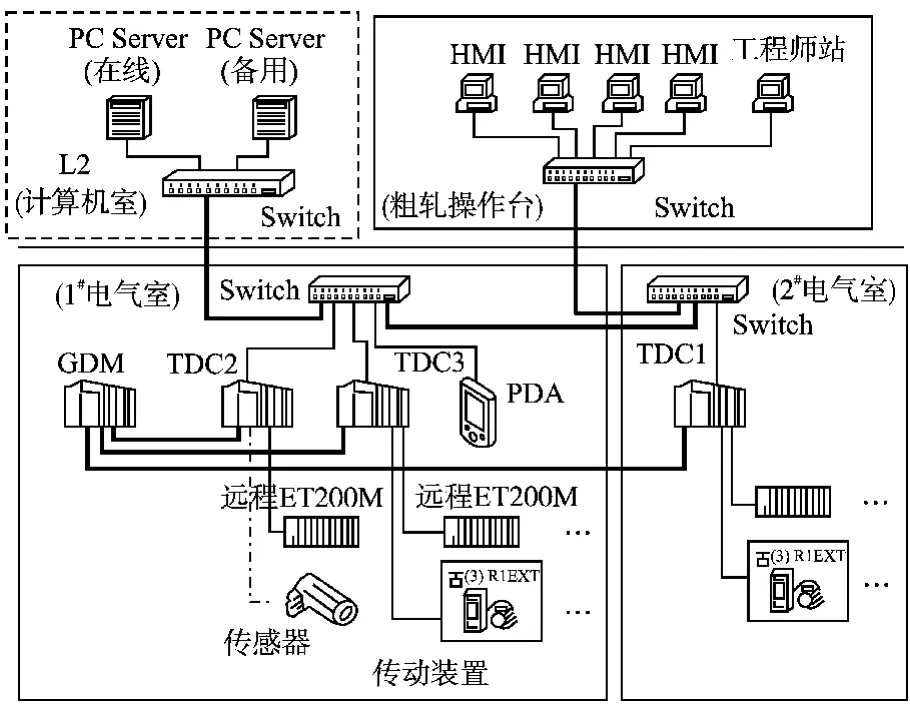

针对粗轧区的设备状况以及工艺要求,粗轧区的控制系统配置如下。

1)设置2台过程控制服务器,互为备用,作为L2级,完成粗轧区的设定任务。粗轧设定包括初次设定和R3-R4再设定,初次设定是指当板坯从加热炉抽出,到达C1辊道时,L2根据来料计划由模型计算出它在粗轧区轧制时粗轧区各设备的轧制参数,包括各机架的辊缝位置、侧导板的开度大小、轧机在轧制各阶段(咬钢、轧制和抛钢)的速度、除磷水的开闭状态等,计算完毕后下发给粗轧L1系统;R3-R4再设定是指当R2轧末道次时,L2根据L1采集的实测数据重新计算一次R3和R4的轧制参数,在R2轧末道次的过程中发送给L1系统。

2)设置1台HMI服务器和4台HMI客户端,客户端通过加载服务器的数据包来调用服务器上的画面。客户端置于操作台,供操作人员监控和操作,服务器放置于粗轧的值班室,供电气人员维护使用。

3)设置3台Siemens高性能控制器TDC作为L1控制器,并且设置1台GDM(global data memory),实现3台控制器之间的数据快速交换。3台控制器配合完成E1~E4 4个立辊轧机、R1~R4 4个平辊轧机以及各轧机相关设备的控制。

4)设置1台过程数据记录仪,实时读取3台TDC中的重要数据,并将其记录存档,方便故障时查找问题原因。

5)设置若干ET200S(M)站,收集现场的IO数据,通过Profibus-DP将其传送到相应的TDC,控制上所需的快速信号则直接接入TDC的SM500信号模板。

详细的配置及网络图见图2。

图2 系统配置及网络结构Fig.2 Configuration and network framework of the sy stem

4 软件设计

4.1 人机交互界面

该厂的人机交互界面(HMI)统一采用西门子的WinCC(windows control center)V6.0,它集成了SCADA、组态、脚本语言和OPC等先进技术,为用户提供了Windows操作系统环境下使用各种通用软件的功能,用户在其友好的界面下进行组态、编程和数据管理,可形成所需的操作画面、监控画面、控制画面、报警画面、实时趋势曲线、历史趋势曲线和打印报表等[1]。

基于WinCC平台设计的粗轧区HMI系统由主画面、连锁逻辑、零调标定、趋势曲线和二级设定5个主要部分组成,其中主画面包括区域信息、传动监控、参数修改、TDC电源监控、辅助盘电源监控、AWC和AGC 7个分画面,且主画面按钮设有下拉菜单,包括粗轧控制、钢板吊销、HMD测试3个弹出窗口;逻辑连锁下又分为启车连锁、供电连锁、换辊极限3个分画面;零调标定中分为零调、标定和测试3个分画面;趋势曲线中包含R1,R2,R3,R4,PH T(高温计),Width(宽度),R3-R4,AWC 8个分画面;二级设定主画面下包含粗轧模型、换岗交接班、轧辊数据统计、轧辊数据修改、班组统计等。另外,每幅画面上端的信息都是一样的:左边,显示该系统设计单位的标志及名称以及当前画面的名称;中间顶端显示本区的最近一个报警记录,报警记录的下面是画面的主按钮区,共有6个,通过点击相应按钮可以切换到相应的画面;右边依次为报警记录、系统登录用户切换、快速控制选择切换、重起计算机快捷键以及该系统当前的登录用户、计算机名和系统时间显示等,操作工通过画面,再配合操作台的薄膜键盘,可以方便快捷地实现对轧制过程的监控和干预。

4.2 控制系统主要功能

改造后该厂控制程序的编写平台使用西门子的SIMATIC Step7 V5.4以及 SIMATIC D7-SYS V6.2,由于该厂的特殊布局,粗轧区控制系统必须同时具备可逆轧制和连轧的功能,另外为了使得钢在粗轧区快速、平稳、安全地轧制,针对该厂的具体情况,在控制上还采取了一系列的软保护措施,包括碰撞保护、跑道次保护等,下面进行详细介绍。

4.2.1 R2可逆轧制

4个粗轧机中R2为可逆轧机,可逆轧制过程中要求低速咬钢、高速轧制和低速抛钢,要完成这个任务,必须计算出从咬钢开始经过多长时间后开始减速能使得钢正好以设定的抛钢速度离开轧机。另外,还要求轧机正反轧制的切换时间尽量短暂,尽可能减小温降。所以要求道次间的抛钢距离控制在合适的位置。R1到R3之间的D辊道中D3~D10配合R2完成正反两个方向的轧制。

4.2.2 R2雪橇及负荷平衡控制

R2轧机的主传动为上、下辊单独传动,具备雪橇控制和负荷平衡控制的功能,雪橇控制功能调节钢的翘头或叩头,负荷平衡功能调节上下辊的负荷,保护主电机[2-4]。这两个功能分段作用在粗轧每一道次的轧制过程中,雪橇控制在带钢头部起作用,负荷平衡控制在雪橇控制之后起作用。

4.2.3 R3-R4微张力控制

该厂粗轧区R3与R4间的距离为9.8 m,当R3与R4均投入使用时,R2轧机轧完3~7个道次后的中间坯通过R3与R4时,两者之间必然形成连轧关系。由于 R4为交流同步机,速度不可控,所以R3-R4间微张力控制是指调节R3主机的速度,使得R3与R4间既不堆钢也不拉钢,使钢平稳、安全地完成在R3-R4之间的轧制[5-6]。

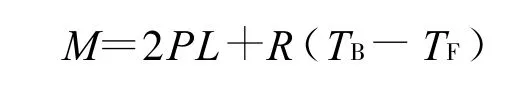

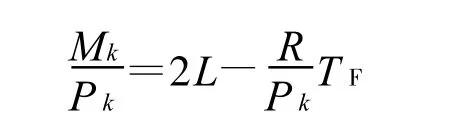

微张力控制采用“头部力臂记忆(轧制力轧制力矩比记忆)法”,通过微调R3的速度来保持两者间的张力。计算如下:

式中:M为轧制力矩;P为轧制力;L为轧制力力臂;R为轧辊半径;TB,TF为后张力和前张力。

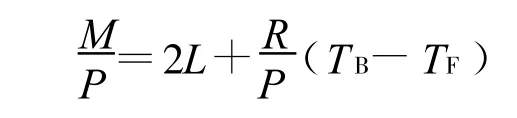

由此可得,轧制力与轧制力矩比:

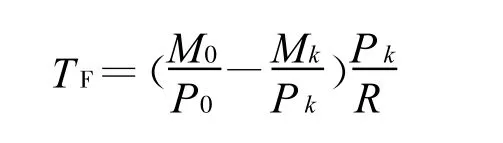

在R3咬钢后R4咬钢前,TB=TF=0,此时M0/P0=2L,当R4咬钢后,R3与R4间产生张力及R3的前张力,后张力仍然为0,此时,轧制力与轧制力矩比为

式中:下标 k为采样次数。

所以,R4咬钢后,R3前张力为

设定前张力为TAim,则张力偏差为T=TF-TAim,通过T的变化来调节R3的速度,从而达到R3与R4之间的微张力控制。

4.2.4 碰撞保护

为了使得在粗轧区内的2块或3块钢在轧制时互不干扰,粗轧程序具有碰撞检测功能,包括VSB-R1区与R2区之间、R2区与R3-R4区之间以及R3-R4区与精轧区之间3处碰撞检测,当检测会出现碰撞时,粗轧区相应的辊道会自动停转,禁止前一区域的钢进入下一区域。出现这种情况后,由操作工自己决定如何处理。

4.2.5 道次保护

为了防止钢在R2区还没有完成设定道次的轧制时就被送到R3进行轧制,设置了道次保护措施,当R2区当前道次不是首道次(已完成设定道次的轧制)时,如果钢到达热金属检测器HMD44,则强行将钢停在辊道上,同时,蜂鸣器发出声音报警,提醒操作工。

4.2.6 APC未到位提醒

当板坯进入粗轧区各个区域前,程序会自动检测相关的各个APC回路的反馈值与二级的设定值的偏差是否在允许的范围内[7],如果发现某个回路的偏差太大,则用蜂鸣器提醒操作人员,同时在报警中会显示是哪个偏差太大,这种情况下,操作人员可以选择人工调整反馈值至设定值附近也可以选择忽略此偏差,直接强制钢坯进入。

5 结论

此次改造取得了预期的效果,首先,改造前,在轧钢过程中,操作工时刻控制设备的运行,手动加脚踩,工作强度大,精神高度紧张;改造后,由于采用自动方式轧制且报警系统比较完善,操作工只需在特殊情况下干预轧制过程,大大减小了工作强度。其次,故障时间大大减小,由于采用自动轧制,保护措施完善,故障率大大降低。

[1] 苏昆哲.深入浅出西门子Wincc V6[M].北京:北京航空航天大学出版社,2004.

[2] 曾庆亮,赵济秀,马建忠,等.雪橇控制和负荷平衡特性在中板轧机上的实现[J].轧钢,2001,18(4):53-54.

[3] 张清东,孙林,陈先霖,等.2800四辊轧机板形控制功能完善及雪橇板控制功能优化[J].冶金设备,2005,149(1):10-13.

[4] 李晓燕,范少全,李美霞,等.SIM ADYN D控制系统在中板轧机主传动控制系统中的应用[J].电气传动,2007,37(7):62-64.

[5] 刘斌.粗轧机连轧微张力控制优化[J].可编程控制器与工厂自动化,2005(12):85-87.

[6] 穆学仁,张敬民.连轧生产中粗中轧机组的微张力控制[J].轧钢,1999(2):24-26.

[7] 邓健,郭甜.APC在热连轧粗轧自动压下中的应用[J].中国新技术新产品,2009(10):130-131.

修改稿日期:2010-09-01

Rough Mill Control System for the Renovated No.1 Hot Strip Steel Mill in WISCO

PEI Hong-ping1,GUO Qiang1,ZHANG Fei1,XIANG Xiao-fei1,ZONG Sheng-yue1,SHENT U Nan-kai1,HAN Hong-gang2

(1.National Engineering Research Center for Advanced Rolling Technology,University of Science and Technology Beijing,Beijing 100083,China;2.Hot Strip Steel Mill in Wuhan Iron and Steel(Group)Corporation,Wuhan 430083,Hubei,China)

The processing set-up of the No.1 hot strip steel mill in WISCO is 3/4 tandem rolling which is rarely used in China,it not only makes the length of rough mill much longer than that of the 1/2 tandem rolling mill,but also makes the automatic control system for rough mill more complex,it needs the control system to have both the functions for reversible rolling and the functions for continuous rolling.Based on the actualconditions of the mill,rough mill automatic control system was designed.The practices proves that the control system is steady,reliable and easy for operation,and it can satisfy the requirement of the user.

rough mill;hot strip steel mill;control system;soft protective measures;micro-tension control

TP273

A

国家高技术研究发展计划(863计划)(2009AA04Z163)

裴红平(1979―),女,硕士,工程师,Email:peihongping@163.com

2010-04-14