6SE70变频器在高炉料车系统的应用

李忠民,夏侯洪波,姜锐,李文

(1.天津市普辰电子工程有限公司,天津 300384;2.山东日照钢铁有限公司,山东 日照 276806)

1 引言

在高炉炼铁生产中,上料系统是设备的重要组成部分之一,其可靠性直接影响到生产效率及经济效益。本文描述的是西门子双6SE70变频器在该系统的应用,并对该系统的传动控制部分进行讨论。本设计系统独立成套,可以完成料车的各种功能。它也可以通过工业以太网络连接到整个高炉系统中作为分级之一,将数据送给槽下系统与其他控制层进行连锁,进行控制优化选择,达到最优化运行。本设计已在现场通过运行检验。

依据山东日照钢铁公司高炉自动化控制系统电气设备及控制系统的设计要求,本着技术先进、可靠实用的技术原则,遵循三电(电子计算机、电气自动化仪表、电气传动)合一、系统结构化、网络化的控制思路,设计了一套基于PLC和变频器的高炉料车电控系统。文章首先对高炉上料主卷扬系统的组成结构和拖动系统的运行进行了说明。然后介绍了以西门子6SE70变频器为核心的上料主卷扬电力传动系统,其中采用S7-300 PLC完成料车位置信号的采集、控制及系统监视,实现与其他部分操作站数据的相互传输。最后,本文按照工艺和控制要求设计了高炉电控系统,设定了具体参数,实现了相关功能。

2 系统配置

2.1 卷扬机

卷扬机是上料的驱动设备,主要由电机、减速机和卷筒组成。卷扬机必须安全可靠,调速容易,在终点位置能准时停车,自动倾翻卸料。卷扬机的作业率一般不超过75%,低料线时能及时赶上料线。

2.2 料车

料车由车体、车轮、辕架3部分组成。料车容纳矿14 t,焦4.5 t。具有东、西两辆上料小车在同一卷扬电机牵引下交替上料,当矿槽下备料完毕、炉顶上料允许时,卷扬电机启动牵引料车上料。在整个上料过程中料车运行速度随安装在轨道上的各个加、减速点进行切换。在任何一车到达炉顶时必须满足炉顶柱塞阀和上密封阀关到位。否则上料小车需在轨道中间位置制动停车,由于小车载重量大,在中间位置停止和启动时易发生溜车危险,故小车限位点和小车上料时运行速度应精确设计,保证在不发生上述情况下以最快的速度为高炉供料。

2.3 传动系统电气部分构成

传动系统由2台6极250 kW电机,2个主令控制器(与滚筒同轴连接)采集料车的位置用。系统用S7-300的PLC控制,采取双用双备变频器(6SE7037-0EK60),保证高炉上料的连续性;使用主令控制器,准确定出料车所在位置,从而保证PLC可以知道料车位置,便于控制。在轨道斜面安装2个行程开关,作为料车位置的极限保护,还有2个松绳开关,一个料车卡住不动时主控室可以知道。

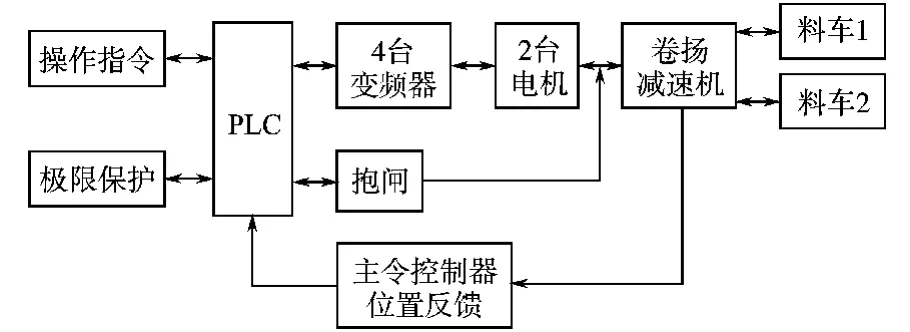

3 系统工作原理

系统构成如图1所示。采用双变频控制双电机的方式,使用西门子6SE7037-0EK60变频器实现变频调速,通过主令控制器(与滚筒同轴连接)采集料车的位置,控制变频使速度改变,同时控制机械抱闸的开闭,从而实现控制要求。为了能够保证系统的稳定性使用4台变频器双用双备。

卷扬电机原理如图2所示。另一电机与此相同,每个电机变频是一用一备,保证一个故障时仍然可以保证上料。图2中-AQK1和-BQK1为1000 A的隔离开关,-1QF和-BQF为800A的断路器,-QS1为单刀双掷刀开关,-AKM1和-BKM1为合闸接触器,-11KM和-12KM为互投切换接触器(主要作用是防止电压返向进入备用变频器的输出端),Q2,Q3,KM2,KM3为公用部分(控制电机抱闸和电机风机)。

图1 系统构成图Fig.1 System structure

图2 卷扬电机控制原理Fig.2 Hoist control theo ry

电机主回路连锁如图3所示。图3中-K00为PLC发出的合闸允许指令,-K07为PLC发出的分闸指令,-K06为PLC发出的合闸指令,-K1为合闸中间继电器,当出现故障时通过PLC发出分闸指令,变频进线柜分闸切断主回路供电,从而减少更大事故发生。图3中虚线内的元件安装在机旁操作箱内,可以实现就地操作(合闸SA4、分闸SA5、左右车超极限和松绳复位合闸),主要是在调试和发生故障及检修期间使用。

图3 主电合闸控制及极限松绳保护Fig.3 Main electricity shut control and protect of limit looseness line

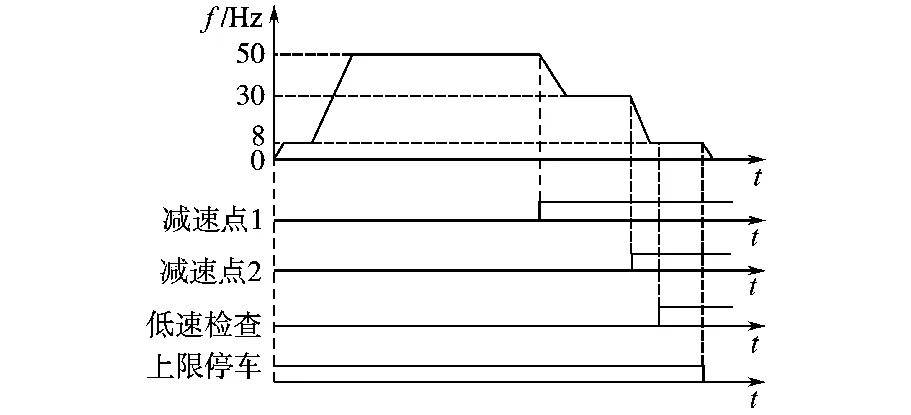

操作工发出料车1上行指令,当转矩达到100%时,给出开抱闸指令,开启抱闸,变频器由0 Hz开始提速,到8 Hz后保持一段时间使料车平稳的出地坑过弯轨进入直轨开始加速至全速运行,变频器的固定频率为 50 Hz;随着电机的转动,主令控制器的K61闭合断开,信号至PLC,由PLC发出中速指令,选通变频器的固定频率30 Hz,电机以中速运行;当主令控制器的K62闭合断开时,选通变频器的固定频率8 Hz,电机以低速运行,低速料车可以在很小的冲击下停止;当主令控制器的K63闭合时说明到了低速检查点,判断频率是否减到低速(10 Hz以下),当主令控制器的K64闭合说明料车已经达到终点,变频器封锁输出,同时关闭机械抱闸,料车l送料完毕。料车2重复如上过程。

料车正常上料时速度变化曲线及参考限位如图4所示。

图4 料车正常上料时速度变化曲线及参考限位Fig.4 Curves of speed and consult limit under the normal work of skip car

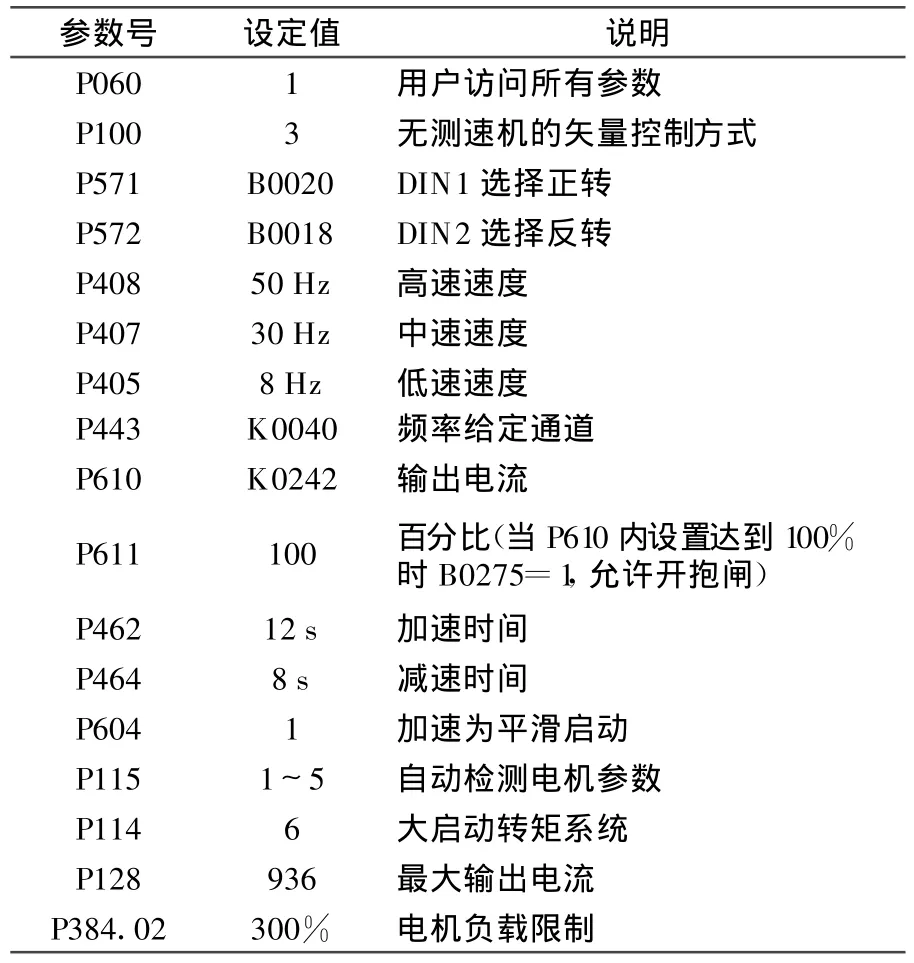

变频器相关主要参数设置表如表1所示。

表1 变频器参数设定T ab.1 Parameter setup of converter

4 解决实际问题

1)变频器选型。高炉上料卷扬系统的特点是主卷电动机工作频繁,负荷重,启动转矩要求高,要求有足够的提升、运载能力,上料量及上料速度要满足高炉强化生产的要求。所以变频选型时首先要注重可靠性,目前高炉上料系统主要选用的品牌有西门子、安川、AB、富士、ABB、三菱等。变频器设计转矩计算比较复杂,实际选用时多以经验选型,变频器容量应比卷扬电机容量大一挡甚至两挡。来提高电机的过载能力,故变频器选配315 kW,而在品牌上采用西门子的6SE70系列产品,主要原因是它的高可靠性和可控性强,必选配制动单元和制动电阻,保证快速停车。

2)同步的调整。电机同步的调节可为重中之重,两个电机同时工作,同时停止,这个功能实现不了对电机、机械损伤都很大。采用西门子的专门用于快速同步数据传输的Simolink光纤来传输控制指令,光纤的快速性可以满足电机要求的快速响应性,再通过PROFIBUS DP传输主从机选择指令,设立主从机,主机以速度环通过光纤传给从机转矩,从机以转矩环运行,从而实现转矩同步。

3)加速曲线的调整。变频器从0 Hz开始加速,通过斜坡时间至全速,已经实现了对电机的软启动,考虑到卷扬机钢丝绳的伸缩以及减速机的齿隙影响,在加速开始加入圆弧曲线,从而进一步减小对机械部分的冲击。

4)制动器的配合。当变频器收到正转(或反转)指令后,经过变频主机判断转矩达到100%延时0.2 s后,打开抱闸,料车上行,随着低速段的选通,电机处于爬行状态,当PLC检测到终点信号时,发出停车命令,变频器封锁输出执行,同时关闭抱闸。如此控制抱闸既防止变频器过流保护,又防止料车下滑。

5 结论

上述日照钢铁有限公司炼铁厂7~8#高炉上料系统,自2006年10月投入运行以来,至今电气部分未出一次故障,料车“挂顶”事故也从未发生过,提高了生产效率,降低了设备维护、运行费用。西门子6SE70变频器可靠性高,控制方便,尤其是低频特性好,值得在起重行业推广应用。

[1] Simovert Masterdrivers变频器矢量控制变频器使用大全[Z].AG 2005.

修改稿日期:2010-09-13