基于TMS320F2808的永磁同步电动机伺服系统设计

樊生文,刘海山

(北方工业大学 电力电子及电气传动工程研究中心,北京 100144)

1 引言

交流永磁同步电动机具有结构简单,体积小,效率高,转矩电流比高,转动惯量低,易于散热及维护保养等优点,在现代交流调速中得到了越来越广泛的应用[1-2]。特别是数字信号处理器DSP的出现,使得矢量控制理论广泛应用于交流伺服系统,进一步提高了永磁同步电动机伺服系统的性能[3-5]。本文充分利用TMS320F2808的片上资源,应用矢量控制原理,设计了三相永磁同步电动机交流伺服系统。系统采用M法和T法[6]相结合的测速方法,在实验中实现了高性能的位置跟踪及动、静态特性。目前已成功装配一台样机。

2 永磁同步电动机矢量控制原理

通过引入Clarke和Park变换,可以得到定位在定子d-q坐标系下(如图1所示)的交流永磁同步电动机电压及转矩方程[7]:

图1 永磁同步电机d-q变换模型Fig.1 d-q axis transformation model of PMSM

上式右边第1项为永磁体与q轴电流作用产生的永磁转矩;第2项为凸极效应产生的磁阻转矩。

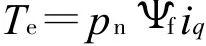

系统中伺服电机为三相表面贴装式转子结构,不存在凸极效应,即d,q轴的自感相等(=Lq=L),故电磁转矩方程可简化为

此时电磁转矩只与定子电流的q轴分量有关,且呈正比关系,因此控制定子电流q轴分量就可以很好地控制永磁同步电动机的输出转矩。永磁同步电动机的结构特点决定了其适合于采用按转子磁链定向的矢量控制,通过对定子电流的控制来实现交流PMSM的转矩控制。由于保持d轴电流为0的id=0控制使定子电流产生的电枢磁动势与转子励磁磁场间的角度β为90°,即保持正交,从而实现了定子绕组与d轴完全解耦。

图2为控制系统结构图,该系统采用三闭环控制,即位置环、速度环和电流环。位置信号指令θ*与正交编码器反馈回来的转子位置θ相比较,其差值经过位置环PI控制器调节后,输出速度控制器的指令信号ω*,位置信号θ经转速计算环节计算后,得出转速反馈信号 ω,速度指令信号ω*与速度反馈信号 ω相比较,其差值经过速度环PI控制器调节后,输出控制转矩的电流分量给定信号,电流分量给定信号与经过坐标变换计算出来的电机实际电流分量比较,其差值通过电流控制器调节后,其输出量uq经Park逆变换得到α,另外,为了保证转子磁场和定子磁场正交,励磁电流分量给定信号=0,与经过坐标变换计算出来的电机实际电流分量id比较,其差值经过电流控制器调节后,其输出量经过Park逆变换得到,定子相电压矢量和其所在的扇区数已知时,就可以利用电压空间矢量SVPWM技术,产生PWM控制信号来控制逆变器,产生可变频率和幅值的三相正弦电流输入电机定子,驱动电机工作[8]。

图2 控制系统结构图Fig.2 The structure diag ram of control system

3 系统硬件电路设计

本系统硬件电路可分成3部分,即主电路、控制电路以及介于主电路和控制电路之间的检测与驱动电路。其中主电路由逆变电路、永磁同步电机、转子位置传感器等组成。控制电路主要由TMS320F2808 DSP芯片和外围电路组成,包括上电复位电路,键盘显示电路,两相电流采样电路,温度保护电路,QEP正交编码信号处理电路,直流母线电压采样电路,过电流保护与过电压保护电路,外部输入输出接口电路等。硬件结构框图如图3所示。

图3 系统硬件结构框图Fig.3 The hardware structure block diagram of control system

3.1 驱动及逆变电路

驱动及逆变电路是主回路的重要组成部分。其中驱动芯片选用IR2101S,可以同时控制上下桥臂。逆变器是由IGBT组成的三相全桥逆变电路,IGBT选用的是IRG4BC20UD,耐压值 600 V,连续集电极电流13 A,开关频率可达到40 kHz。其中3组桥臂的下桥臂分别串有电流采样电阻。U相驱动及逆变电路原理图如图4所示。

图4 U相驱动及逆变电路原理图Fig.4 The schematic of drive and inverter circuit of U-phase

3.2 电流及电压采样电路

电流检测是采集采样电阻上流过的电流再经过信号调理电路调整后得到的,由于TMS320F2808芯片的A/D输入信号范围为0~3V,所以需要将检测信号经放大滤波调整为0~3V变化的模拟电压信号,输入到DSP片内的12位A/D转化器中,从而获得电机的实际电流值。电流检测电路原理图如图5所示。

图5 电流检测电路Fig.5 The diag ram of current detection circuit

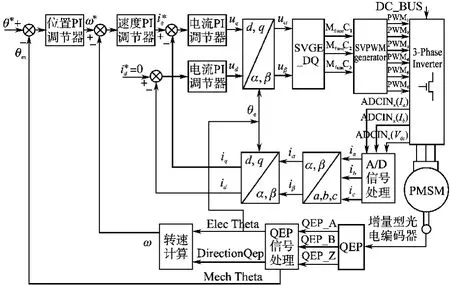

电压检测就是通过在直流母线与地之间串入电阻限流分压后,经运算放大器放大隔离后输入到DSP片内的12位A/D转化器中,从而获得实际的直流母线电压。电压检测电路原理图如图6所示。

图6 电压检测电路Fig.6 T he diag ram of voltage detection circuit

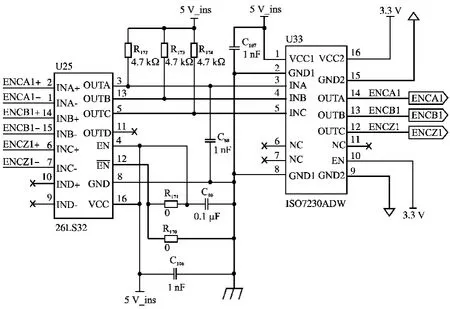

3.3 位置与速度检测电路

位置和速度是本系统需要检测的两个重要参数,它们是为了实现位置、速度控制以及坐标变换的需要。能否准确地检测位置和速度,直接影响着系统的控制性能。本系统选用2 500线的增量式光电编码器作为机械转子位置传感器。光电编码器的输出信号为用于检测转子旋转速度的两个频率变化且正交的A,B脉冲及其定位Z脉冲。编码器的输出通过接口电路与DSP的正交编码脉冲(QEP)电路相连接。QEP电路设置为定向增/减计数模式的通用定时器的时钟源,QEP电路的方向检测逻辑确定哪个脉冲序列相位超前,然后产生一个方向信号作为通用定时器的方向输入。因此,电动机的旋转方向就可以通过计数方向来判定,而转子的旋转速度可以由计数值来确定。其接口电路如图7所示,A+,A-,B+,B-,Z+,Z-差分信号经过26LS32差分转换芯片转换再经数字隔离器ISO7230ADW隔离后,将ENCA1,ENCB1,ENCZ1送到DSP的QEP接口。

图7 编码器接口电路Fig.7 T he encoder interface circuit

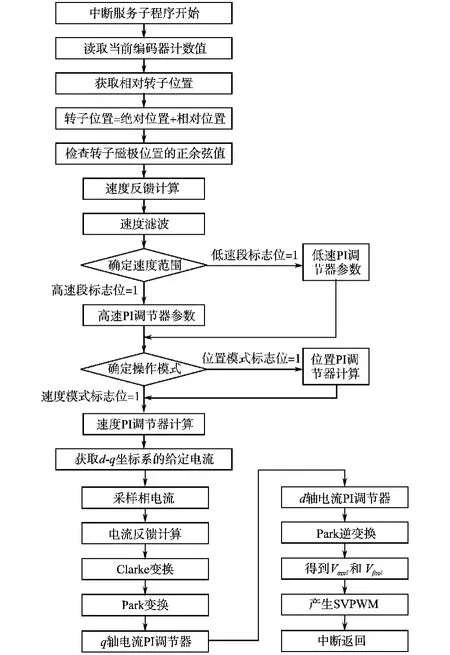

4 系统软件设计

本系统的控制软件采用模块化设计机构,主要由3部分组成:初始化程序、主程序、中断服务程序。初始化程序实现对DSP片上外设资源的工作模式以及各变量进行初始化,初始化完成后,系统进入主程序执行。主程序主要执行键盘扫描、数码管显示、通讯等子程序,完成数据的输入、状态及参数的显示、与上位机的通讯等任务。中断服务程序是软件的核心部分,主要完成系统控制算法、数据采集、保护以及故障处理等。软件执行流程图如图8所示。

图8 软件执行流程图Fig.8 The flow chart of software implementation

为了获得较宽的调速范围,在速度模式中,转速分为高速段和低速段,在高速段采用M法测速,在低速段采用T法测速,两种方法分别对应着两套不同的PI调节器参数,在程序中,对反馈回来的转速进行判断,确定系统处于哪一速度范围并切换到相应的转速PI调节器参数,为消除在参数切换时产生的转速振荡,在切换时引入一斜坡函数,实现转速的平滑过渡。为获得整个调速范围内的平滑转速,我们采用算数平均滤波与低通滤波两种数字滤波器结合的方式,使试验中获得了较佳的效果。

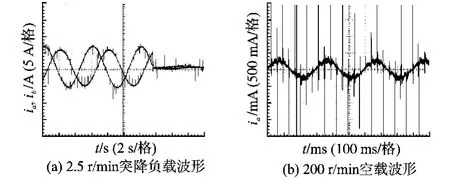

5 实验结果

根据上述硬件电路及软件编程,对交流永磁同步电动机伺服系统进行了测试实验,试验参数为:电机额定电压220 V,额定电流3.14 A,额定转速3 000 r/min,额定转矩 1.3 N◦m,极对数4对,额定功率400 W。软件程序中设定中断频率为10 kHz,死区时间为4 μ s。实验结果为最低速度可达到0.3 r/min,最高转速可达额定转速,即3000 r/min。图9给出了实验波形。

图9 电流实验波形Fig.9 Wavefo rms of current experiment

6 结论

本文采用TMS320F2808 DSP设计了交流永磁同步电机伺服系统,实现了对永磁同步电机伺服的速度、位置的矢量控制,充分发挥了矢量控制的作用,提高了控制速度和精度。实验结果证明,所设计的伺服系统硬件和软件能够可靠运行,控制系统动静态性能良好。本系统硬件设计简单,并具有体积小、重量轻、效率高、输出转矩大、过载能力强和性价比高等优点。

[1] 寇宝泉,程树康.交流伺服电机及其控制[M].北京:机械工业出版社,2008.

[2] 王成元,夏加宽,杨俊友,等.电机现代控制技术[M].北京:机械工业出版社,2008.

[3] Kung Ying-Shieh,Huang Pin-Ging.High Performance Position Controller for PMSM Drives Based on TM S320F2812 DSP[C]∥IEEE International Conference on Control Applications,2004,1:290-295.

[4] Wang Zhengguang,Jin Jianxun,Gou Youguang,et al.M odeling and Simulation of PMSM Control System Based on SVPWM[C]∥IEEE Control Conference 27th Chinese,2008:724-728.

[5] Wang Aimeng,Li Heming,Sun Pengwei,et al.DSP-based Field Oriented Control of PMSM Using SVPWM in Radar Servo Sy stem[C]∥IEEE International Conference on Electric M achines and Drives,2005:486-489.

[6] Bai Yucheng,Tian Xiaoqi,Chen Jihong,et al.Research on U ltra-low Speed Control of PMSM in Servo System[C]∥7th World Congress on Intelligent Control and Autonation,2008:2381-2386.

[7] 李崇坚.交流同步电机调速系统[M].北京:科学出版社,2006.

[8] Rajesh Kumar,Gupta R A,Bhim Singh.Intelligent Tuned PID Controllers for PMSM Drive-A Critical Analysis[C]∥IEEE International Conference on Industrial Technology,2006:2055-2060.

修改稿日期:2010-09-11