环境友好催化合成苯乙酮1,2-丙二醇缩酮

张应军,程海军

(郑州轻工业学院材料与化工学院,河南郑州450002)

缩酮类化合物不仅是优于母体酮花香的缩酮类香料,而且也常作为有机合成羰基保护或制药工业的中间体或特殊溶剂[1]。通常苯乙酮1,2-丙二醇缩酮的合成方法是用无机酸(如浓硫酸等)或有机酸催化下由酮和醇类直接缩合而得[2]。但传统合成方法副反应多,造成收率太低,产品色泽也比较深,反应设备腐蚀相当严重,且产品后处理复杂,同时产生大量的废酸,造成环境污染等缺点。因此,国内外科研工作者正努力研究和寻找对环境友好的绿色催化剂来取代浓硫酸,国内对替代浓硫酸催化剂进行大量的研究,主要集中在固体酸方面[3-9]。本文采用沉淀-浸渍的方法制备固体超强酸/ CoFe2O4,催化合成苯乙酮1,2-丙二醇缩酮。

1 实验部分

1.1 主要试剂和仪器

苯乙酮(上海试剂一厂,AR)、1,2-丙二醇(天津科密欧化学试剂开发中心,AR)、甲苯(天津科密欧化学试剂开发中心,AR)、硫酸铁(北京化工厂,AR)、硝酸钴(上海试剂二厂,AR)、氨水(郑州化学试剂二厂,AR),马弗炉,GC-9790型气相色谱仪(浙江省温岭市福立分析仪器有限公司),WAY-2S阿贝折射仪,TENSOR-27型红外光谱仪(德国BRUKER)。

按n(Fe3+)∶n(Co2+)=2.0∶1.0分别称取一定质量的7水硫酸铁和6水硝酸钴溶解在去离子水中,直至溶液变澄清。在不断搅拌下加入氨水和少量的分散剂,调节pH=9.00±0.01,将沉淀陈化一定时间。随后用蒸馏水洗涤,最后用95%乙醇洗至呈中性。将沉淀物在100℃下烘干,干燥12 h左右。取出干燥的沉淀物在研钵中研磨,按15 mL/g用0.6 mol/L(NH4)2SO4溶液浸渍24 h,再将该溶在不断液搅拌下蒸干,最后将得到的产物放入马弗炉内焙烧,冷却后研细即得固体超强酸催化剂SO2-/CoFe2O4。

1.3 苯乙酮1,2-丙二醇缩酮的合成

1.3.1 实验原理

由苯乙酮和1,2-丙二醇为原料合成苯乙酮1,2-丙二醇缩酮的反应方程式如下:

1.3.2 苯乙酮1,2-丙二醇缩酮的合成

将一定量的苯乙酮,1,2-丙二醇,固体超强酸催化剂SO24-/CoFe2O4依次加入250 mL三口烧瓶中,装上分水器、回流冷凝管和温度计,反应中的带水剂用甲苯,开始反应,直到分水器中无水生成。反应结束后,首先过滤除去/CoFe2O4,分离出粗产物,再依次用蒸馏水、饱和氯化钠洗涤,最后用干燥剂进行干燥。通过减压蒸馏收集得苯乙酮1,2-丙二醇缩酮,以苯乙酮为基准计算收率。

2 结果与讨论

2.1 催化剂活性的影响因素

2.1.1 焙烧温度对催化剂活性的影响

依次取0.17 mol 1,2-丙二醇、0.1 mol苯乙酮、12 mL甲苯、0.6 g催化剂、在反应时间为2.0 h条件下,分别用300℃,400℃,500℃,600℃焙烧的/CoFe2O4催化剂进行实验,结果见表1。

表1 焙烧温度对缩酮收率的影响

由表1可见,缩酮的收率随不同焙烧温度的催化剂而变,故焙烧温度的变化对催化活性的影响较大。随着焙烧温度的升高缩酮的收率不断升高,但缩酮的收率大于500℃时反而有所下降。这可能是因为(1)焙烧温度过高会使催化剂颗粒团聚;(2)焙烧温度过高造成催化剂表面大量流失,超强酸的结构遭到破坏不能形成足够的超强酸中心,以致于导致催化剂活性下降。因此选择焙烧温度为500℃。

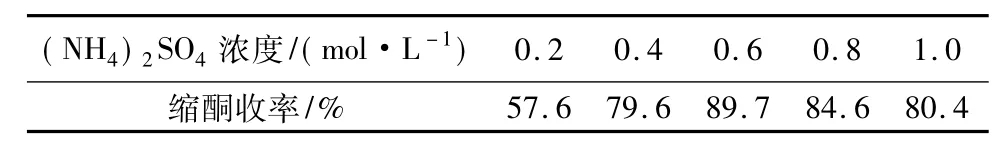

2.1.2 (NH4)2SO4浓度对催化剂活性的影响

表2 (NH4)2SO4浓度对缩酮收率的影响

由表2可知,(NH4)2SO4浓度大小直接影响催化活性。随(NH4)2SO4浓度增大,缩酮的收率也不断增大,但(NH4)2SO4浓度大于0.6 mol/L时,缩酮的收率反而逐渐下降。这可能是因为:(1)当(NH4)2SO4浓度大于0.6 mol/L时,离子不易渗入催化剂的微孔,使活性组分不能在载体上均匀分布;(2)(NH4)2SO4浓度过大,使部分与催化剂发生了反应,生成硫酸盐,覆盖在催化剂表面,造成酸性中心分布不匀而影响活性。故选择(NH4)2SO4浓度为0.6 mol/L。

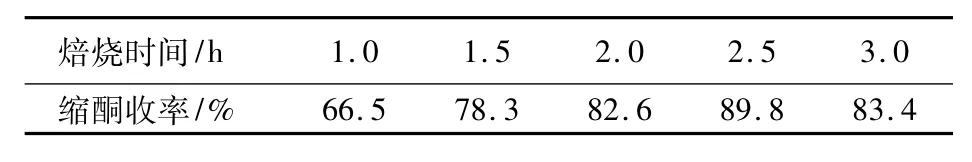

2.1.3 焙烧时间对催化剂活性的影响

在其他条件不变的情况下,选用(NH4)2SO4浸渍浓度0.6 mol/L,改变催化剂焙烧时间进行反应,结果见表3。

表3 焙烧时间对缩酮收率的影响

由表3可知,焙烧时间对催化活性有明显的影响。随焙烧时间增大,缩酮的收率也不断增大,但焙烧时间大于2.5 h时,缩酮的收率反而逐渐下降。可能是因为:(1)焙烧时间过短,催化剂的超强酸中心形成得不多,催化能力低;(2)焙烧时间过长造成催化剂严重团聚和烧结,使粒度增大,且孔结构发生坍塌,使比表面积下降以及部分的流失,从而造成催化剂的活性下降。所以选择焙烧时间为2.5 h。

2.1.4 带水剂用量对缩酮反应收率的影响

在其他条件不变的情况下,改变带水剂甲苯用量进行反应,结果见表4。

表4 带水剂用量对缩酮收率的影响

由表4知,随着带水剂用量的增大,缩酮的收率也不断增大,但带水剂甲苯用量超过12 mL,缩酮收率反而下降。这是因为但带水剂甲苯用量超过12 mL,反应物的浓度和催化剂的质量分数降低,导致反应时间增长和缩酮产率降低。故带水剂用量为12 mL。

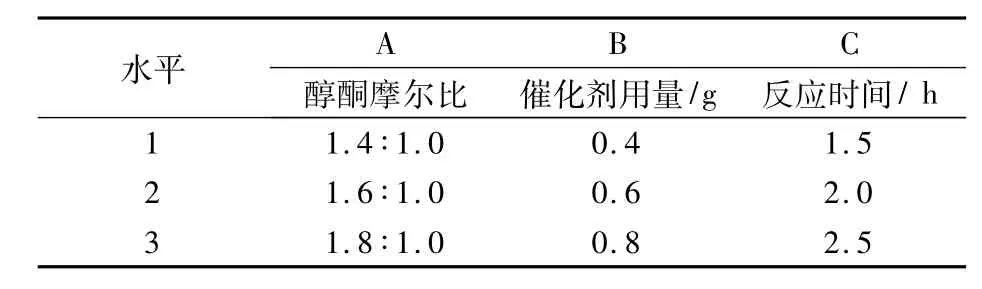

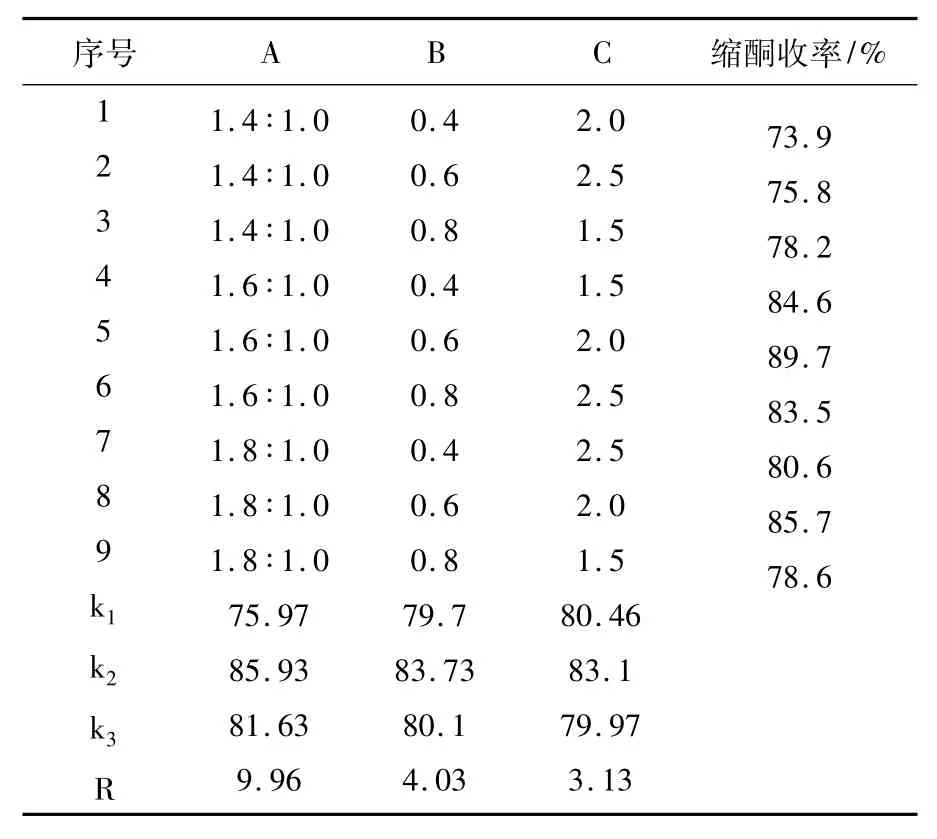

2.1.5 缩酮反应优化条件试验

在考察催化剂制备的基础上,对缩酮反应条件进行优化。选用焙烧温度为500℃ ,(NH4)2SO4浸渍浓度为0.6 mol/L,焙烧时间为2.5 h最佳条件下制备的固体超强酸/CoFe2O4为催化剂,并对缩酮反应醇酮摩尔比、催化剂用量、反应时间进行了L9(33)的正交实验,结果见表5、表6。

表5 缩酮反应实验因素水平表

表6 缩酮反应正交实验结果

由表6可以看出,各因素对缩酮反应收率的影响程度顺序为:醇酮摩尔比A>催化剂用量B>反应时间C,即A>B>C。根据正交实验实验结果极差分析表明最佳合成苯乙酮1,2-丙二醇缩酮优化条件为条件:A2B2C2。即醇酮摩尔比为:1.6∶1.0,催化剂用量为0.6 g,反应时间为2.0 h。2.1.6 缩酮反应最佳条件的重复

在正交实验优化条件下重复合成苯乙酮1,2-丙二醇缩酮,重复实验结果见表7。

表7 缩酮反应重复实验结果

由表7可知,苯乙酮1,2-丙二醇缩酮收率4次平均为89.7%,实验结果表明,重现性较好,合成条件较为合理。

2.1.7 催化剂的重复使用

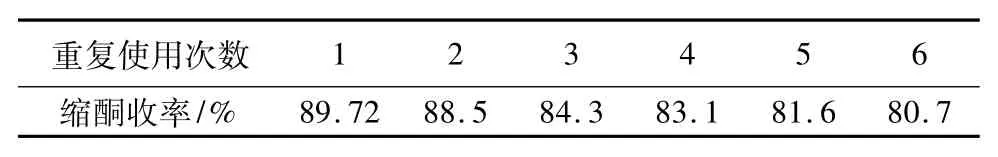

取苯乙酮0.1 mol,1,2-丙二醇0.16 mol,带水剂甲苯12 mL,催化剂/CoFe2O4质量为0.6 g,反应时间2.0 h,反应结束后,将催化剂从产物中过滤出,重复第一次的操作过程,依次类推,重复6次,实验结果见表8。

表8 催化剂的重复利用

从表8可看出,缩酮反应收率第6次始终仍大于80%,显示催化剂/CoFe2O4的催化活性变化不大,说明催化剂有一定稳定性,可以重复使用,该催化剂是合成的苯乙酮1,2-丙二醇缩酮的良好催化剂。

2.2 产品分析

2.2.1 折光率的测定

合成的苯乙酮1,2-丙二醇缩酮是无色透明液体。用阿贝折光仪测定=1.510 3,与文献[2]一致。

2.2.2 红外光谱分析

用傅立叶变换红外光谱仪TENSOR-27对合成的苯乙酮1,2-丙二醇缩酮进行红外光谱分析可看到主要吸收峰(γ/cm-1):2 978 cm-1,2 922 cm-1为碳氢键伸缩振动的吸收峰;1 076 cm-1为五元环的吸收峰,而羟基和羰基的特征吸收峰已完全消失。以上特征与苯乙酮1,2-丙二醇缩酮的结构相符。用GC-9790型气相色谱仪对合成的苯乙酮1,2-丙二醇缩酮进行分析,质量分数≧99.1%。

3 结论

[1]何坚,孙宝国.香料化学与工艺学[M].北京:化学工业出版社,1995:259-260.

[2]何坚,孙宝国.香料化学与工艺学—天然、合成、调和香料[M].北京:化学工业出版社,1995:259-260.

[3]任立国,高文艺.苯乙酮1,3丙二醇缩酮的绿色催化合成[J].石油化工,2006,35(3):264-267.

[4]张晓丽,何淼,周海霞,等.钒磷氧非均相催化合成苯乙酮乙二醇缩酮[J].日用化学工业,2005,35 (6):406-408.

[6]李修刚,高根之,赵斌.固体超强酸催化合成苯乙酮1,2丙二醇缩酮[J].化学试剂,2008,30(9),677-679;688.

[7]张应军.固体超强酸催化合成苯乙酮环乙二缩酮[J].郑州轻工业学院学报(自然科学版),2006,21(3),21-24.

[8]杨水金,陈露春,梁永光,等.TiSiW12O40/TiO2催化合成环己酮1,2-丙二醇缩酮[J].精细化工,2002,19 (10):600-602.