高硫氧化钼与回转窑收尘料中的脱除

董 坚,白崇岩,张亚彬

(辽宁沈宏集团股份有限公司,辽宁 大连 116013)

0 前言

氧化钼作为冶炼钼铁合金或化工原料对硫元素含量有严格要求(工业氧化钼标准规定硫含量≤0.05%),超过标准即称为高硫不合格品。

由硫化钼矿焙烧生产氧化钼的过程中,由于钼矿杂质、温度及不当操作等原因造成氧化钼硫含量超标,并且在通常的焙烧温度范围内难以达到要求的现象,行内一般称作“烧死”。化验表明,残留的硫元素主要以硫酸根)存在,硫呈最高价氧化态(S+6),比S-2、S+4稳定,需要更高的分解温度。即使强行高温焙烧,增加升华损失,有时也不能达标。

焙烧炉窑的烟道灰在烟道高温、高湿下长时间停留,吸附的烟气二氧化硫氧化,也会形成部分硫酸根,返回焙烧时更易“烧死”。回转窑焙烧氧化钼的烟道灰量比反射炉多数倍,对氧化钼质量和回收率的影响更大。

长期以来,钼焙烧厂只能专门安排高温焙烧,生产含硫极低的氧化钼,与高硫氧化钼混合勾兑使其合格,但焙烧含硫极低的氧化钼引起回收率损失仍难避免。脱除高硫氧化钼中的硫酸根,成为提高氧化钼质量与回收率的难题,引起钼焙烧生产和科技人员的关注和探索。

1 探索

1.1 烟气铼吸收液和烟道灰铼浸出渣、液中回收钼原料脱硫差异的启示

钼焙烧烟气铼吸收液和烟道灰铼浸出液中含有较高浓度的硫酸根,从中回收的钼原料都含有硫酸根,给再利用造成困难,但工作中发现,不同来源的钼原料之间的脱硫难度有很大差异,见表1。

1.2 不同硫酸盐稳定性差异

上述硫酸根脱除难度的差异启示我们,硫酸根态硫的脱除难易与其相结合的金属阳离子有关。具体讲,阳离子越强相应的硫酸盐越稳定/越难脱除,如硫酸钠;反之阳离子越弱相应的硫酸盐越不稳定/越容易脱除,如硫酸铵。几种硫酸盐的分级温度和分解产物见表2。

表1 不同来源回收的钼原料脱硫情况对比

表2 几种硫酸盐的热分解温度与生成物

基于上述回收钼原料脱除硫酸根差异的启示和硫酸盐分解原理的分析,我们产生了将其用于解决高硫氧化钼和烟道灰硫酸根难除的生产难题的思路,安排了一系列试验。

2 试验

2.1 实验室脱除高硫氧化钼硫酸根的试验

取焙烧合格的氧化钼(S <0.05%)100 g、5 g硫酸铵制成10 mL溶液,将它们在坩埚中混合均匀,封闭陈化放置4 h后,置于马弗炉中,升温到300℃后,保温30 min取出,3次重复,化验处理前后氧化钼含硫量对比结果见表3。

表3 加硫酸铵焙烧前后氧化钼含硫量对比 %

试验验证了氧化钼与硫酸铵的混合物中,在300℃30 min即彻底分解挥发,与纯硫酸铵分解温度相比,所需温度有所下降。

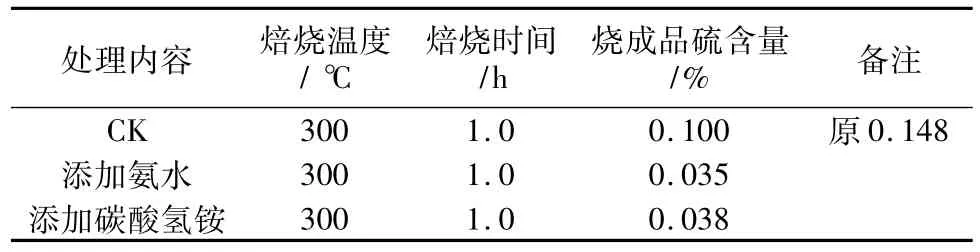

2.1.2 用氨水和碳酸氢铵分别对高硫氧化钼助脱硫的试验

氨水(NH4OH)和多种铵盐(NH4+)都能与硫酸根合成硫酸铵,应该都有促进脱除硫酸根的作用,考虑使用方便、无有害残留成分的元素,选取理论用量(高硫氧化钼含硫量0.148=1.5 mmol)的10倍量氨水和碳酸氢铵处理高硫氧化钼,在马弗炉中试验它们的焙烧效果。方法如上,结果见表4。

表4 氨水和碳酸氢铵助脱硫焙烧试验结果

两者都有相当好的助脱硫效果,但氨水是液体挥发性很强,采购、储运要求严格,对车间操作环境有影响,确定选碳酸氢铵作为高硫氧化钼脱硫助剂,在小型实验反射炉进行中间焙烧试验。

2.2 在实验反射炉中的中间焙烧试验

在以液化石油气加热的0.5 m2试验反射炉中,对高硫氧化钼进行了5 kg级的氨助剂焙烧脱除硫酸根的中间试验。高硫氧化钼含硫0.148,加入碳酸氢铵0.2 kg(摩尔比约10倍),每30 min(300℃以后15 min)记录温度并取样检测含硫量。

验证试验快速硫检验结果见表5。

表5 碳酸氢铵助脱硫反射炉焙烧验证试验快速硫检验记录

炉温达到300℃后30 min,含硫量已经合格,工业炉中焙烧2 h即可完成脱残留任务,得到合格的氧化钼产品。

2.2.2 在试验炉中加氨助脱除烟道灰硫酸根的试验

烟道灰中除了含有硫酸根态硫,还有硫化物(S=),当S=<1%时可作为高硫氧化钼处理,氧化后在300℃加助剂焙烧,更高时则应该按钼精矿处理,氨化后600℃焙烧脱硫。两类烟道灰在0.5 m2试验炉中加氨助脱硫焙烧的试验结果见表6。

表6 两类烟道灰加氨助脱硫焙烧的试验结果

试验结果显示,烟道灰中生料(MoS2或MoS)很少时,可以通过氧化剂氧化成硫酸根,按高硫氧化钼处理;当生料比例较大时,依靠氧化剂在常温氧化效果不可靠,应该加氨助剂常规(600℃)焙烧脱硫,实际上当温度上升到300℃左右的时段内硫酸铵即已分解气化,其后的焙烧过程与常规焙烧已无区别。

经过实验室试验和中间试验,氨助剂脱除氧化钼和烟道灰中硫酸根技术可靠、工艺明确,决定在生产中应用。

3 生产应用

本试验完成时,公司钼焙烧厂共库存积压高硫氧化钼 40 t,低 S=烟道灰 20 t,高 S=烟道灰 80 t,给冶炼配料、混配氧化钼及资金流转造成一定压力,同时为了勾兑而生产极低硫氧化钼使车间回收率有下降趋势。

3.1 高硫氧化钼的处理

根据检验记录,积压的高硫氧化钼含硫量在0.2% ~0.4%之间,为了简化统一按0.4计算,每吨添加商品碳酸氢铵12.5 kg(时价500元/t,单耗增加6.25元/t),制成热饱和溶液与氧化钼拌匀放置4 h以上,在反射炉中低温(300℃)焙烧2 h。每台反射炉日处理10 t以上,4天多就处理完了。

3.2 低S=烟道灰的处理

低S=烟道灰取自烟道温度较高的前段,已有较多反应,与高硫氧化钼处理的差别,仅仅是需要残留的硫化钼先行氧化。将次氯酸钠或双氧水稀释,在槽中与氧化钼混拌均匀,用塑料薄膜密封陈化,第2天再混入碳酸氢铵溶液,焙烧过程和前面相同。

后来陆续产生的这两类料,都随时加氨处理后,利用反射炉焙烧中的空置段和回转窑的辅炉处理,温度大大高于300℃,时间也少得多。烧成料直接并入正常焙烧产品,不再有积压,也不需要专门处理了。

3.3 高S=烟道灰的处理

高S=烟道灰取自烟道后段,未反应料较多,在按硫酸根含量10倍混拌氨助剂后放置一天,同钼精矿一样焙烧。由于吸附了大量的二氧化硫,硫元素总量显著高于钼精矿,主反应接近完成时易流态化,通透性差,阻碍残硫脱除,要控制好焙烧温度,最好和钼精矿混合焙烧或者残混铁矿粉焙烧,在反射炉和回转窑中焙烧效果都很好。

回转窑收尘返回料多,除了已经积压库存的需要集中焙烧,应该及时返回加氨处理,及时混合到钼精矿中焙烧,一般不要集中处理。

4 讨论

据资料介绍,硫酸铵完全分解成为气体,需要400~450℃,而实验和生产中掺入或残留的硫酸根,氨化后在300℃反应30 min,即已几乎完全分解气化,与氧化钼分离。鉴于三氧化钼是许多氧化还原反应的催化剂,认为氧化钼可能对硫酸铵的分解有某种催化作用。

另外根据资料和实验,二硫化钼在常温下很难与双氧水等普通氧化剂反应,与次氯酸钠的反应也比较缓慢。取自烟道高温段的烟道灰里面的硫化钼能够被次氯酸钠、双氧水等轻松氧化的原因,可能是首次焙烧中已经发生了某种变化(比如已经初步氧化为MoS),成为比较不稳定的中间产物。

上述分析,需要物相检验和过程的证明,已经超出了我们的任务和能力,但仍希望能够求教于大家,使认识更加准确,工艺更趋成熟,应用更加广泛。