基于现场总线的汽车检测线控制系统研究

刘远宏,马宗坡,夏均忠,王 萌

(军事交通学院汽车工程系汽车试验中心,天津 300161)

0 引 言

目前国内汽车检测线控制系统大都是采用RS232C、RS485串行通信接口的分布式控制系统(distributed control system,DCS)[1-3],传输方式是一对一结构,控制系统接线复杂,工程费用高,维护困难,信号传输精度低,易受干扰,仪表互换性差,这都阻碍了上层系统功能的发挥。

现场总线使数字通信总线一直延伸到现场设备,使现场设备可通过一条总线进行双向多信息数字通信,通信方式更为灵活、实时性强、可靠性高、抗干扰性强。现场总线控制系统(fieldbus control system,FCS)作为新一代控制系统,突破了DCS采用通信专用网络的局限,把DCS的集中与分散相结合的系统结构变成了新型全分布式结构[4-5]。

现场总线和开放系统在汽车检测线控制系统中的应用将大大降低自动化控制系统的成本,实现系统全分散控制和检测设备的智能化与功能自治。

1 现场总线技术

现场总线技术的基础是数字通信,其结构遵循国际标准化组织(ISO)的开放系统互联(OSI)模型。目前世界上有40多种现场总线,虽然总线标准不统一,但其协议大多采用了OSI模型中的物理层、数据链路层和应用层,同时考虑了现场装置的控制功能和具体运用增加了用户层[6-7]。

物理层定义了信号的编码和传送方式、传送介质、接口的电气及机械特性、信号传输速率等。传输介质主要有电缆、光纤和无线介质。

数据链路层分为介质访问控制层(MAC)和逻辑链路控制层(LLC)。MAC层的功能是对传输信号的发送和接收进行控制,而LLC层的功能是对数据链路进行控制,保证数据传送到指定设备上。

应用层定义了如何读、写、中断和操作信息及命令,信息、句法(包括请求、执行及响应信息)的格式和内容。应用层的功能是传送现场设备数据及访问现场总线变量,为用户提供接口。

用户层是现场总线标准在OSI模型之外新增加的一层,定义了从现场装置中读、写信息和向网络中其他装置分派信息的方法,即规定了供用户组态构成系统的标准“功能模块”。

目前影响较大的现场总线有CAN总线、FF总线、LonWorks总线、Profibus总线和HART总线。

CAN 全称为“controller area network”,即控制器局域网,是德国BOSCH公司为解决汽车众多控制单元与测试仪器之间的数据交换而开发的。

与其他现场总线相比,CAN总线是目前唯一具有国际标准的现场总线,数据通信具有突出的实时性、可靠性,通信速率快,结构简单,互操作性好。CAN协议也是建立在ISO/OSI模型基础上的,其模型结构有2层,即取OSI底层的物理层、数据链路层。协议具有完善的错误处理机制、灵活性高[8-11]。由于CAN的数据结构简单,结构层次少,有利于系统中实时控制信号的传送。

2 汽车检测线FCS控制系统结构设计

2.1 系统结构设计

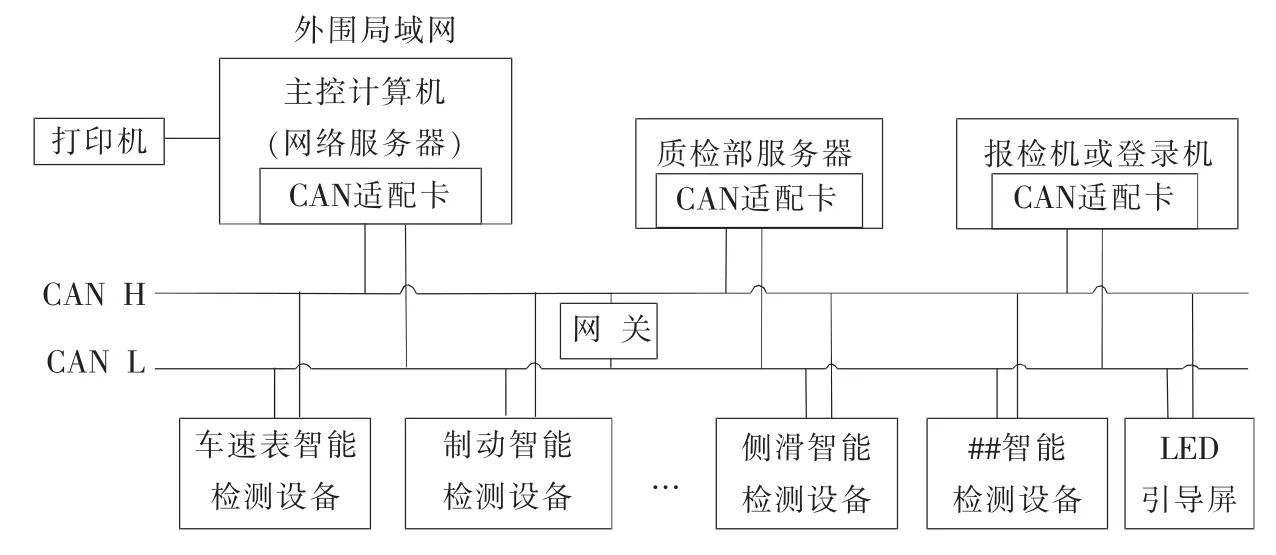

汽车检测线FCS控制系统结构如图1所示。CAN总线采用双绞线作为通信介质,采用网关实现网络连接。检测线分为3个工位,分别由各节点的智能检测设备完成,每个工位采用LED引导屏提示。第一工位主要检测底盘输出功率、排放、油耗、滑行距离或时间,校验车速表等;第二工位主要检测汽车制动性能,包括制动力、制动力平衡、车轮阻滞力和驻车制动力等;第三工位主要检测汽车前照灯、噪声、侧滑和整车外观等。

图1 汽车检测线FCS控制系统结构图

2.2 系统检测流程

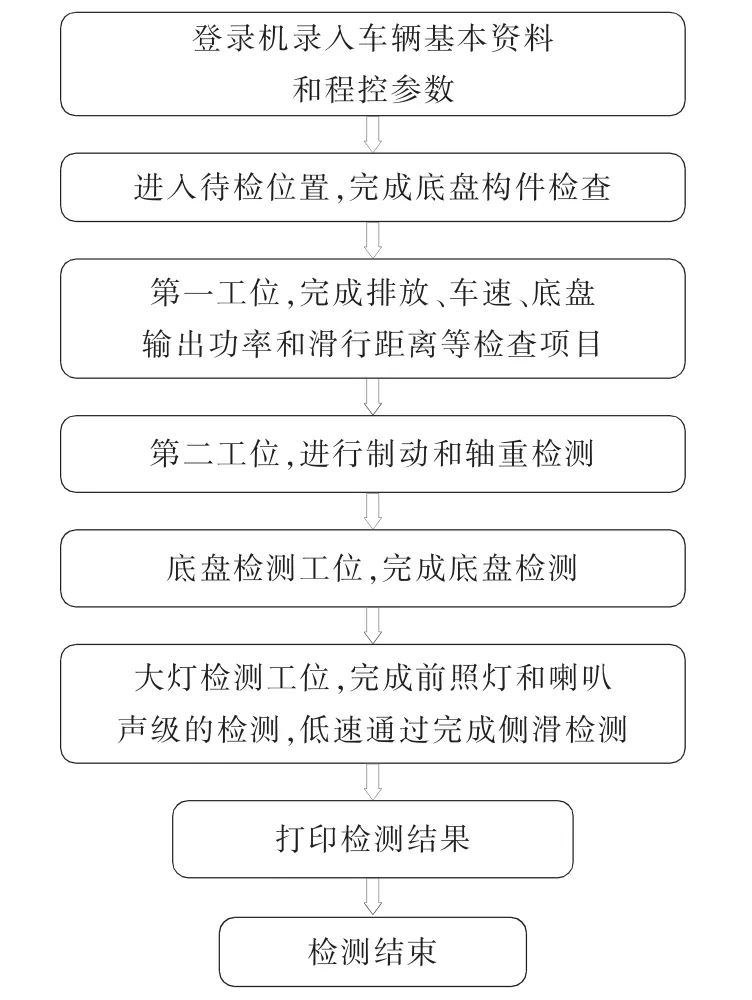

当车辆完成报检后,主控计算机通过LED引导屏提示引车员开始车辆检测。检测设备进入等待测试状态。车辆在行驶过程中触发各个工位放置的光电开关,各检测设备根据触发信号判断车辆位置,通过LED引导屏发送提示信息,提示引车员执行各种操作。检测设备启动,开始检测并采集数据,实时处理数据,给出评价,存储检测结果,需要时上传至主控计算机,并通过LED引导屏显示检测结果。当该工位各项目检测结束后,引车员根据LED引导屏提示进入下一工位检测。各检测设备在主控计算机的监控下,可以同时在线检测多辆车,即每个工位可以同时有一辆车在进行检测。主控计算机外连打印机等输出设备,打印检测结果。质检部工作站通过网关监测检测过程,通过访问主控机共享检测数据,并根据检测结果判定检测合格与否,出示检测报告,实现车辆检测自动化。检测流程如图2所示。

图2 检测流程图

3 系统硬件设计

3.1 CAN适配卡设计

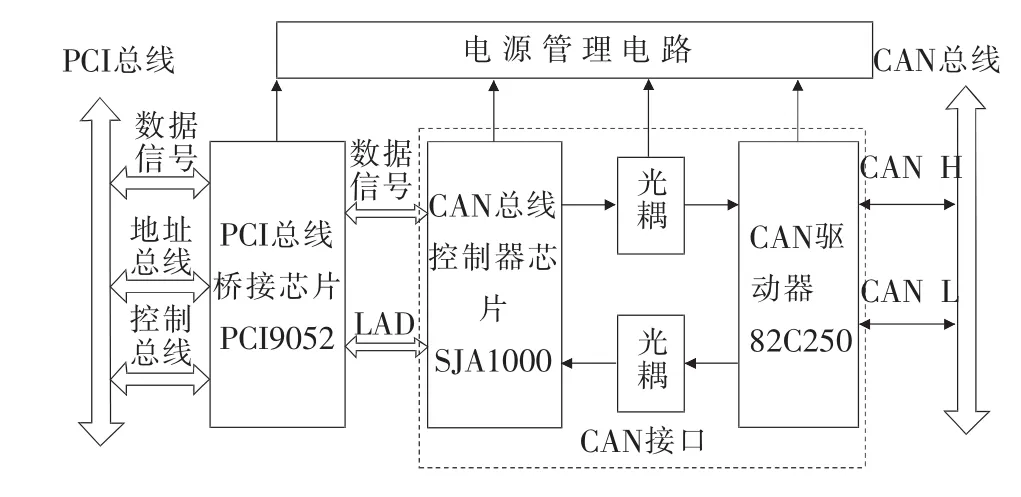

由于标准配置计算机本身没有配置CAN接口,为了实现CAN总线与计算机总线的通信,主控计算机等接入检测线的计算机都需配置CAN总线适配卡,用来收集总线上各节点的信息转发给计算机并将计算机的命令和数据转发给各节点。计算机PCI总线传输速度快,而且支持热插拔,具有电源管理等功能,不但能满足CAN总线的高速数据传输等要求,而且体积小、价格低、使用方便、应用范围广。基于PCI的CAN适配卡原理如图3所示,主要由CAN接口、PCI总线接口芯片PCI9052、电源管理电路等组成。CAN接口由CAN总线控制器SJA1000、光耦和CAN驱动器82C250组成,光耦用于光电隔离。

图3 基于PCI的CAN适配卡原理图

当上位机发出数据时,经过PCI9052传输到SJA1000,数据从发送缓冲器以报文的形式经光耦发送到82C250,数据以差分的形式发送到CAN总线上的相应的节点,完成指定动作。数据从节点传至上位机时,SJA1000启动接收命令接收来自节点上的报文,经处理转发到PCI总线。

3.2 CAN总线节点硬件设计

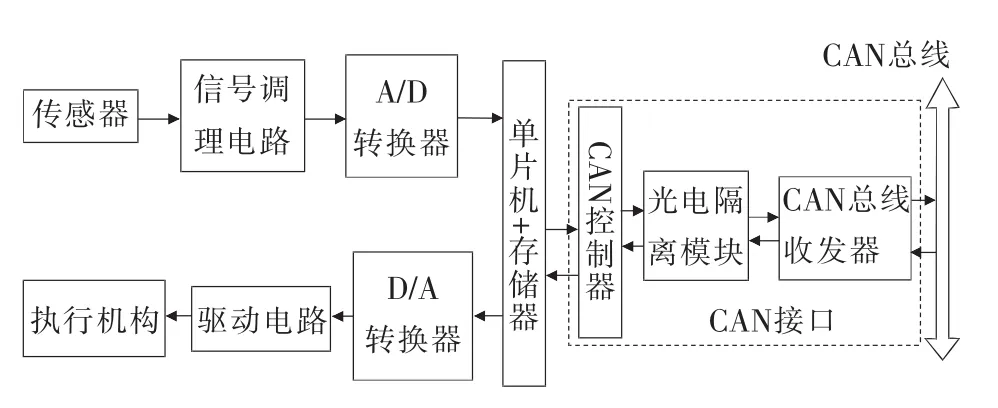

汽车检测线FCS控制系统的总线节点是指符合CAN总线标准的智能化、自动化的检测设备。智能检测设备基本组成如图4所示,它由单片机、存储器、输入输出通道、CAN接口等组成。CAN接口由CAN控制器、光电隔离模块和CAN总线收发器组成。传感器将输出的模拟信号经调理、A/D转换成数字信号输入到单片机,单片机根据预定程序进行处理,并将检测结果存储在存储器中。检测设备通过CAN总线收发器实时对CAN总线上的信息进行巡检,将其接收到的命令信息经单片机处理,D/A转换成模拟信号传至执行机构,使其做出相应动作。

图4 智能检测设备的基本组成

智能检测设备中单片机的嵌入式测控软件程序流程一般是上电复位、初始化、自检后进入工作主循环。测控软件主要是通过事件触发调用各功能模块来实现的,主要包括数据采集模块、显示模块、CAN通信模块、操作控制调节模块等。

4 软件设计

在CAN总线构成的系统中,用户要根据具体要求来编写应用层和用户层。控制系统软件部分主要由主控程序、报表程序、智能检测设备的测控程序以及CAN节点通信程序等组成。CAN接口通信程序主要有CAN初始化、数据发送和数据接收。

CAN初始化主要是设置CAN的通信参数,包括工作方式、接收滤波方式、接收屏蔽寄存器(AMR)、接收代码寄存器、波特率参数和中断允许寄存器等的设置。

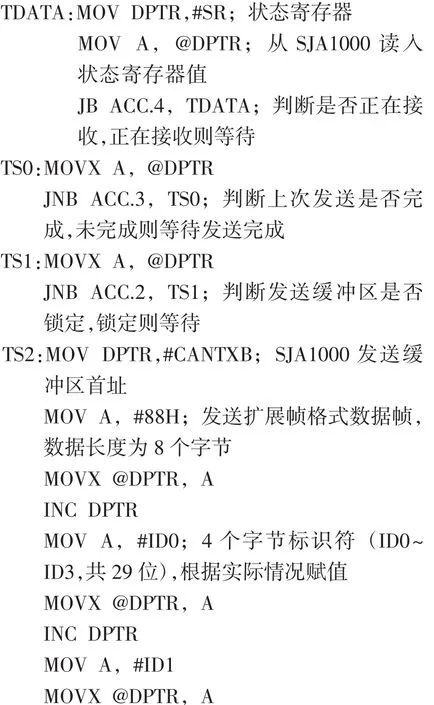

CAN数据发送子程序负责节点报文的发送,发送时把存储器中待发送的数据取出,按特定格式组合成一帧报文送入SJA1000的发送缓冲区。在接收到发送请求后,发送程序启动发送命令。SJA1000与CAN总线之间的通信都是由CAN接口自动完成的,接收程序只需从接收缓冲区读取信息并将其存储在存储器中。CAN发送程序代码如下:

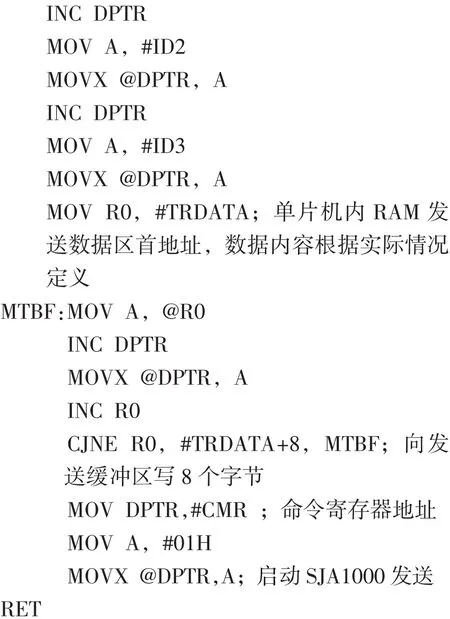

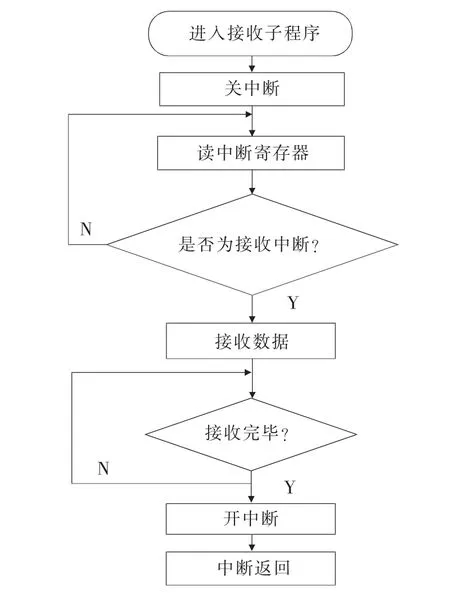

CAN接收子程序负责节点报文的接收,在接收的同时要对诸如总线关闭、错误报警、接收溢出等情况进行处理。SJA1000报文的接收主要有中断和查询接收方式。由于对通信的实时性要求比较强,所以选用中断方式,中断方式接收子程序流程如图5所示。

图5 中断方式接收子程序流程图

5 结束语

现场总线技术在分布式控制系统中的应用具有独特的优势,该文探讨了CAN总线技术在汽车检测计算机控制系统中的应用,设计了基于CAN总线技术的汽车检测线FCS控制系统。通过研究得出以下结论:

(1)汽车检测线FCS控制系统将传感测量、数据处理与控制等功能分散到检测设备中,靠智能检测设备完成自动控制的基本功能,并可随时诊断设备的运行状态。

(2)基于PCI总线的CAN适配卡结构简单,使用灵活,支持热插拔,成本低廉。

(3)检测设备可主动向其他节点发送信息,具有较强的纠错能力,传输速率快,可在总线空闲时自动重发冲突信息,多点接收。增加或删除节点,不会影响其他节点。

随着总线技术和应用的发展,不同汽车检测线中可能用到不同总线,面对多种总线共存的现实,要想实现各检测站检测线联网控制,网关或网络间的接口有待进一步研究。

[1] 夏均忠.汽车检测技术与设备[M].北京:机械工业出版社,2009.

[2]关双城.汽车安全检测线智能化控制系统设计与实现[J].林业机械与木工设备,2003,23(2):18-20.

[3] 赵祥模,马建,关可,等.汽车综合性能分布式计算机网络自动测控系统[J].长安大学学报:自然科学版,2003(5):94-98.

[4] 陈晓侠,袁爱进,张春光.一定规模的现场总线控制系统通信故障解析[J].工自动化及仪表,2007,34(3):83-85.

[5] 黄福彦,陆绮荣,程大方.集散控制系统网络结构的研究[J].自动化仪表,2010,31(1):10-12.

[6] 马宝峰,王兵,邓学蓥.基于现场总线和智能变送器的风洞气流参数测量系统研制[J].实验流体力学,2010,24(2):83-87.

[7] 金介明.基于现场总线的精处理控制系统研究[D].武汉:武汉理工大学,2008.

[8] 潘全文,房振旭,姜守达.基于CAN总线的分布式线束网络测试系统设计[J].仪器仪表学报,2007,28(4):300-303.

[9]王建新.基于CAN总线的汽车电子集成控制系统[J].哈尔滨工业大学学报,2006,38(5):811-814.

[10]高士友,王代强,王义,等.基于CAN总线的轿车车窗智能控制系统设计[J].电子设计工程,2009,17(3):45-48.

[11]毕乾坤,程秀生.基于CAN现场总线的车辆智能数据监控系统[J].仪表技术与传感器,2007(9):71-75.