预应力技术在中国现代五项赛事中心工程中的应用

陈贵林,曾济鑫,薛 庆

(四川华西集团有限公司,四川 成都 610081)

1 结构概况

中国现代五项赛事中心游泳击剑馆5.65 m层采用了预应力梁的结构形式,在该层(1-8轴)~(1-11)轴/(1-D)轴~(1-L)轴之间的900 mm×2000 mm框架梁采用预应力混凝土结构,其预应力束采用4×12s15.24配置,钢绞线为1×7-1860-15.2低松弛预应力钢绞线,预留孔道内径采用90的金属波纹管成孔。预应力梁采用两端张拉,张拉控制应力为0.75fptk,张拉时可适当超张拉,但最大不应超过3%。预应力梁混凝土强度等级为C45。

2 材料及锚具要求

2.1 钢绞线

(1)钢绞线为预应力工程的主要材料,对所用的钢绞线应严格检查、妥善存放。其技术条件、质量证明、包装方法及标志内容等,应分别符合《预应力混凝土用钢绞线》(GB/T5224—2003)的规定。

(2)预应力梁钢材应分批验收。验收时,应检验其质量证明书、包装方法及标志内容是否齐全、正确;钢材表面质量及规格是否符合要求,有无锈蚀或影响与混凝土粘结的油污。

(3)对每批钢绞线按同一品牌、同一规格、同一批号进行分批,每批重量不大于60 t。从每批钢绞线中任取3盘进行力学性能试验,其力学性能应符合《预应力混凝土用钢绞线》(GB/T5224-2003)中对该类钢绞线的各项性能指标要求。

2.2 锚具

锚具是预应力工程中承受预应力筋的拉力并将其传递到混凝土上所用的永久性锚固装置。本工程锚具按设计要求选用YJM15-12夹片式群锚及相应配套件。对每批进场的锚具均应进行抽样检查:

(1)外观检查:从每批中各种不同类型的锚具抽取10%,且不少于10套进行外观尺寸的检查。

(2)硬度检查:从每批中各种不同类型的锚具抽取5%,且不少于5套做硬度试验。

(3)静载锚固性能试验:经过上述两项检验合格后,从同批中抽取锚具组成3个预应力筋锚具组装件,进行静载锚固性能试验,试验结果应符合下列要求:

①锚具效率系数不小于0.95。②实测极限拉应力时预应力筋总应变不小于2%。③当预应力筋、锚具组装达到实测极限拉应力时,除锚具设计允许的现象外,全部零件均不应出现肉眼可见的裂缝或破坏。④应满足分级张拉等张拉工艺的要求,并具有放松预应力筋的性能。⑤锚固过程中预应力筋的内缩值应符合要求。

2.3 金属波纹管

波纹管是用来预留预应力孔道的,因此波纹管应内、外清洁,无油污,无孔洞和不规则褶皱,咬口无松动,无开裂,无脱扣,在一定的外荷载作用下,有抵抗变形的能力,在浇筑混凝土过程中水泥浆不能渗入管内。波纹管的外观尺寸偏差应满足要求,并注意保管。

3 施工工艺

3.1 钢绞线下料

(1)钢绞线立放、固定、将线头平拉出盘,采用砂轮切割机切割,并逐一编号以保证预应力筋根数及长度与图纸相符;

(2)钢绞线的下料总长度应为根据设计图纸提供的预应力筋长度加上张拉操作的长度。

(3)钢绞线应顺直无死弯,切口应无松散,表面无油污、无锈蚀。

(4)钢绞线拆盘时应注意安全、防止线头弹出。

3.2 安装波纹管、端头垫板及螺旋筋

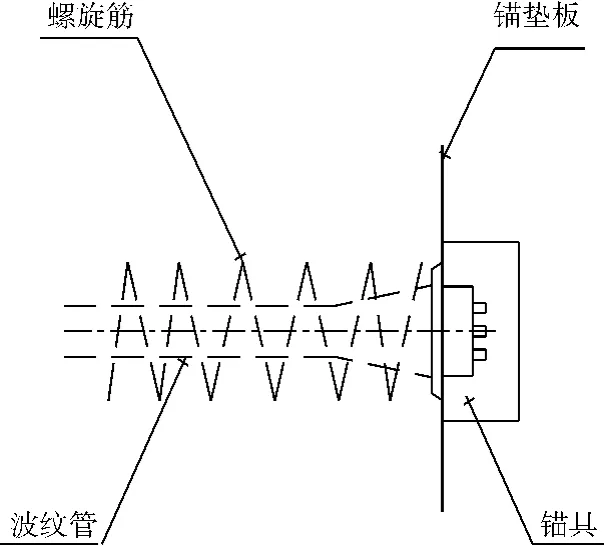

安装波纹管及端头垫板的梁下及梁端处应搭设安全可靠的操作架,波纹管严格按设计位置固定在托架筋上。托架筋采用10钢筋,每米须设一个托架筋。埋设波纹管时,波纹管就位后应正确安置端头垫板和螺旋筋,端头垫板应与波纹管垂直,矢高应符合设计要求。螺旋筋安装时应套在锚垫板上并焊牢。从整体上看,波纹管应平滑、顺直。端头垫板应垂直于波纹管。待以上各项完成后将垫板与波纹管的空隙和灌浆孔封闭,避免漏浆(图1)。

图1 埋设安装示意

3.3 灌浆孔的制作

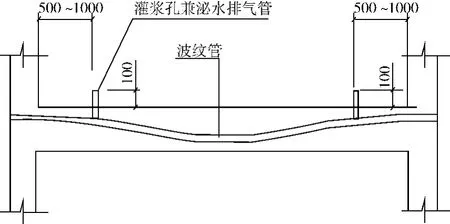

灌浆孔应选在反弯曲点位置,具体到本工程应该选在波纹管的最高点,在最高点位置先焊接固定好出浆用的金属管,然后封闭严实波纹管与金属管的缝隙(图2)。

图2 灌浆孔留设示意

3.4 穿束

对所有预应力束,待波纹管成型固定后,采用人工送入的方式穿束。

3.5 张拉施工准备

3.5.1 张拉设备的选定及标定

根据所用预应力筋的种类及其张拉锚固工艺情况,选用张拉设备。本工程采用的张拉设备为YCW型250 t千斤顶,油泵为ZB4—500型高压油泵。张拉前对千斤顶、油泵作张拉力与油表读数的校正。张拉设备应配套标定,以确定张拉力与压力表的读数关系。压力表的精度不宜低于1.5级。最大量程不宜小于设备额定张拉力的1.3倍。

3.5.2 张拉油表读数确定

根据设计要求和对梁的摩阻损失进行实测计算出的张拉控制应力,以及千斤顶的校正报告将张拉力分级换算成相应的油压表读数,分级方法按 0、10% σcon、30% σcon、50%σcon、90%σcon、100%σcon进行,油表读数最大值不宜大于油表量程的75%。

3.5.3 预应力筋张拉伸长值计算

(1)直线预应力筋张拉伸长值ΔL可按下式计算:

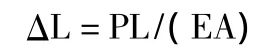

L为预应力筋实际长度;E为预应力筋弹性模量;A为预应力筋的截面面积;P为预应力筋的平均张拉力。

(2)曲线预应力筋张拉伸长值ΔL的计算:

对于曲线预应力筋,应分段计算各曲线段的伸长值,然后进行累加。

3.6 预应力筋张拉

3.6.1 张拉控制应力及张拉方式

本工程采用两端张拉,其张拉控制应力σcon=0.75fptk。张拉方式为0→1.0σcon锚固。

3.6.2 预应力筋张拉顺序

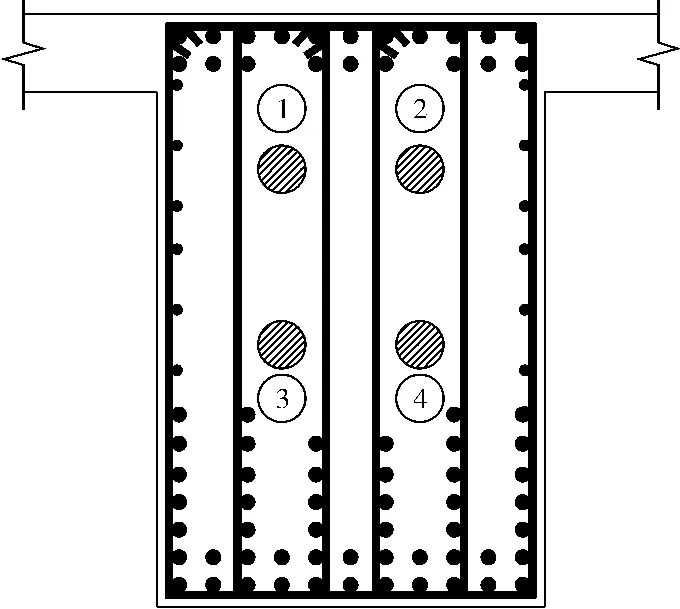

预应力筋张拉顺序应遵从设计要求,同时应遵从使构件受力均匀、同步,不产生扭转、侧弯,不使混凝土产生超应力,不使其它构件产生过大的附加内力及变形的原则,具体张拉顺序见图3。

图3 张拉顺序示意图

3.6.3 安装锚具及张拉设备

安装锚具及张拉设备时应注意以下几点:

(1)工作锚环应对中;(2)夹片应均匀对称打紧并外露一致;(3)千斤顶上的工具锚孔位与构件端部工作锚的孔位排列一致;(4)张拉力的作用线与孔道中心线重合。限位板与锚具应配套,钢绞线应保持顺直一致。

3.6.4 张拉

张拉时应缓慢均匀,供油不可急上急下,具体张拉过程如下:

(1)应先张拉上排钢绞线束1、2,并对其灌浆。

(2)然后张拉下排钢绞线束3、4,并对其灌浆。

(3)从零应力张拉至初应力(10%σcon)。

(4)从初应力分五级张拉到100%σcon,量测预应力筋伸长。

(5)千斤顶回油,拆卸工具锚。

3.6.5 张拉伸长值量测与校核

3.6.5.1 伸长值量测

张拉伸长值量测使用测量精度为1 mm的标尺测量,采用测量千斤顶油缸行程数值的方法。如果中间锚固,则第二级初始荷载为前一级最终荷载,将多级伸长值叠加即为初应力至终应力之间的实测伸长值ΔL1。

ΔL1为初应力至设计张拉力之间的实测伸长值;ΔL2为初应力以下的推算伸长值。

3.6.5.2 伸长值校核

张拉控制采用张拉力与伸长值的双控,如果实测伸长值超出计算伸长值的±5%则应立即停止张拉,查找原因,待问题解决后方可继续张拉。伸长值校核应在张拉过程中同时进行。

3.7 割束

当张拉工作结束后,采用手提式砂轮切割机将其锚具后外露剩余预应力筋割除,但锚具后应保留预应力筋长度不小于30 mm。

3.8 孔道灌浆

根据设计要求,孔道灌浆采用52.5普通硅酸盐纯水泥浆,掺复合微膨胀剂兼减水缓凝作用,水灰比≤0.35,强度等级≥M35。灌浆过程中应保持连续一致,以免造成灌浆不密实。在灌浆时采用一端灌浆,一端排气的方法,待各个出浆口均冒出与所灌浆体同稠度的水泥浆时封闭出浆口,继续加压,然后关闭灌浆口处的阀门,取下灌浆管,继续下一束的灌浆。灌浆过程中应取水泥净浆做试块。

图4 波纹管预留位置示意

4 预应力梁施工质量控制措施

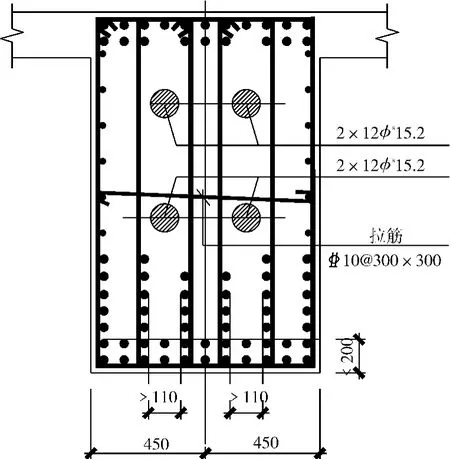

(1)绑扎预应力梁钢筋时,应考虑波纹管的位置,该工程采用波纹管为外径100的金属波纹管,最低点距离梁底高度为200 mm,钢筋绑扎时需保证波纹管走向位置净间距110 mm,梁底钢筋最大高度不能超过200 mm,方可保证预应力束的埋设位置。当非预应力筋与预应力筋放置发生矛盾时,应与设计协商调整非预应力筋位置,以确保预应力筋的位置和形状。

(2)混凝土在浇筑时,振动棒不要直接振捣波纹管,以防波纹管漏浆,并注意张拉端垫板后及固定端锚板后的混凝土应振捣密实。

(3)张拉端垫板前应注意不要将混凝土灌入。

(4)不得在波纹管及预应力钢丝上电焊打火。

(5)预应力筋张拉前,应确认混凝土强度等级达到设计混凝土强度等级的100%后,拆除梁侧模,方可施加预应力。

5 施工安全

(1)加强现场安全生产管理,建立、健全安全生产责任制度。施工前,由项目部根据本工程的技术特点进行安全技术交底和操作注意事项交底。让施工全体人员明确技术要求及操作注意事项,使全体施工人员树立牢固的安全意识,文明施工。

(2)张拉时,严禁在千斤顶后站人,以防千斤顶弹射伤人。并应在显著位置挂安全警示牌,交叉作业时,应在作业平台上方铺设隔离防护板,严防坠物伤人。

(3)张拉完成后,在采用手提砂轮机切割多余钢绞线时,应逐根切,禁止两根以上同时切,以防砂轮片碎裂。

(4)灌浆作业时,灌浆口作业必须戴防护眼镜。操作人员应随时注意压力表的压力变化及各方情况,防止水泥浆喷射伤人。

(5)必须保证用电安全,所有电箱须有漏电保护装置。加强用电安全管理,严禁私拉乱接,施工用电必须有专业人员操作,严禁非专业人员动电,以防触电伤人。