活性半焦在喷动床内脱硫过程的数值模拟

朱卫兵,邢力超,朱润孺

(哈尔滨工程大学 航天与建筑工程学院,黑龙江 哈尔滨 150001)

煤炭是我国工业锅炉的主要燃料之一,燃煤排放的SO2已导致了严重的环境污染.同时燃煤锅炉烟气中存在较多的未燃尽活性半焦颗粒.该颗粒可以用于炭法烟气脱硫技术,能够有效脱除烟气中的.本文提出将活性半焦吸附法脱硫工艺结合喷动床技术来脱除烟气中的SO2,达到锅炉节能减排的目标.该技术有望在我国得到推广,深入研究喷动床内烟气脱硫过程是十分必要的.

国内外对炭法烟气脱硫的工艺研究和机理探讨方面都作了大量工作,如蒋文举等对炭基多孔材料的活化改性工艺及脱硫机理方面进行了研究[2-4];程振民等通过实验研究了炭基多孔材料的脱硫动力学原理[5-9].而针对喷动床应用活性半焦脱除烟气中SO2技术的研究尚未看到.

本文基于气固两相流体动力学,采用欧拉双流体模型及颗粒动力学理论,引入修正的非均相脱硫动力学模型,对喷动床应用活性半焦颗粒脱硫的过程进行模拟.

1 数学模型

1.1 气固流体动力学模型

气相采用欧拉法、ε-k湍流模型;固相应用颗粒动理学理论,分别建立质量和动量守恒方程.

1.1.1 质量和动量守恒方程

体积分数平衡方程为

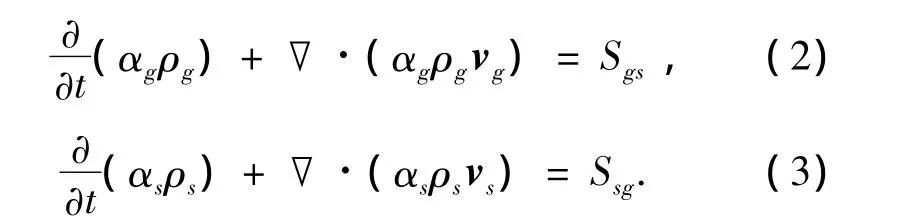

连续性方程为

式中:α为相的体积分数,g和s分别代表气、固两相.本文所建立的流动与化学反应耦合模型中,由于烟气中SO2浓度很低,反应过程中气相的减少量很小,所以可以忽略SO2吸收对气相和颗粒相质量守恒方程的影响,即质量源项S=0.

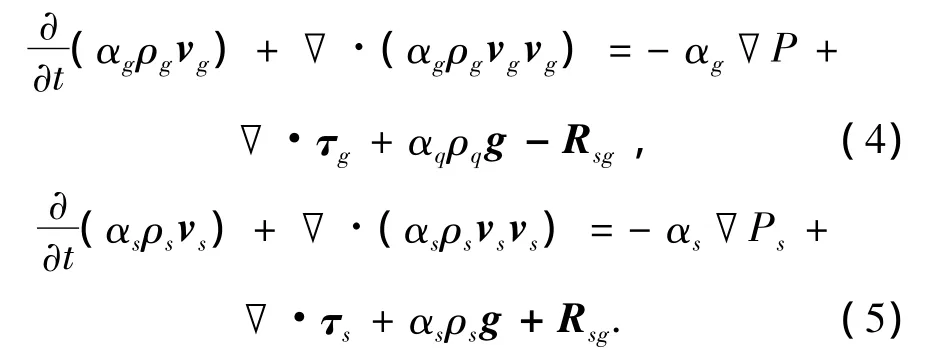

动量守恒方程为

由于烟气与半焦颗粒间的密度差较大,本文只考虑了外部体积力,忽略了升力和虚拟质量力的影响.式中Rsg为间作用力,由动量交换系数βsg和相间滑移速度(vs-vg)表示:

通过对颗粒聚集行为的研究,表明颗粒相的体积分数对拖曳力有着复杂而又微妙的影响.

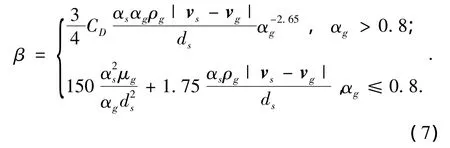

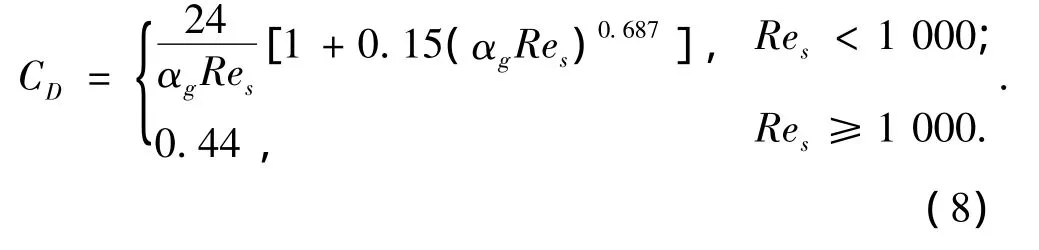

本文采用 Gidaspow等[11]所提出的拖曳力模型,它将Wen和Yu模型[12]与欧拉方程相结合得出:

式中:拖曳力系数CD为

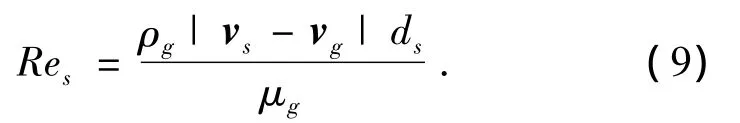

雷诺数Res为

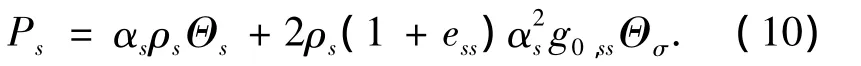

Ps为颗粒间相互碰撞引起的颗粒相压力:

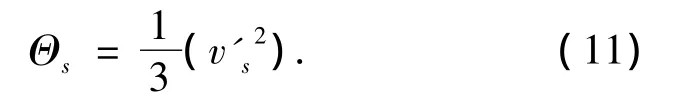

颗粒温度Θs与烟气速度脉动有关,其表达式为

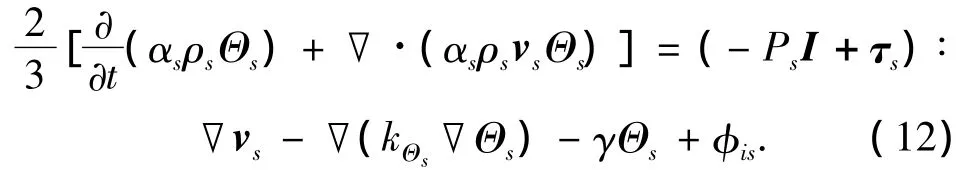

颗粒温度守恒方程为

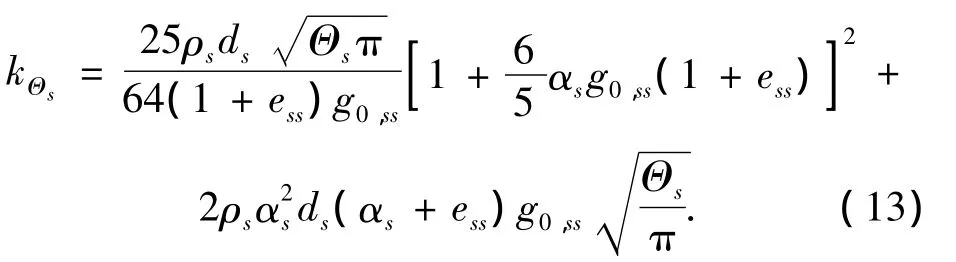

式中:(-PsI+τs)∶▽vs是固相应力张量产生的能量,kΘs▽Θs为扩散能量,其中kΘs是扩散系数:

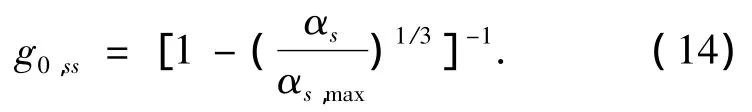

式中:γΘs为碰撞引起的耗散能量,φis=-3βgsΘs是气固交换的能量.g0,ss为颗粒径向分布,表达式为

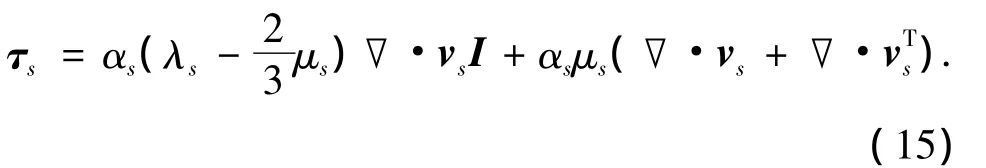

颗粒相雷诺应力张量为

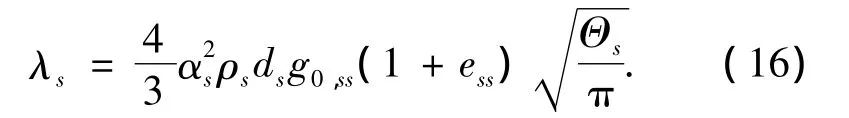

式中:颗粒相体积粘度λs表达式为

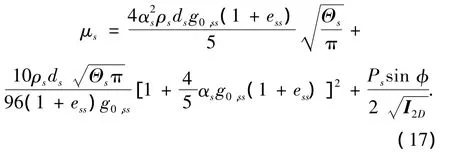

在高颗粒体积分数下,颗粒粘度需要同时考虑颗粒相动力、碰撞和摩擦的影响,其表达式为

式中:内摩擦角φ=28.5°,I2D为第2偏应力张量.

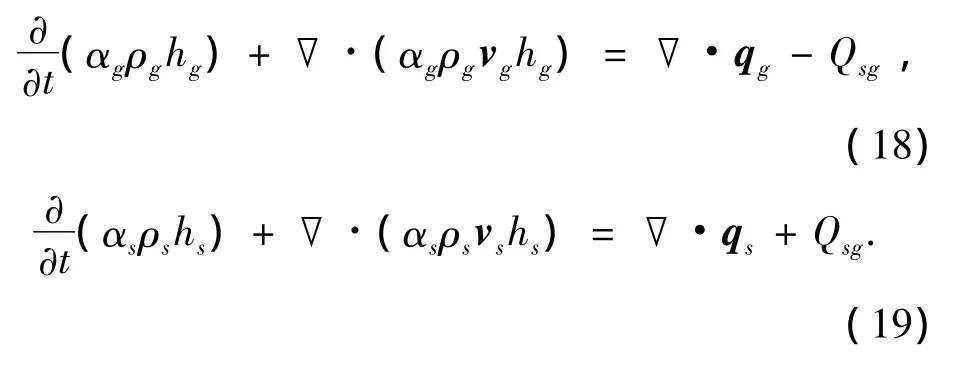

1.1.2 能量守恒方程

能量方程考虑气、固两相的热传导及两相间的热交换,同时忽略了粘性耗散项、压力做功和动能的影响:

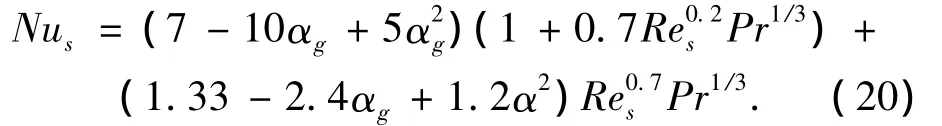

式中:h、q和Qsg分别为比焓、热流量和两相间的传热量,Qsg=hsg(Ts-Tg),其中hsg是气固相间的传热系数,hsg=6κgαsαgNus/d2s,其中:

1.1.3 湍流模型

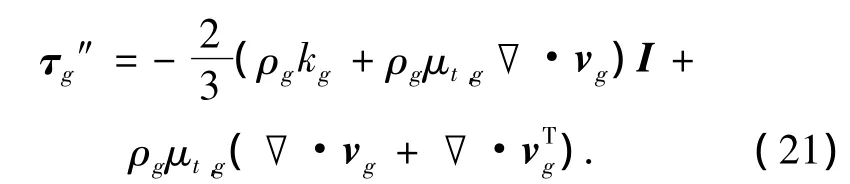

连续相的雷诺应力张量表达式为

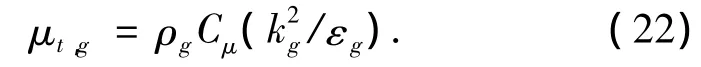

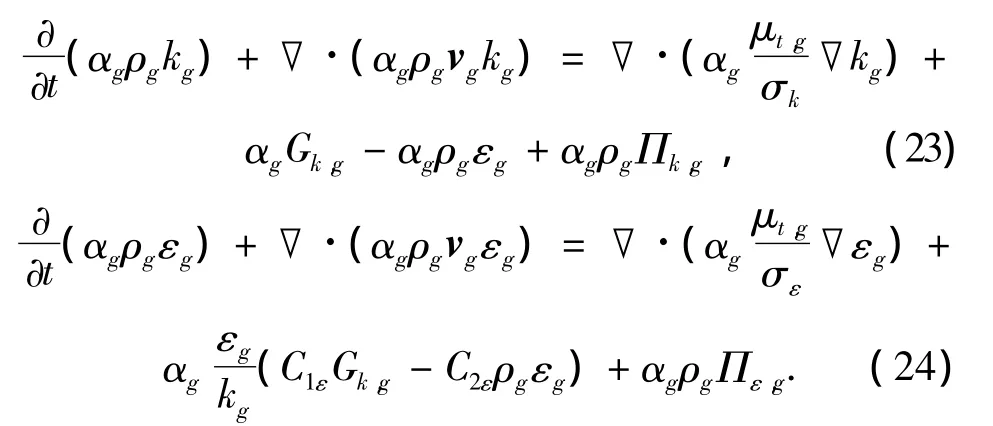

式中:湍流粘度μt,g为

采用修正后的ε-k模型来计算连续相湍流:

式中:Πk,g和Πε,g代表了离散相对连续相的影响.

1.2 非均相化学反应模型

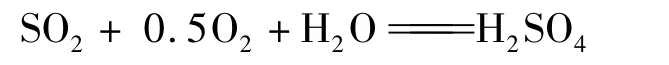

活性半焦脱硫反应过程是发生在半焦、SO2、O2和H2O之间的非均相氧化反应.总化学反应式为

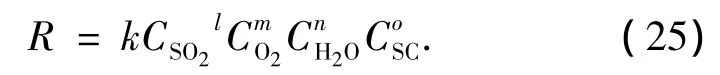

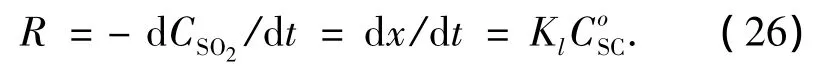

本文研究的是喷动床在稳态条件下活性半焦的脱硫情况,床内活性半焦及烟气中SO2、O2和H2O的浓度直接影响脱硫速率,假设活性半焦脱硫反应动力学模型为

式中:k为反应速率常数;l、m、n和o为反应级数,一般通过实验来确定;C为浓度.

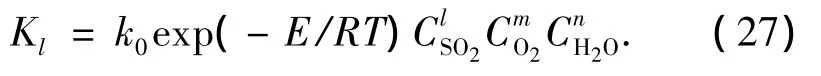

文献[9-10]针对活性半焦颗粒在反应温度为368~398 K,烟气各组分体积分数为 φ(SO2)= 0.08%~0.5%、φ(O2)=4%~10%、φ(H2O)= 6%~14%范围内进行了脱硫动力学实验研究,得到的活性半焦浓度对脱硫率的影响规律见表1.

表1中x为脱硫反应处于稳速时SO2的反应率为初始烟气中SO的2浓度.考虑活性半焦颗粒浓度对脱硫反应速率的影响,设本征脱硫反应速率为

对式(31)两侧分别取对数:lnx=olnCSC+C,并代入表1中的数据进行线性回归得:o=0.187 0,K1为文献[9]得到的脱硫动力学方程:由上可得活性半焦脱硫动力学模型为

式中各参数为:E=11.811 kJ/mol;l=0.111 1;m= 0.155 3,n=0.476 3,o=0.187 0,k0=0.006 68l/h.为了保证所得到的模型方程的显著性和可靠性,对模型进行方差分析.回归模型的统计量F=172.7>10×9.55=95.5.可以认为本模型是显著合理的.

表1 不同活性半焦浓度下的脱硫反应率Table 1 Effect of concentration of activated semi-coke on the rate of desulfurization

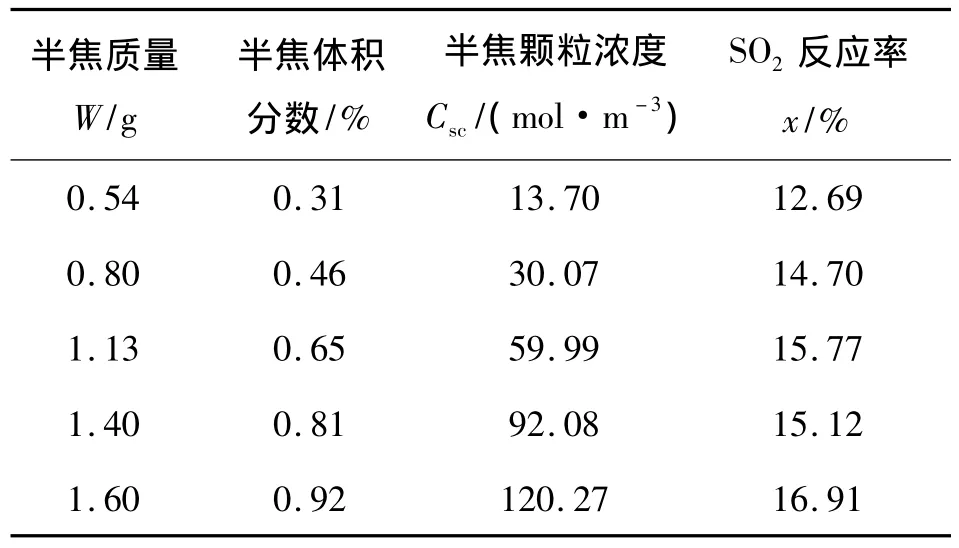

1.3 组分输运方程

本文假设气相组分包括SO2、O2、H2O和N2,根据第i组分物质的对流扩散方程预估每种物质的质量分数,守恒方程为

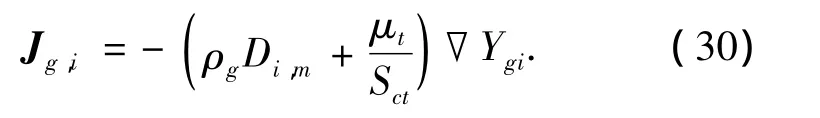

式中:Jg,i为气相组分i的扩散通量,Ri是化学反应的净速率,Si表示源项产生的额外反应速率.气相组分的扩散通量由Fick定律计算:

2 初始及边界条件

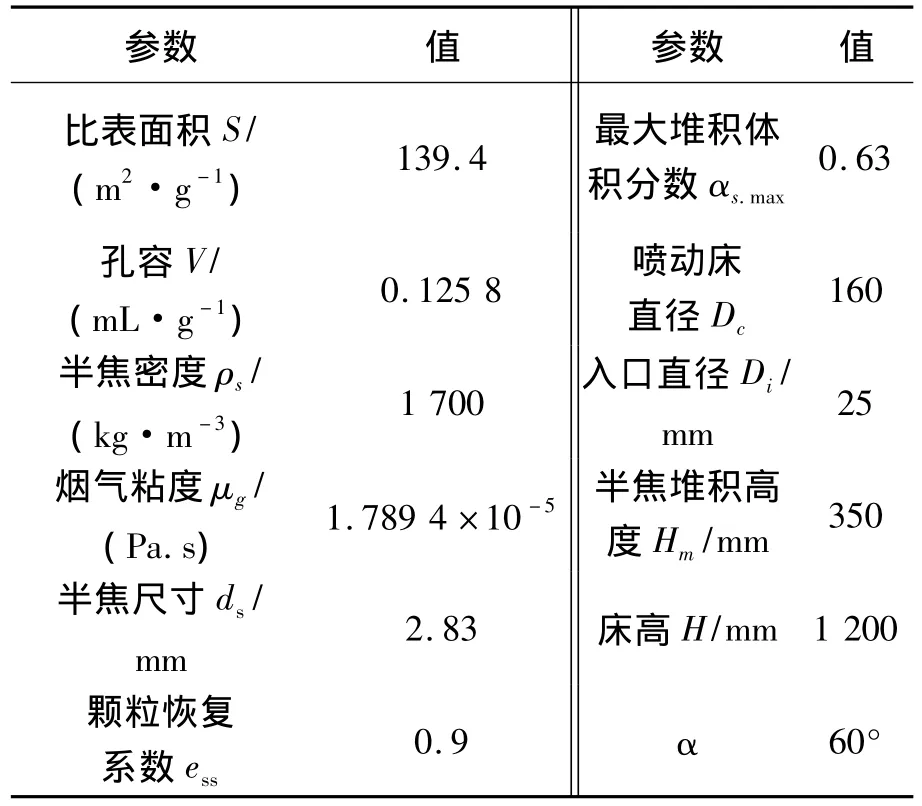

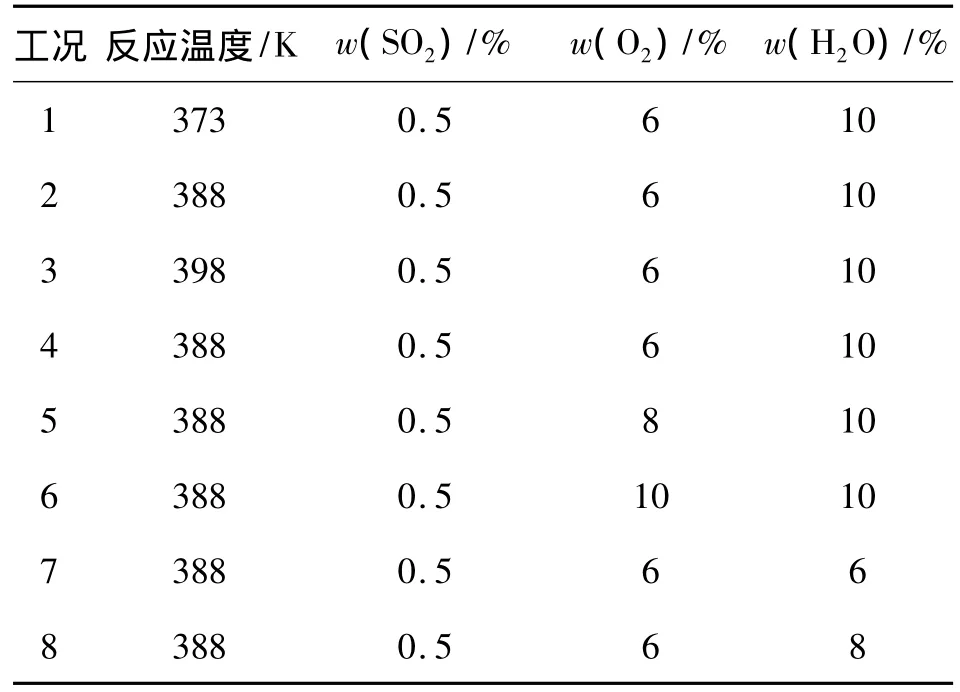

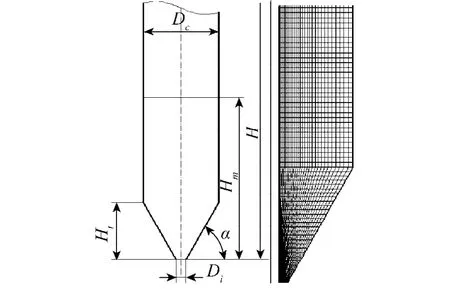

喷动床与活性半焦颗粒的基本参数见表2,工况操作参数见表3.床体结构及网格划分见图1,模型为二维轴对称模型,采用有限体积法对控制方程进行离散,基于SIMPLEC算法达到压力速度的耦合.利用UDF加入非均相脱硫反应动力学模型.计算中采用速度入口边界条件,入口烟气速度为: ux,0=40.96U,uy,0=0,(U为表观速度).烟气出口设置为压力出口边界条件.壁面为无滑移的边界条件,并且假设壁面热流量为零.初始颗粒堆积的体积分数为0.31,计算时长为4 s.

表2 喷动床与活性半焦颗粒的基本参数Table 2 Parameters of spouted bed and activated semi-coke

表3 喷动床的操作参数Table 3 Parameters of operating

图1 喷动床床体的几何尺寸和网格的划分Fig.1 Geometry of the spouted bed and numerical grids

3 模拟结果及分析

针对表3中工况5进行模拟,其表观速度U= 0.806 m·s-1.图2为喷动床达到稳定时半焦颗粒体积分数的分布状态.可以看出喷动床在该速度下可达到稳定的喷泉状态.由图可知:在稳态下烟气形成的射流穿透半焦颗粒形成的床层,在床内产生迅速穿过床层中心向上运动的稀相气固流栓,称为喷射区.这些被烟气射流夹带而高速向上运动的半焦颗粒形成了环绕四周向下缓慢移动的颗粒床层,称为环隙区.当颗粒升至高过床层表面的某一高度时,由于气流速度的骤然降低,颗粒会像喷泉一样回落到环隙区表面,形成喷泉区.这些回落的颗粒沿环隙区缓慢向下移动至床层下部,然后又渗入喷射区被重新夹带上来形成颗粒极有规律的内循环.

图2 喷动床在第4 s时活性半焦颗粒体积分数的分布Fig.2 Instantaneous concentration distributions of particles of activated semi-coke at t=4 s

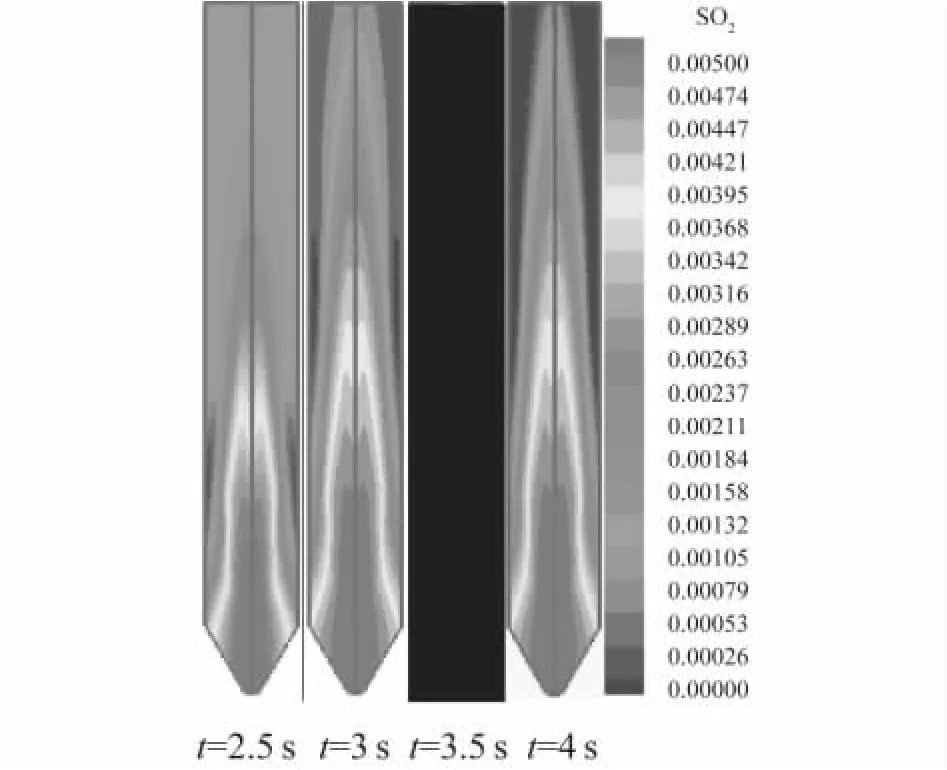

图3为该工况下不同时刻喷动床内SO2质量分数的变化情况.由图可知,床内SO2浓度随时间增加逐渐变小,4 s后床内SO2浓度分布基本不变,说明喷动床已达到稳定的脱硫状态.

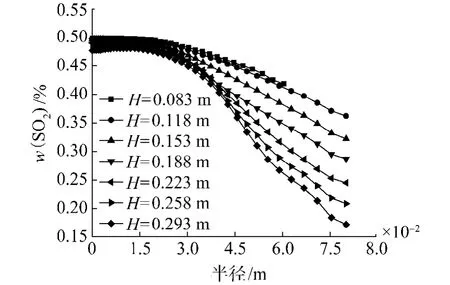

图4为t=4 s时,喷动床内不同高度下SO2质量分数的径向分布.由图可知,不同床高下距床中轴0.02 m的区域内SO2浓度较高,质量分数基本在0.48%~0.5%,该区SO2脱除效率较低.这是因为该区域属于喷动床的稀相喷射区,起化学反应吸附作用的半焦颗粒浓度偏低,脱硫反应速率较小,导致SO2浓度较高.距喷动床中轴大于0.02 m的区域SO2浓度较小,这是由于该区属于密相环隙区,半焦颗粒浓度较高,烟气与颗粒呈逆向接触,脱硫反应速率较大,所以该区的SO2浓度较小.从图4还可以看出,床内脱硫反应稳定后,SO2径向平均浓度沿轴向逐渐降低.烟气自喷嘴入口进入喷动床,与活性半焦颗粒接触,发生气固相氧化酸化反应,随着烟气的向上运动,不断的渗入密相环隙区,使得SO2浓度逐渐降低.由此可见,环隙区内吸附SO2的效果最好,并且喷动床在稳定运行时,环隙区气体总量占总进气量的60% ~80%[13],所以喷动床有利于脱除烟气中的SO2.

图3 喷动床内SO2质量分数随时间变化情况Fig.3 Time-varying mass fraction of SO2in spouted bed

图4 第4 s时喷动床内的SO2质量分数分布Fig.4 Mass fraction of SO2in spouted bed at t=4 s

3.1 反应温度对脱硫速率的影响

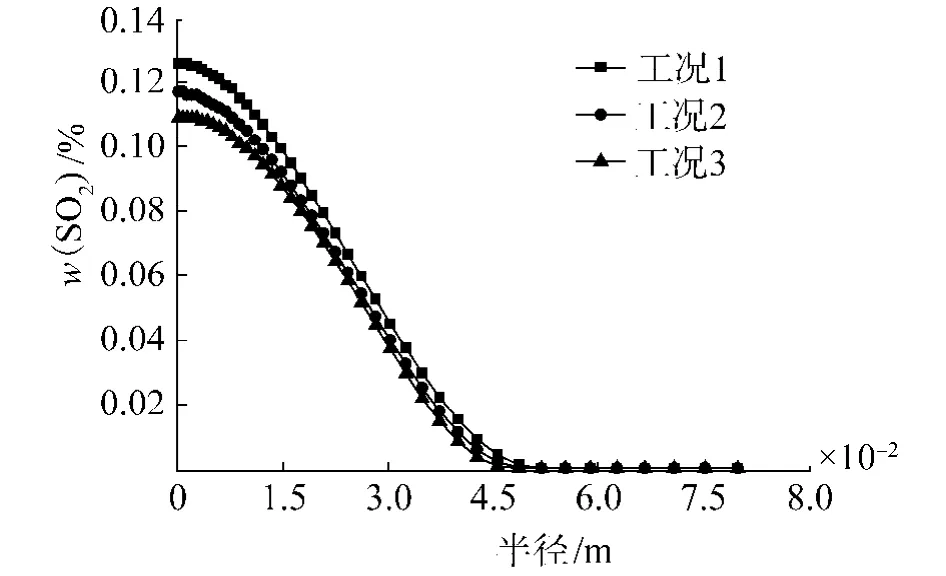

通过对1、2和3工况的模拟,得出喷动床的脱硫速率与反应温度有关.图5为1、2和3工况下喷动床出口的SO2质量分数的径向分布,由图5可见: 3种工况下喷动床出口SO2浓度的大小比较.说明了随着反应温度的升高,活性半焦颗粒对烟气中SO2的脱除速率逐渐增加,喷动床出口处的SO2浓度逐渐降低.所以在实际工程中,适当提高反应温度有利于增大活性半焦的脱硫效率.

3.2 烟气含氧量对脱硫速率的影响

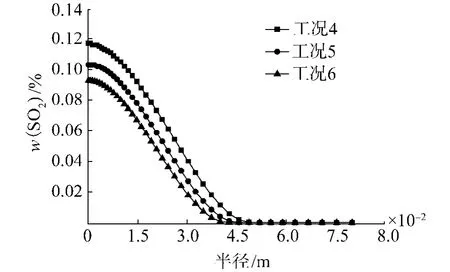

通过对4、5和6工况的模拟,得出烟气中含O2浓度对脱硫速率的影响规律.图6为4、5和6工况下,喷动床出口的SO2质量分数的径向分布.由图6可见:喷动床出口SO2浓度大小随着入口烟气中含氧量的增加而减少,这说明了半焦对烟气中SO2的脱除速率逐渐增加.当烟气中的含O2浓度从6%增加到10%,喷动床的脱硫效率提高8%.在实际的工程中,适当增加烟气中含氧浓度有利于提高活性半焦的脱硫性能.

图5 不同反应温度下喷动床出口SO2质量分数的径向分布Fig.5 Effect of reacting temperature on radial mass fraction of SO2at outlet of spouted bed

图6 不同含氧量下喷动床出口SO2质量分数的径向分布Fig.6 Effect of the O2concentration on radial mass fraction of SO2at outlet of spouted bed

3.3 烟气湿度对脱硫速率的影响

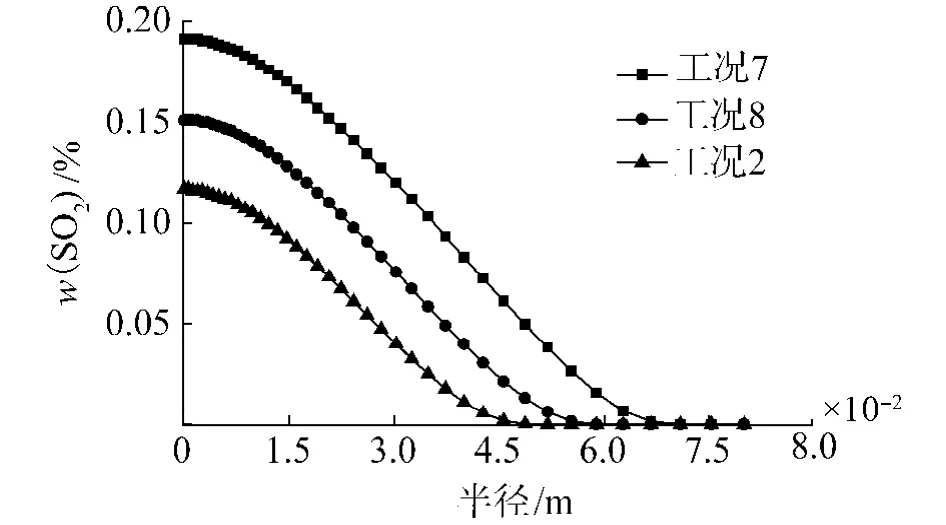

图7 不同含蒸汽量下喷动床出口SO2质量分数的径向分布Fig.7 Effect of the H2O concentration on radial mass fraction of SO2at outlet of spouted bed

基于对2、7和8工况的模拟,得出入口烟气中蒸汽含量对脱硫速率的影响规律.图7为2、7和8工况下,喷动床出口的SO2质量分数的径向分布.由图7可见:3种工况间喷动床出口SO2浓度的大小比较:工况7>工况8>工况2.可见,烟气中湿度提高4%,脱硫效率大约提高20%.这说明了随着入口烟气湿度的增加,半焦对SO2的脱除效率明显增加,喷动床出口处的SO2浓度迅速降低.在实际的工程中,适当增加烟气湿度有助于活性半焦脱硫速率的提高.

4 结论

1)通过对喷动床反应器脱硫过程的模拟和分析,得出环隙区脱除SO2的效果最好,且流经该区的烟气量较大,所以喷动床有利于脱除烟气中的SO2.

2)通过对不同工况的模拟分析,得出了脱硫效率随着反应温度及烟气中含氧量和湿度的增加而提高,其中,烟气中湿度提高4%,脱硫效率大约提高20%,说明烟气中蒸汽含量对脱硫速率的影响更加显著.在实际工程中,适当增加反应温度和烟气中O2和蒸汽的含量有利于提高脱硫效率.

深入研究影响喷动床炭法烟气脱硫效率的机理,采用实验方法,对脱硫反应动力学模型的合理性进行验证,进一步提高脱硫效率预测的精度,将是今后工作和深入研究的重点.

[1]李志红,上官炬,李春虎,等.活性半焦脱除烟气中SO2的研究进展[J].太原理工大学学报,2002,33(2):179-188.

LI Zhihong,SHANGGUAN Ju,LI Chunhu,et al.Research progress of removal SO2from flue gases using activated char[J].Journal of Taiyuan University of Technology,2002,33 (2):179-188.

[2]杨斌武,蒋文举,常青.微波改性活性炭及其脱硫性能研究[J].兰州交通大学学报,2006,25(4):51-54.

YANG Binwu,JIANG Wenju,CHANG Qing.Modification of activated carbon by microwave irradiation and its desulfurization capability[J].Journal of Lanzhou Jiaotong University,2006,25(4):51-54.

[3]郭大泉.干法活性炭脱硝动力学参数的实验研究[D].哈尔滨:哈尔滨工业大学,2004:20-53.

GUO Daquan.Experimental study on kinetic parameter in the process of dry NO removal by activated carbon[D].Harbin:Harbin Institute of Technology,2004:20-53.

[4]上官炬.改性半焦烟气脱硫剂的物理结构和表面化学特性变化机理[D].太原:太原理工大学,2005:44-60.

SHANGGUAN Ju.Change mechansim of physical structure and surface functional groups of activated semi-cokes used in SO2removal from flue gas[D].Taiyuan:Taiyuan University of Technology,2005:44-60.

[5]程振民,蒋正兴,袁渭康.活性炭脱硫研究(II)水蒸汽存在下SO2的氧化反应动力学[J].环境科学学报,1997, 3(17):273-277.

CHENG Zhenmin,JIANG Zhengxing,YUAN Weikang.Investigation on desulfurization by activated carbon II:reaction kinetics of SO2oxidation with existence of water vapor[J].Acta Scientiae Circumstantiae,1997,3(17):273-277.

[6]张俊.活性焦烟气脱硫的实验[D].南京:南京理工大学,2008:52-59.

ZHANG Jun.An experimental study on activated coke fluegas desulphurization[D].Nanjing:Nanjing University of Science and Technology,2008:52-59.

[7]楚英豪,尹华强,刘中正,等.活性炭纤维(ACF)脱硫动力学研究[J].四川环境,2001,2(20):8-11.

CHU Yinghao,YIN Huaqiang,LIU Zhongzheng,et al.Study on catalytics reaction kinetics about the process of desulfurization by activated carbon fiber(ACF)[J].Sichuan Circumstance,2001,2(20):8-11.

[8]YOSHIKAWA M,GRULKE E,ANDREWS R.Kinetic study of the continuous removal of SOxon polyacrylonitrilebased activated carbon:kinetic study[J].Fuel,1997,79 (6):537-541.

[9]张香兰,任红星,李科,等.活性半焦脱除烟气中SO2的动力学研究[J].中国矿业大学学报,2007,36(2):210-214.

ZHANG Xianglan,REN Hongxing,LI Ke,et al.Catalytic reaction kinetics of flue gas desulphurization by activated semi-coke[J].Journal of China University of Mining and Technology,2007,36(2):210-214.

[10]任红星,张香兰,寇志胜,等.活性半焦动力学条件下脱除烟气SO2的过程研究[J].郑州大学学报:工学版,2008,29(2):99-104.

REN Hongxing,ZHANG Xianglan,KOU Zhisheng,et al.Study of removal process of SO2in flue gas desulphurization by activated semi-coke under kinetic conditions[J].Journal of Zhengzhou University:Engineering Science,2008,29(2):99-104.

[11]GIDASPOW D.Multiphase flow and fluidization:continuum and kinetic theory descriptions[M].Boston:Academic Press Inc,1994:86-93.

[12]WEN C Y,YU Y H,Mechanics of fluidization[J].Chemical Engineering Process Symposium Series,1966,62(2):100-111.

[13]金涌,祝京旭,汪展文,等.流态化工程原理[M].北京:清华大学出版社,2001:360-372.

JIN Yong,ZHU Jingxu,WANG Zhanwen,et al.Fluidization engineering principles[M].Beijing:Tsinghua University Press,2001:360-372.