空分工艺循环水泵电控系统的改造

魏文建

(北方铜业股份有限公司侯马冶炼厂,山西 侯马 043000)

1 概述

北方铜业股份有限公司侯马冶炼厂空分车间循环泵、给水泵承担着工艺设备冷却的重要任务,8台水泵电气控制部分既有电气联锁,又有同仪表的流量、压力联锁。北京设计院在1997年设计的电控系统仍采用传统的继电器控制方式。由于接点较多,非常容易出现故障,且电气回路接线复杂、查找故障困难,给检修工作带来很大不便,给工艺的正常运行造成安全隐患。2010年9月侯马冶炼厂设备检修期间,将其联锁部分的继电器控制改造为用可编程控制器PLC控制,不仅增强了系统的可靠性,而且简化了控制接线,便于故障的判断与查找。

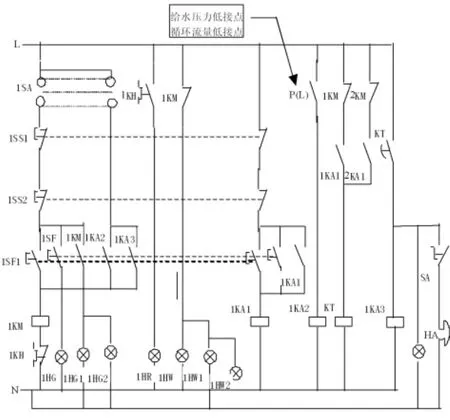

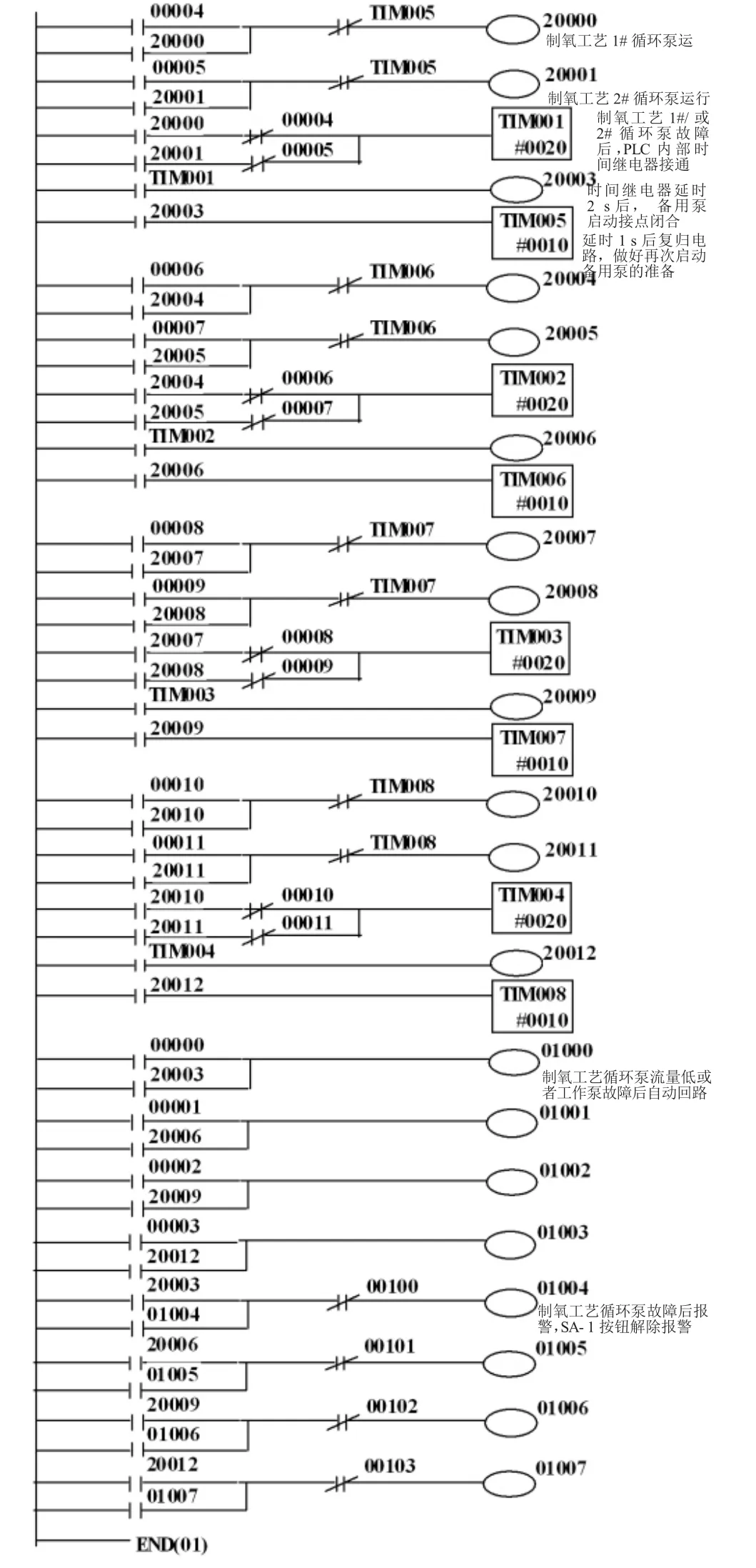

图1 原继电器控制原理图

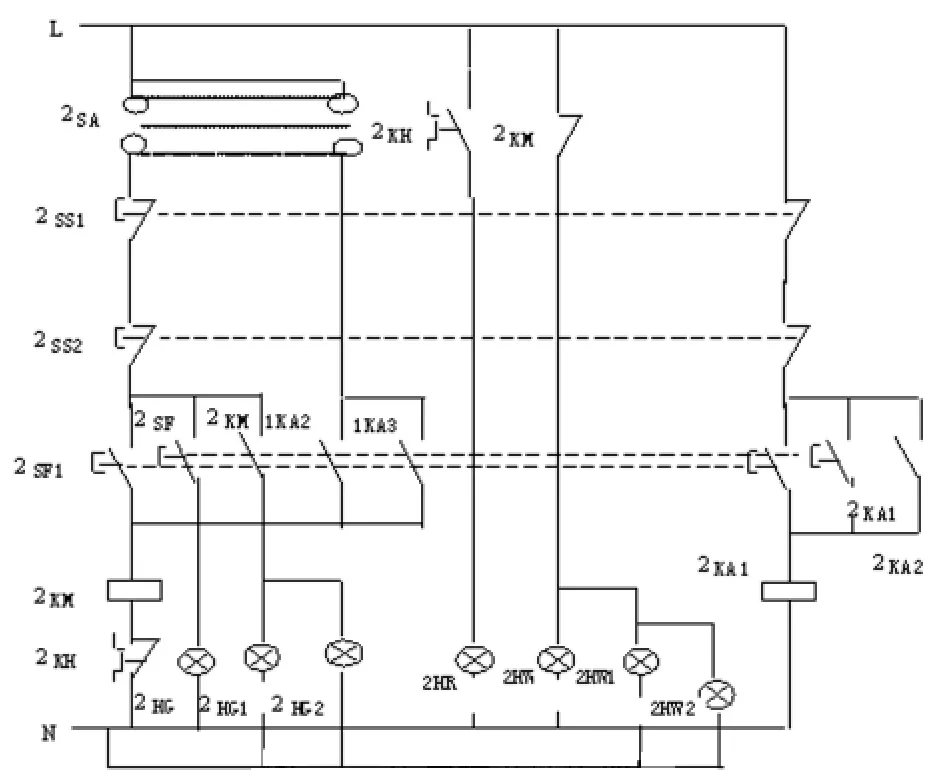

图2 PLC输入输出接线图

2 原水泵电控系统工作原理及存在的问题

工艺中各有两台循环泵,两台给水泵共计8台泵,两台泵工作方式为一用一备。具体动作原理见图1。采用1#泵运行、2#泵备用的工作方式时,当1#泵转换开关1SA放在手动位置,2#泵转换开关2SA放在自动位置,按下起动按钮1SF,接触器1 kM得电吸合,1#泵起动运行。同时1SF的机械联锁接点闭合,接通中间继电器1 KA1,为时间继电器KT得电做好准备。当1#泵出现故障,热继电器1 KH常闭接点断开,接触器1 KM失电,其常闭接点接通,时间继电器KT得电,经过整定的时间(2 s)后,其延时常开接点闭合,中间继电器1KA3得电,1KA3串接在自动回路中的常开接点闭合,接触器2KM得电,2#泵起动运行。另外,在循环水流量小于480 m3/h(给水泵的压力低于4.8 MP)时,从仪表专业送来的P(L)接点闭合,中间继电器1KA2得电,1KA2串接在自动回路中的常开接点闭合,接触器2KM得电,2#泵也起动运行。采用2#泵运行、1#泵备用的工作方式情况同上。

由以上可以看出,每两台泵就有4个中间继电器、1个时间继电器参与工作,由于大量触点存在,且继电器较容易损坏,因此导致故障频繁发生。为此,本厂决定采用PLC对其进行改造。

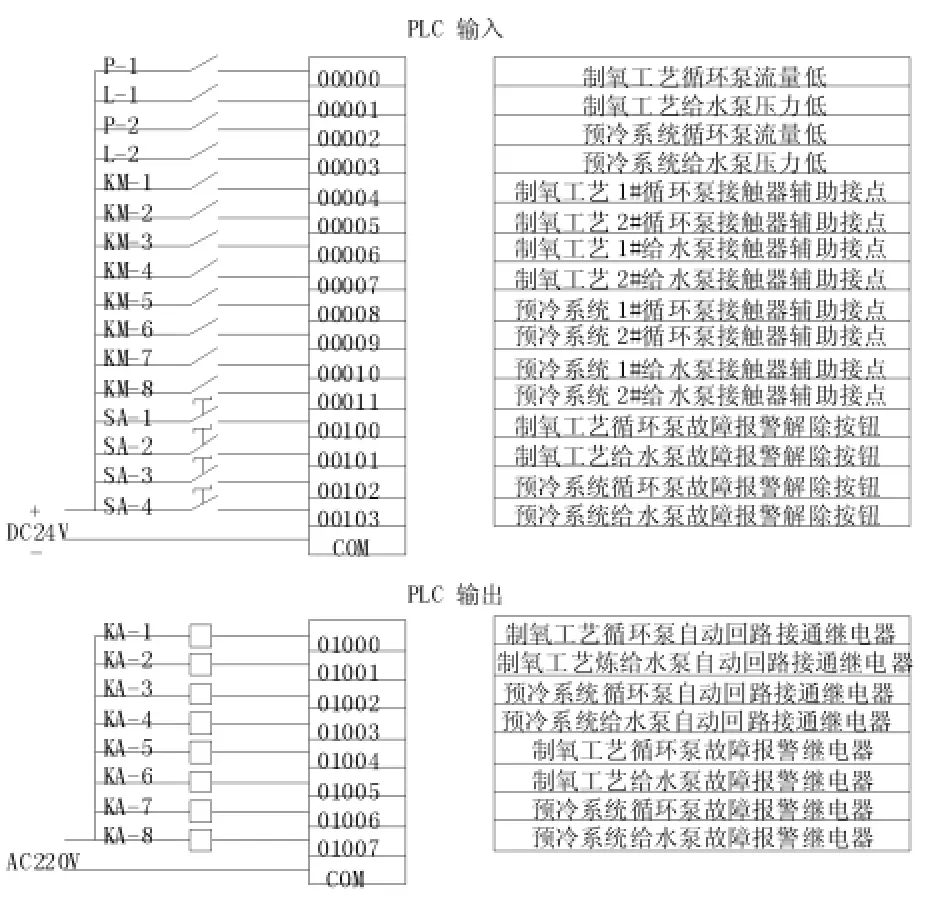

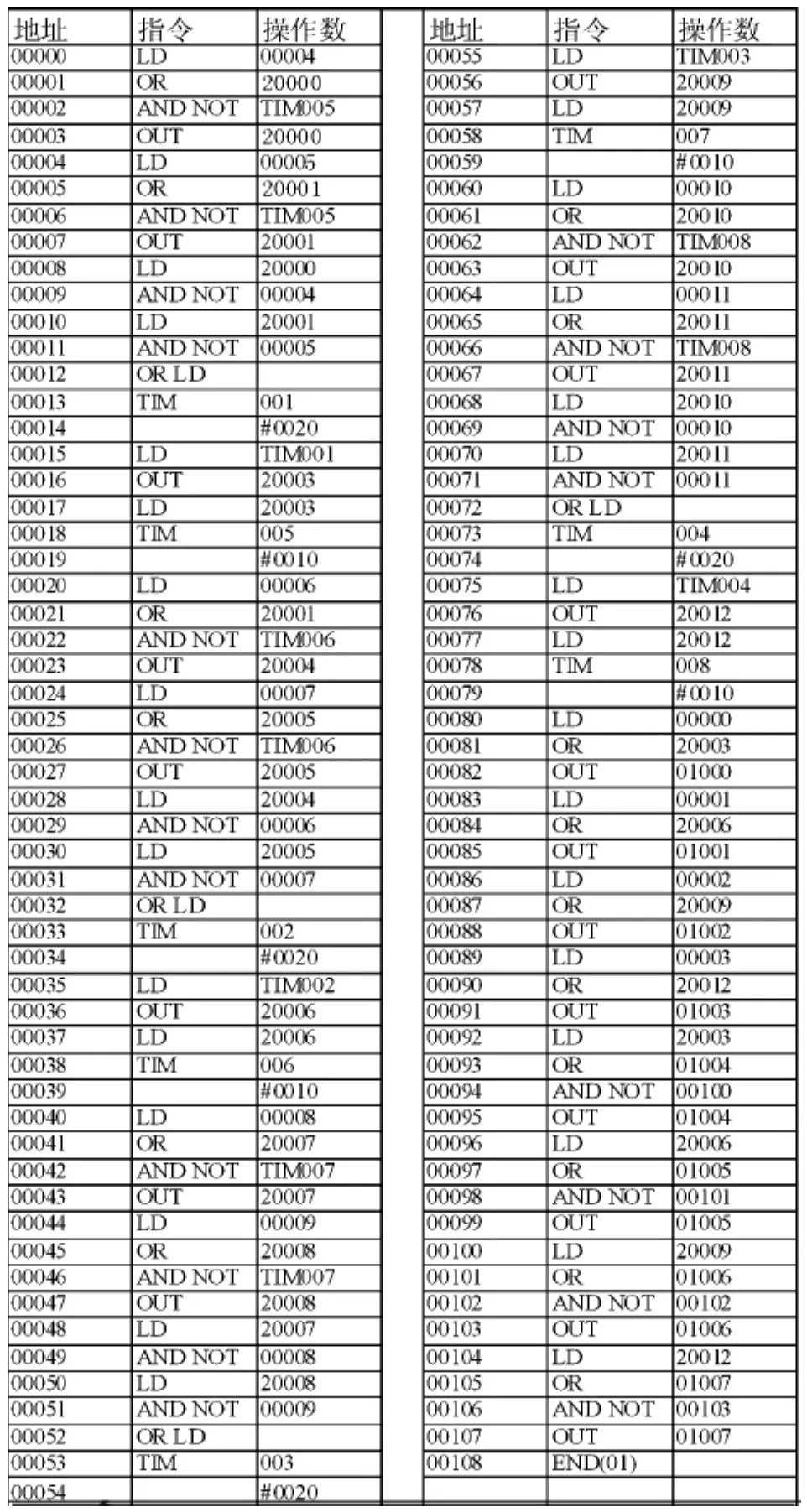

图3 PLC梯形图

表1 PLC程序

3 硬件设计和输出继电器描述

本厂的改造思想是去掉原控制系统中的各个继电器(KT、1KA1、2KA1、KA2、KA3),将其用 PLC当中的逻辑继电器代替。基于本厂广泛使用日本立石电机公司的OMRON系列PLC,考虑到通用性,选用PLC型号为CMP1A-30CDR-A,输入/输出点数为18/12点,交流电源继电器输出方式。输入回路采用24 V DC电源,输出回路采用220 V AC电源。

PLC的输入/输出接线图见图2。

PLC输出采用了中间继电器KA-1~KA-8(继电器型号为OMRON MY4NJ,220V AC)用来隔离,以保护PLC输出端子,同时可以节约输出点。其中,KA-1~KA-4为8台泵的自动回路接点输出继电器,每个继电器各有两对常开接点串接到两台泵的自动回路中,以代替图1中的KA2和KA3的并联接点。当PLC中的自动开泵条件满足时,相对应的KA-1~KA-4继电器闭合,其接点接通泵的自动回路,启动备用泵。KA-5~KA-8继电器各有一对常开接点串接到报警电铃和指示灯的电源回路中(原电铃和指示灯需改变接线,通过KA-5~KA-8的接点接入到AC220 V电源中);当运行泵故障停止后,相对应的KA-5~KA-8继电器闭合,其接点接通电铃和指示灯的电源,发出声光报警信号。此时,将解除按钮SA1~SA4扭到断开位置,解除报警信号。

4 软件设计

该系统的梯形图全部采用最基本的逻辑指令完成,并保持了原继电器控制系统的设计思路,因此直观、易懂。

根据原电控系统工作原理绘制出梯形图,见图3。

根据梯形图写出PLC程序,见表1。

5 结束语

改造完成后的电控系统用1个PLC取代了原先16个中间继电器和4个时间继电器,通过半年多的应用实践证明,采用PLC对复杂的继电器控制系统进行改造是非常成功的,不仅简化了控制接线,便于故障的判断与查找,而且控制系统的稳定性、可靠性大大提高。