浅谈分流传动在齿轮箱设计中的应用

曹 斌

(太原重工齿轮传动设计研究所,山西 太原 030024)

随着世界经济的快速发展,石油需求不断增加,全世界对石油的开采以及输送过程中使用的无缝钢管需求量也迅猛增加。对无缝钢管的管道规格要求趋向大型化发展,与之相对应,所设计的轧管设备也趋向大型化发展,甚至连板轧设备也逐渐趋于大型化发展。在此种形式下,按常规思路去设计大型重载减速机,已经无法满足用户及市场需求,为解决大型化发展带来的设计困难,在设计中采用了分流传动设计,即动力输入后,分两路传动,最后再全部汇总后输出,使减速机在较小的结构空间范围内,在较轻的重量下满足大功率传动需求。

1 分流减速机的优点及实用性

分流设计使减速机满足大功率传动,且结构紧凑、重量轻、加工难度小,可降低制造及运输成本,提高产品竞争力。若不采用分流式传动,随着减速机规格的大型化,制造将无法实现,即使忽略制造问题,运输和安装困难也将大大增加制造过程中许多附加成本。

2 分流减速机与常规减速机在同等安全系数下对比

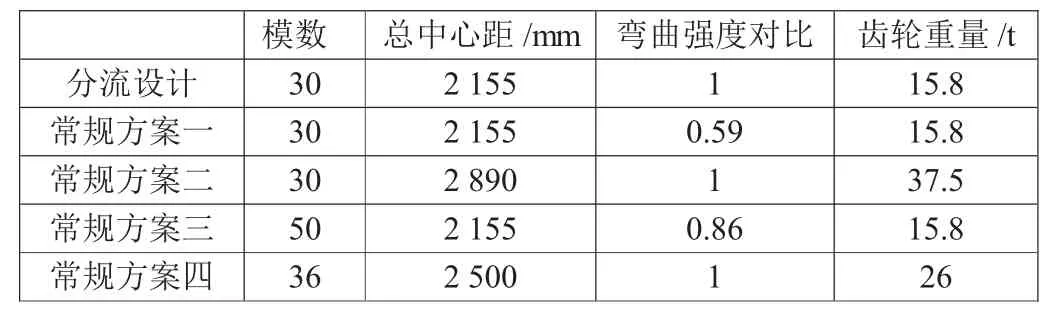

以分流设计为设计基准对比常规设计,其结果见表1。

表1 分流减速机与常规减速机在同等安全系统的对比

方案一:在保证中心距、齿轮大小与分流设计基本不变的情况下进行计算,其齿轮强度完全不能满足设计使用要求,此方案不可行。

方案二:在保证齿轮强度与分流设计等同的情况下增大中心距满足使用要求,尽管强度可以达到要求,但是不仅中心距尺寸增大太多,无法满足用户现场空间需求,而且将导致末级齿轮重量达37.5 t,不仅明显地增加了材料成本,而且使制造非常困难,难以实现。总重量增加更为显著,给制造、运输带来极大困难,且制造成本增加非常多。

方案三:在保证中心距、齿轮大小与分流传动设计基本不变的情况下通过调整模数的方式进行计算,由于齿宽已经足够宽,增加齿宽对强度影响较小,且会增加制造困难,已无法增加,即使模数增至50,强度也无法满足其使用要求,且模数增大到50已导致无法磨齿,使制造无法实现。

方案四:常规设计优化方案,在保证齿轮强度、增大模数到可加工范围,中心距接近用户空间使用要求,其末级齿轮重量仍然会重达26 t,其总重量增加仍然很多。制造和运输依然不便,使制造成本增加很多,制造工艺难、产品性价比差等问题突出,降低了产品竞争能力。

此分流式传动设计顺应当今对环保节能的潮流,达到低能耗制造,实现了绿色设计,使设计更优化、更实用。此结构设计尤其在大型重载传动设备中拥有非常良好的应用前景,与传统结构相比,其承载能力高、结构紧凑、重量轻、工艺性好、制造成本低、产品性价比高等优点更加突出,可以带来巨大的经济效益和社会效应。同时,此种分流式结构的实现具有重大意义,其发展具有非常广阔的空间,为以后在更多的领域尤其是大型重载减速机的设计奠定了坚实的技术基础。

3 分流传动结构及传动原理

图1 分流传动结构及传动原理图

如图1,Ⅰ轴为输入齿轮轴(人字轴),通过齿轮传动带动Ⅱ和Ⅲ齿轮轴上大齿轮(单斜齿),通过齿轮与齿轮轴的键与配合将力传动到Ⅱ和Ⅲ齿轮轴,再由Ⅱ和Ⅲ齿轮轴通过齿轮啮合传递到Ⅳ大齿轮(单斜齿),再由大齿轮通过和轴的键和配合传递到输出轴、输出扭矩。

由于从输入轴Ⅰ开始,功率进行了分流,在Ⅳ大齿轮处汇合,所以Ⅱ和Ⅲ齿轮轴及齿轮受力减小很明显,在Ⅳ大齿轮啮合处常规设计中一对齿轮传递变成两对齿轮传递,因此在同等强度下,中心距、模数、齿宽都有所降低,结构非常紧凑。

在分流设计结构中还可以在输入轴前适当增加传动链,增加速比范围,满足不同工况下多种需求,有效提高市场适应性。

4 总结

通过对上述几种不同方案的设计对比,充分体现出分流传动设计在大型重载齿轮箱设计中的优势,体现了设计中的环保和节能理念,实现绿色设计、优化设计,使设备更安全、更实用、更轻便。

[1]成大先主编.机械设计手册.北京:化学工业出版社2002.

[2]刘鸿文主编.材料力学.北京:高等教育出版社.1982.

[3]熊万武主编.齿轮手册.北京:机械工业出版社.2006.