超超临界机组中速磨煤机性能分析及其运行优化

刘锋,郭娟

(1.河南省节能监测中心,郑州市,450008;2.郑东新区热电有限公司,郑州市,451464)

0 引言

某电厂锅炉为DG-3000/26.15-∏1超超临界,一次中间再热直流炉,平衡通风、前后墙对冲燃烧。配备6台HP1203中速磨煤机,编号为A、B、C、D、E、F,每台磨煤机配备1台型号为EG3690的电子称重式给煤机,整个系统共配置2台一次风机和2台密封风机。机组燃用设计煤种满负荷运行时5台磨煤机运行,1台磨煤机备用。磨煤机出口采用变频旋转分离器,可根据给煤量大小来调节分离器转速,达到控制磨煤机出口煤粉细度及煤粉均匀性的目的。由于市场及其他原因,该机组实际燃用煤种偏离设计煤种较大,经常燃用印尼煤,其水分高,要求的干燥出力较大,可磨性指数低,在机组负荷950 MW以上时,基本保持6台磨煤机运行。

直吹式制粉系统的作用是应保证磨煤机能够根据锅炉负荷的需要,连续、均匀、有调节地供应炉膛质量合格的煤粉,其运行磨煤机的出力总和即锅炉的燃煤量,这一性质使磨煤机及制粉系统的运行与锅炉的运行紧密地联系在一起,磨煤机和制粉系统运行工况的改变直接影响锅炉的运行[1]。制粉系统和锅炉设备之间必须保持燃料的供需平衡,才能适应出力变化要求,保证锅炉稳定、正常运行。因此,直吹式制粉系统成为锅炉燃烧系统中不可分割的重要组成部分[2]。为使磨煤机安全经济运行,减少制粉系统电耗,对其进行了一系列试验优化。

1 概述

燃煤发电机组的制粉系统庞大、工作条件恶劣,故障率较高,是机组非计划停运的主要因素之一。其次,煤粉细度直接关系到煤粉的燃尽程度,决定锅炉的经济性,而且制粉系统电耗较大,占据厂用电的一定份额[3]。因此,制粉系统与机组的安全性和经济性密切相关,有必要研究制粉系统的运行特性,保障制粉系统的安全性和经济性。试验目的是首先提高磨煤机出力,保证制粉系统出力可以满足锅炉负荷需要,然后在满足出力的前提下降低制粉系统的电耗,找出制粉系统运行的最优工况。分析了制粉系统运行的经济性,提出的优化运行参数可以在一定程度上提高制粉系统出力,降低制粉系统单耗,而且煤粉细度达到设计要求,有利于煤粉的燃尽[4]。

2 动态分离器的特性分析

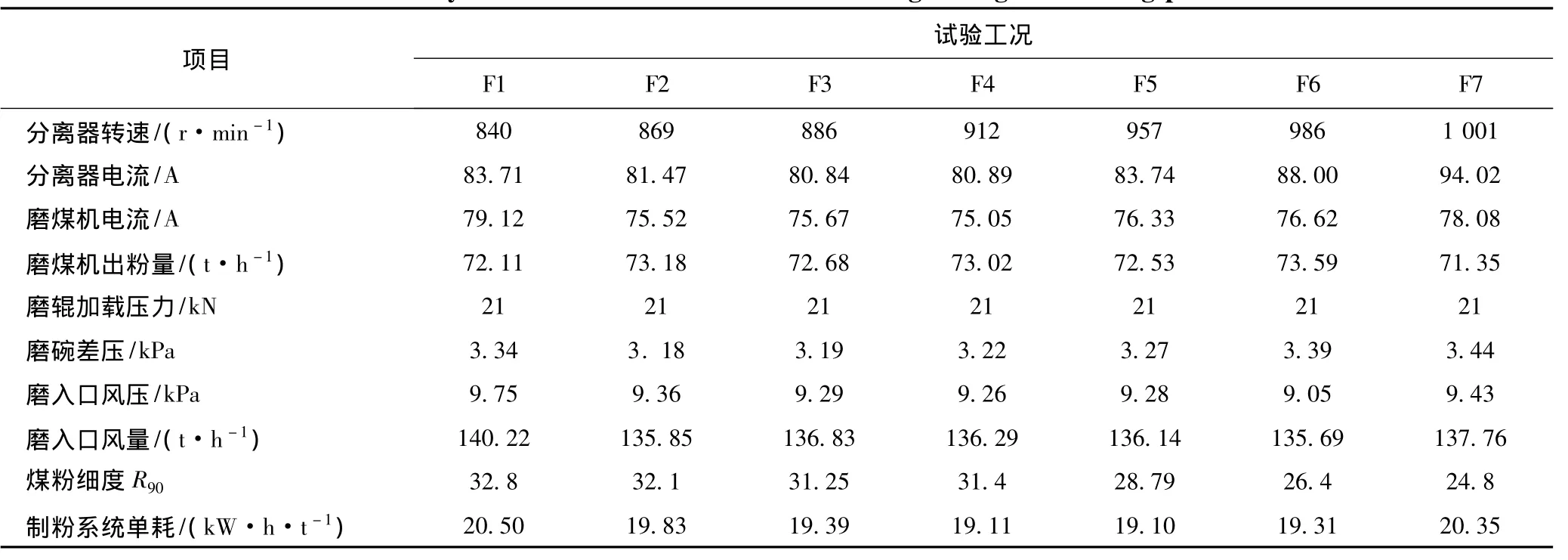

对F磨动态分离器转速在800~1 050 r/min时的几个工况的数据进行分析,保证给煤量维持在70 ~75 t/h,相应试验工况的编号为 F1、F2、F3、F4、F5、F6、F7,分析结果如表1 所示。

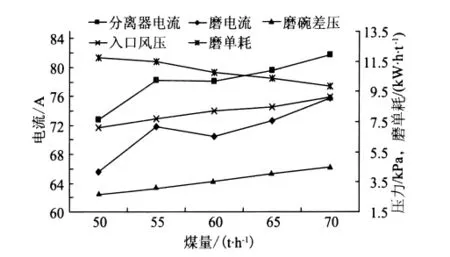

由表1可以看出:随着分离器转速的增加,磨煤机的通风阻力先下降再上升,但随着分离器转速的增加,煤粉细度的减小,一方面对送粉管道的磨损减弱,另一方面燃烧经济,未完全燃烧损失减少。当转速处于900~950 r/min时,F磨的制粉单耗最小为19.10 kW·h/t(制粉单耗包括一次风机和磨煤机、动态分离器的损耗,其中给煤机、密封风机等因为电流变化较小,没有计算在内)。图1是动态分离器转速对磨的影响图,图2是动态分离器转速与制粉单耗关系图。

3 改变磨辊加载压力和磨辊磨碗间隙分析

磨辊加载压力对煤粉细度和磨煤机电耗有一定的影响,F磨煤机的弹簧加载压力定检前分别为21,23,20 MPa,定检后分别为 21,21,21 MPa。磨辊与衬板之间的间隙分别为(定检前)15,16,17 mm,定检后分别为10,9,9 mm。取定检前后的2个代表工况进行分析(取磨煤机的弹簧加载压力定检前后分别为23和21 MPa,磨辊与衬板之间的间隙定检前后分别为16,10 mm的工况进行对比),相关数据见表2~3。

由表2和表3可以看出磨辊加载压力和磨辊磨碗间隙有一个最佳匹配关系,定检后的磨辊加载压力为21 MPa,磨辊与衬板之间的间隙为10 mm,比定检前的磨辊加载压力23 MPa,磨辊与衬板之间的间隙为16 mm运行较为经济。

增加磨煤机弹簧加载压力可提高煤层上的碾磨能力,使磨煤机最大出力增加,煤粉变细和石子煤排量降低。但磨煤机电耗因磨辊负载增大而增大,并且磨煤机的磨损加重,实际上磨辊加载压力和磨辊磨碗间隙有一个最佳匹配关系,从燃烧经济性来看:增加碾磨压力是有利的,尤其当分离器的转速和磨辊磨碗间隙已达到调整极限位置时更是如此,但是从整个系统的角度来说,加载压力不应过大,最好不要在超过其设计压力的工况下运行[5]。

表1 磨煤机特性和磨辊加载压力的主要数据及其结果Tab.1 Analysis results of mill characteristics and grinding roll loading pressure

表2 F磨煤机定检前的相应数据Tab.2 Corresponding data of F Mill before regular inspection

表3 F磨煤机定检后的相应数据Tab.3 Corresponding data of F Mill after regular inspection

4 磨煤机出力特性分析

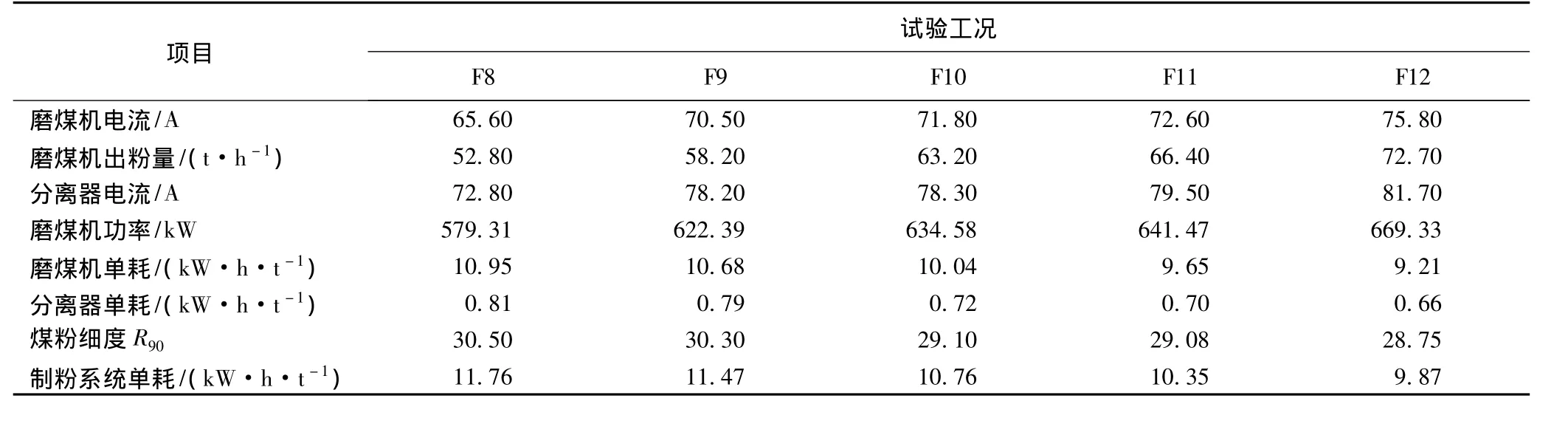

对F磨动态分离器转速为900~950 r/min之间,弹簧加载压力为21 MPa的工况进行分析,相应试验工况的编号为 F8、F9、F10、F11、F12,相关数据表4。

从表4可以看出随着磨煤机出力的增加,磨煤单耗(未包括一次风机单耗)趋于下降,说明磨煤机可以达到其设计的最大出力,而且单位耗电量最少。因此,为了保证系统运行的经济性,磨煤机宜在较大出力下运行。磨煤机出粉量与制粉系统单耗关系见图3。

图3 磨煤机出粉量与制粉系统单耗关系Fig.3 Relationsship of mill output and single consumption in pulverizing system

表4 磨煤机出力特性分析的主要数据及其结果Tab.4 Analysis and results of mill capacity characteristics

5 一次风温的影响分析

在实际运行中,提高磨煤机的入口风温可增加磨煤机的出力能力。因为一次风温度升高,对煤的干燥作用加强,使煤比较容易磨碎[6]。因此在给煤量不变时,可减少磨煤机内的再循环煤量和煤层厚度,使制粉电耗降低,同时由于开大热风门、关小冷风门可降低排烟温度和散热损失,并对提高燃烧效率有明显的效果。但是,对于挥发份高的煤种,一次风温太高,增加了自燃的可能性[7],运行不安全,所以在安全允许的条件下推荐维持磨煤机出口温度在上限运行(每天化验煤质1次,一般煤种一定时,挥发份变化不大,根据挥发份不同的煤种,在进行大量试验的基础上得出的结论)。

6 磨碗差压的影响分析

对F磨煤机出力为75 t/h左右,动态分离器转速900~950 r/min之间的相应数据进行分析,相应试验工况的编号为 F13、F14、F15、F16、F17、F18,相关数据表5。

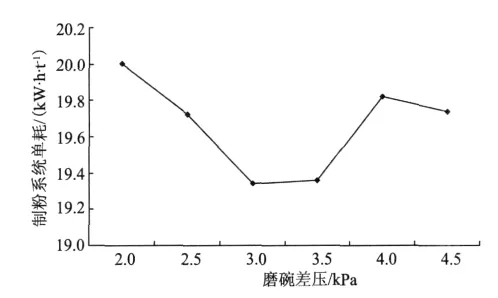

由图4可以看出,磨碗差压过低或过高都会增加制粉系统的电耗,由于磨碗差压是随着磨煤机的负荷率的增加而增加[8],所以最经济的运行方式是保持磨煤机负荷率在80%左右,使磨碗差压在3~3.5 kPa。另外由于单台磨煤机的出力是由锅炉燃煤量及运行的磨煤机台数决定的[9],所以在磨煤机出力保持不变的情况下,还可以通过调整磨煤机入口一次风量使得磨碗差压保持在一个合理的范围,从而降低制粉系统的电耗。

表5 磨煤机磨碗差压特性分析的主要数据及其结果Tab.5 Analysis results of grinding bowl differential pressure characteristics

图4 磨煤机磨碗差压与制粉系统单耗关系Fig.4 Relationship of grinding bowl differential pressurepressure of mill bowl and single consumption of pulverizerin pulverizing system

7 结论

(1)磨煤机分离器转速处于900~950 r/min时,磨煤机的制粉单耗最小为19.10 kW·h/t。

(2)磨辊加载压力和磨辊磨碗间隙有一个最佳匹配关系[10],对该机组磨煤机,磨辊加载压力为21 MPa,磨辊与衬板之间的间隙为10 mm较为经济。

(3)磨煤机在较高的负荷率下运行比较经济。

(4)对于该电厂,经过大量试验确定磨煤机出口温度:控制在73℃以下(38% <Vdaf<41%),控制在65~70℃(41% <Vdaf<45%),控制在63~67℃(45% <Vdaf<48%),控 制 在 65 ℃ 以 下 (Vdaf>48%)。

(5)对于HP型中速磨煤机,最经济的运行方式是保持磨煤机负荷率在80%左右,使磨碗差压在3~3.5 kPa之间。另外由于单台磨煤机的出力是由锅炉燃煤量及运行的磨煤机台数决定的,所以在磨煤机出力保持不变的情况下,还可以通过调整磨煤机入口一次风量使得磨碗差压保持在一个合理的范围,从而降低制粉系统的电耗。

[1]赵仲琥,张安国,王文元.火力发电厂煤粉制备系统[M].北京:中国电力出版社,1999:121-124.

[2]林江.直吹式制粉系统及中速磨煤机运行特性分析[J].中国电力,1999,32(1):25-27.

[3]陈华贵,黄磊.正压直吹式制粉系统优化调整试验分析[J].江苏电机工程,2004,23(6):31-33.

[4]丁轲轲.电站锅炉制粉系统运行参数的优化[J].现代电力,2001,18(4):28-31.

[5]贾鸿祥.制粉系统设计与运行[M].北京:水利电力出版社,1995:175-179.

[6]DL/T 5145—2002火电发电厂制粉系统设计计算技术规定[S].北京:中国电力出版社,2002.

[7]ASME PTC 4—1998锅炉性能试验规程[S].阎维平,译.北京:中国电力出版社,2004.

[8]孟繁兵,齐贵田,孙文选.中速磨煤机制粉系统的优化[J].黑龙江电力,2009,31(2):148-150.

[9]岑可法,周昊,池作和.大型电站锅炉安全及优化运行技术[M].北京:中国电力出版社,2003:134-138.

[10]胡志宏,郝卫东,杨兴森,等.1 000 MW超超临界锅炉制粉系统综合治理[J].电站系统工程,2008,24(6):33-35.