T2D750/22双摇臂抱杆的研制及应用

叶建云,方国庆,李维波,黄超胜,金鹤翔,叶进其,俞宏智,王汉炜

(1.浙江省送变电工程公司,杭州市,310016;2.浙江省建设机械集团有限公司,杭州市,310014)

0 引言

目前输电线路高塔组立的吊装设备主要有塔式起重机、四摇臂抱杆、双平臂抱杆等,这些吊装设备各自存在不同的局限性。塔式起重机的起重量随着工作幅度的增大而减小,起重臂臂端起重量小,而高塔组立要求臂端也有较大的起重量,且拆卸较为困难;四摇臂抱杆自动化程度较低,操作相对复杂,工作效率较低,非工作状态下风载大;双平臂抱杆因不设置内拉线,故对抱杆杆身的要求高,腰环的受力大,且起重臂臂端起重量小。针对220 kV舟山与大陆联网工程2基370 m高塔组立施工的要求和特点,专门研制了T2D750/22双摇臂抱杆。T2D750/22双摇臂抱杆克服了上述缺点。

1 抱杆主要技术参数及总体组成

1.1 抱杆主要技术参数

根据舟山与大陆联网大跨越工程370 m高塔组立施工要求,充分利用先进可靠的技术,确定T2D750/22双摇臂抱杆的主要技术参数[1-10]。额定起重量:220 kN/220 kN;额定起重力矩:7 500 kN·m/7 500 kN·m;允许最大不平衡弯矩:4 050 kN·m;利用等级:U3;工作等级:整机A3,机构M3;起升高度(摇臂铰接点高度):365.231 m;工作幅度:4.0~33.5 m;起升速度:0.5~10 m/min;变幅速度:0~6°/min;回转速度:0~0.2 r/min;设计风速(离地10 m高,10 min平均风速):工作状态10.8 m/s,非工作状态35 m/s;工作温度:-20~40℃。

1.2 抱杆总体组成

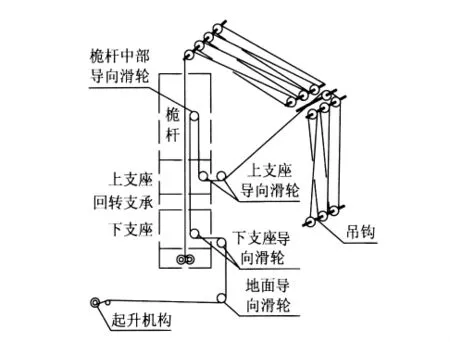

T2D750/22双摇臂抱杆包括桅杆、摇臂防撞装置、回转机构、上支座、摇臂、吊钩、下支座、过渡段、井架加强段、卷扬机段、井架标准段、底座、腰环、井筒吊装系统、变幅机构、起升机构和电控系统等,如图1所示。起升机构和电控系统设置在地面上,井架标准段、卷扬机段、井架加强段、过渡段、下支座、回转支承、上支座和桅杆组成杆身;上支座左右两侧分别用销轴连接摇臂,摇臂上设置有吊钩,变幅机构设置在卷扬机段内,回转支承设置在上支座与下支座之间,杆身通过若干道腰环与高塔塔身连接;起升钢丝绳头端固定于地面起升机构,依次绕过下支座、桅杆、上支座和摇臂头部,尾端固定于吊钩;杆身内设置有起升和变幅钢丝绳防干扰装置。

图1 T2D750/22抱杆总体结构图Fig.1 Structural sketch of T2D750/22 gin pole with double rockers

2 抱杆主要创新技术及特点

2.1 整机性能

T2D750/22双摇臂抱杆整机进行了有限元分析计算和优化,计算结果见图2。抱杆性能参数及技术指标达到国内领先水平,其额定起重力矩为7 500 kN·m,最大工作幅度为33.5 m,起升高度(摇臂铰接点高度)为365.231 m。

图2 有限元计算结果图Fig.2 Calculated results by FEM

2.2 海岛高空抗强台风计算

220 kV舟山与大陆联网工程2基370 m高塔分别位于舟山的大猫山岛和宁波的凉帽山岛上,为台风多发地带,且常年海风较大。为保证T2D750/22双摇臂抱杆的安全性,风载计算参考了不同行业的设计标准,包括GB/T 3811—2008《起重机设计规范》[1]、GB/T 13752—1992《塔式起重机设计规范》[2]、GB 50009—2001《建筑结构荷载规范》[4]、GB 50135—2006《高耸结构设计规范》[5]和 DL/T 5154—2002《架空送电线路杆塔结构设计技术规定》[6]。根据不同标准逐一计算风载荷,再进行计算结果比较,并取计算结果的最大值作为抱杆的设计风载荷。根据高塔所处的地理环境,并结合当地历史气象资料,最后确定工作状态风载荷按10.8 m/s(离地10 m高,10 min平均风速)设计计算,非工作状态风载荷按35 m/s(离地10 m高,10 min平均风速)设计计算,达到了抵御12级强台风的设计标准。

2.3 起升绕绳系统

起升钢丝绳一端固定于地面起升机构,沿抱杆杆身外侧到达下支座,绕过下支座导向滑轮后沿桅杆中心向上绕过桅杆中部导向滑轮,然后再向下回到上支座导向滑轮,最后到达摇臂头部的吊钩,并固定于吊钩,如图3所示。

图3 起升绕绳系统示意图Fig.3 Sketch of hoisting and reeving system

起升钢丝绳的这种穿绕形式在抱杆提升时不需要拆除抱杆的腰环和腰环绳,可以实现抱杆的快速提升。起升钢丝绳从抱杆杆身外侧经下支座导向滑轮转入杆身内侧,虽然经过了安装于下支座上的导向滑轮,但抱杆在此支座以上部分已没有腰环及腰环绳,同时下支座导向滑轮至地面高度范围内的起升钢丝绳的横向位置已处于腰环的外侧,避免了起升钢丝绳与腰环发生干扰的问题,因而可实现抱杆的快速提升。

起升钢丝绳的这种穿绕形式还保证了起升钢丝绳进出导向滑轮槽时的最大偏斜角(即钢丝绳中心线与滑轮轴垂直的平面之间的角度)满足设计规范要求。起升钢丝绳通过桅杆中部导向滑轮后加大了起升钢丝绳在上下两导向滑轮间的距离,从而保证了因上支座旋转而引起的起升钢丝绳与下支座导向滑轮槽间的偏斜角满足文献[1]不大于5°的要求,确保了起升钢丝绳在导向滑轮中运行的可靠性。

2.4 起升和变幅钢丝绳防干扰装置

起升和变幅钢丝绳防干扰装置共设置4组,下边2组设置于下支座内,上边2组设置于上支座上方的桅杆内,每组防干扰装置由上下交错的4个滚轮组成,从而构成了变幅钢丝绳活动通道,如图4所示。变幅钢丝绳穿过上下活动通道后被定位在一定空间内,这样由上支座旋转而引起的变幅钢丝绳空间移动位置就得到了控制,避免了变幅钢丝绳与起升钢丝绳发生缠绕而产生干扰的问题。

图4 起升和变幅钢丝绳防干扰装置示意图Fig.4 Sketch of anti-interference device of hoisting and luffing rope

2.5 双侧力矩控制系统

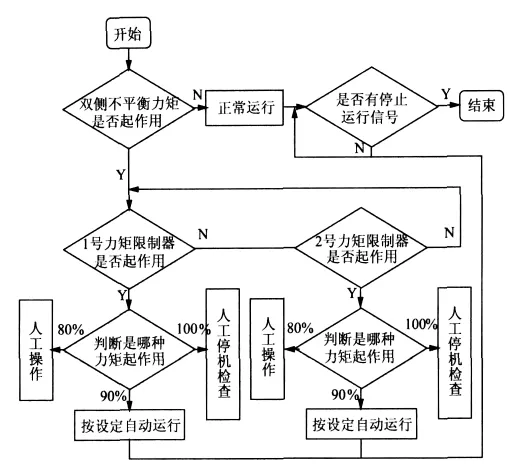

双摇臂抱杆一般是两侧对称起吊构件的,但由于实际操作过程中加载、卸载的不同步,存在两侧力矩不平衡的问题,如不平衡弯矩超出设计值,则会产生非常严重的后果。

双侧力矩平衡系统能自动测量两侧摇臂所受力矩大小,依椐抱杆所能承受的最大弯矩,通过电气控制,禁止起升与变幅机构作出增大不平衡弯矩的动作(起升的升降或摇臂的收放)并发出指示,只允许起升与变幅机构作出减小不平衡弯矩的动作。例如在起升构件时,如一侧的不平衡弯矩达到额定值时,该侧起升机构不能起升只能下降,同时该侧变幅机构只能向内变幅(工作幅度减小)而不能向外变幅(工作幅度增大),直至不平衡弯矩小于额定值时才能解除以上限制,下降时则允许相反动作。双侧力矩平衡系统解决了双摇臂抱杆工作时的不平衡控制问题,使抱杆安全性得到极大的提高。

力矩控制装置包括2组电子式力矩控制器,分别安装于桅杆的两侧,通过感测主弦杆的变形拉力,测算出不平衡弯矩,将该不平衡弯矩与事先标定的不平衡力矩比对,当达到相应控制点时,通过限定各机构的运动方向控制力矩差,从而保证双摇臂抱杆的平衡。双侧力矩控制流程见图5。

图5 双侧力矩控制系统流程图Fig.5 Flow chart of bilateral moment control system

2.6 电气控制

起升、变幅机构采用变频调速控制方式,调速范围广,能够实现慢速平稳就位。在起升和变幅的启、制动处理方面,使用了电机启动预力矩开闸功能及电机停止第6档速度抱闸的概念,避免了起升和变幅机构在重载启、制动过程中出现溜钩的现象。回转采用了力矩电机加涡流的调压调速方式,通过操作手柄带动电位器阻值大小的变化,实现回转的无级宽范围调速,其最慢速度达到了0.02 r/min,涡流制动功能使得回转制动更加平稳,确保了回转的准确定位。电气控制系统框图见图6。

2.7 摇臂防撞装置

摇臂防撞装置安装于桅杆上,由支承架、内外弹簧、内外导向杆和推杆等组成,如图7所示。摇臂相应位置焊有碰块,当变幅机构带动摇臂向桅杆合拢时,摇臂先碰到伸出于桅杆的防撞装置的推杆,然后推动推杆压缩弹簧向桅杆靠拢。当弹簧压缩到极限时,摇臂靠拢运动停止。该装置可防止变幅机构带动摇臂自动合拢时,因惯性倒向桅杆,造成摇臂与桅杆的巨大冲撞,从而造成对抱杆的损伤。

2.8 井筒吊装系统

井筒吊装系统由提升横梁、起吊系统、变幅系统(变幅小车、变幅小卷扬机)等组成,如图8所示。该系统安装于下变幅卷扬机段下方,用于提升井筒。该系统是一套独立的吊装系统,抱杆处于吊装工作状态时,该系统不需要安装;当抱杆杆身需由井架换装成井筒时,安装该系统,井筒吊装完毕后,拆除该系统。

2.9 SC60变频施工升降机

随着高塔组立高度的增加,施工人员往上攀爬的时间越来越长,这样严重消耗了施工人员的体力与时间,并存在一定的安全隐患。SC60变频施工升降机为T2D750/22抱杆的辅助设备,用于高塔施工人员的垂直运送。高塔工作平台的设计高度为212 m,该升降机起升速度为38 m/min,施工人员到达212 m工作平台仅需6 min,有效解决了施工人员的运送问题,明显减轻了施工人员的劳动强度,提高了工作效率。由于高塔井筒比较特殊(井筒为φ1.9 m的圆筒且外侧装有旋转扶梯),不能与常规的施工升降机一样进行附着,因此采用双管专用夹具将支撑管与施工升降机标准节立管相连,保证了导轨架任意高度处均能与井筒进行附着连接。

图8 井筒吊装系统示意图Fig.8 Sketch of hoisting system for lifting mast section

3 样机检测

2008年7月,在厂内对该抱杆进行了型式试验[11],包括技术资料审查、基本参数测量、安全装置检查、空载试验、载荷试验以及结构强度应力试验等。试验表明:各测点应力均未超出结构的许用应力,整体机构安全,有限元分析计算结果与试验结果基本吻合。

2008年10月,在大猫山岛对该抱杆进行了现场试验[12],对各种工况条件下的抱杆机构运转、各部位应力情况进行了整机试验及检测。试验表明:抱杆各机构运转正常,现场试验检测应力与有限元分析计算结果基本吻合。

4 结语

2008年10月,T2D750/22双摇臂抱杆开始在舟山与大陆联网大跨越工程370 m高塔组立施工中使用,并分别于2009年8月、2010年4月顺利完成了大猫山岛、凉帽山岛370 m高塔的组立施工。在1年多的施工时间里,该抱杆经受住了海岛潮湿、腐蚀环境,多次台风和高频率重负荷的考验。实践证明:T2D750/22双摇臂抱杆是一种适合特大型高塔组立施工且安全可靠、方便快捷、性能全面的大型吊装设备,使用该设备组立输电线路高塔能显著提高工作效率、降低安全风险、减轻劳动强度、降低施工成本。

[1]机械工业部起重运输机械研究所.GB/T 3811—1983起重机设计规范[S].北京:中国标准出版社,1984.

[2]GB/T 13752—92塔式起重机设计规范[S].北京:中国标准出版社,1993.

[3]建设部建筑机械综合研究所.GB/T 9462—1999塔式起重机技术条件[S].北京:中国标准出版社,1999.

[4]中华人民共和国建设部.GB 50009—2001建筑结构荷载规范[S].北京:中国建筑工业出版社,2002.

[5]上海市建设和交通委员会.GB 50135—2006高耸结构设计规范[S].北京:中国计划出版社,2007.

[6]西南电力设计院.DL/T 5154—2002架空送电线路杆塔结构设计技术规范[S].北京:中国电力出版社,2002.

[7]顾迪民.工程起重机[M].北京:中国建筑工业出版社,1988.

[8]王文斌.机械设计手册[M].北京:机械工业出版社,2007.

[9]宋曼华.钢结构设计与计算[M].北京:机械工业出版社,2002.

[10]朱天浩,徐建国,叶尹,等.输电线路特大跨越设计中的关键技术[J].电力建设,2010,31(4):25-31.

[11]周焕林,张国富,叶建云,等.舟山大跨越高塔抱杆型式试验方案[J].工程与建设,2009,23(1):44-46.

[12]周焕林,叶建云,罗义华.舟山大跨越高塔抱杆现场试验[J].电力建设,2009,30(8):63-65.