热水自循环系统在氯乙烯合成中的应用

蔡 阳

(南宁化工股份有限公司,广西 南宁,530031)

聚氯乙烯(PVC)是一种在工业和民用市场应用非常广泛的树脂,在电石法聚氯乙烯生产中,其单体——氯乙烯由氯化氢和乙炔在列管式固定床反应器(转化器)中催化合成氯乙烯,反应式如下:

C2H2+HCl→C2H3Cl+124.7kJ·mol-1

转化器管程内为触媒催化剂,走原料气;壳程为热水。由于反应会放出大量热量,考虑到各种因素,反应温度在100~180℃之间转化率最佳,故需移走反应热。原有工艺是使用大功率水泵强制热水循环带走反应热,近年来发展了转化器热水自循环系统,通过把转化热水系统的大循环改为单台转化器的小循环,不仅能满足反应的温度需要,还可以节能降耗,无需增加转化器即可增加产能。本公司应用该技术进行了合成工序的改造,成效显著,特介绍如下。

1 原有的热水强制循环系统

南宁化工股份有限公司有2条PVC生产线,1# 生产线投产于 1983 年,原为 5kt·a-1生产线,经过多次技改扩建为50kt·a-1,合成工序现为28台Φ2400×4710 转化器 (613列管),6 台热水泵,单台水泵 Q=400m3·h-1,电机功率 37kW,正常情况下开 4 备 2;2#生产线投产于 2005 年,为 60kt·a-1生产线,合成工序为36台Φ2400×5600转化器(827 列管),3 台热水泵, 单台水泵 Q=720m3·h-1,电机功率75kW,正常情况下开2备1。

热水强制循环即是使用大功率的水泵把热水槽里的去离子水输送到转化器夹套,转化器热水进、出口全开,热水吸收反应热量后汇集到换热器,经常温工业水冷却后回到热水槽进行循环,工艺流程见图1。

图1 热水强制循环系统工艺流程图

2 热水自循环系统原理和工艺流程

2.1 热水自循环系统原理及热量衡算

利用热动力学原理,在转化器水路上增加气液分离器,当转化器夹套内的热水吸收反应热后,密度降低,温度升高,少量热水由于吸收了大量的热量汽化成水蒸汽,形成汽水混合物一起升上顶部气液分离器,部分蒸汽及高温热水在常压的气液分离器内减压释放,带走了大部分热量,同时进行汽液分离,降温后的热水借液柱高度差及密度差重新回流至转化器夹套继续循环换热,这样热水即可在转化器夹套中自行循环,无需借用外力来促其循环。

由于热水蒸发会带走部分水量,按60kt·a-1PVC产量计算,则:

1h 生产的 PVC 量为:60000/8000=7.5t·h-1

聚合收率93%,消耗的氯乙烯单体为:7.5t/h/93%=8.06t·h-1=129.03kmol·h-1

总的反应热为:129.03kmol·h-1×124.7kJ·mol-1=1.61×107kJ·h-1

查表得水的蒸发潜热 ΔHv=40735.323kJ·mol-1,则蒸发的水量:

Q补=1.61×107×18×10-3/40735.323=7.11m3·h-1

由计算可知,只需开1台水泵即可满足生产需要,同时也可以得知原有上水阀门过大,需另外增加支管为转化器持续补充热水保证循环量。

2.2 热水自循环系统工艺流程

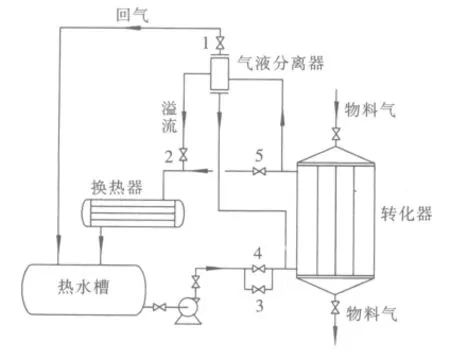

转化热水自循环工艺流程图见图2。

图2 热水自循环系统工艺流程图

原始开车时,关闭气液分离器热水溢流管阀门2,打开回气管阀门1,全开转化器热水进、出口阀(原有阀门4、5),利用转化器和气液分离器的高度差进行热水升温,等热水槽温度达到80~85℃后通入物料气开车,生产正常后即可打开溢流管阀门2,关闭阀门4、5,调节好补充水阀门3给转化器补充热水,转为热水自循环工艺。

需要注意的是,为了减少管路气阻,热水溢流管、回气管配管至热水槽时应保持一定的坡度,而不是按一般的横平竖直原则来配管。

此外,由于下一个工序——精馏工序也使用同一个热水槽的热水,自循环会使槽内热水温度下降,达不到精馏的工艺要求,此时可以选2台温度高的转化器切换到强制循环,以补充热水槽损失热量,或是不切换直接补加蒸汽以提高槽内热水温度。

3 应用效果和经济效益

3.1 效果

首先解决了转化器的超温汽化现象。以前使用强制循环时常能听到转化器发出砰砰的响声,那是由于转化器局部温度过高导致热水汽化,循环热水通不进去,积气在夹套内发出的声音,不仅易造成触媒过快失效,生产负荷也无法提升。改造为热水自循环后再未发生过这种现象。

其次是大大减少了热水泵使用台数,延长了水泵的使用寿命,相应也减少了维修频率。

最后是显著地提高了生产能力,1#生产线原先最高乙炔流量为1600m3·h-1,改造后提升到了1900m3·h-1;2# 线原先最高乙炔流量为 2400m3·h-1,改造后提升到了3000m3·h-1,不用增加转化器就把氯乙烯单体产能总量提高了约2万t·a-1。

3.2 经济效益

经过应用热水自循环后,1#线由于扩建时热水系统未合并,需开2台热水泵,2#线开1台即可,使用水泵数量减少了50%,按全年运行8000h计算,动力电单价为 0.5 元·(kW·h)-1,则每年可节约动力电费用为:

1#线:37kW×2×8000h×0.5 元 /kW·h=29.6 万元

2#线:75kW×1×8000h×0.5 元 /kW·h=30 万元

4 结语

相对于热水强制循环工艺,热水自循环工艺运行费用明显降低,而且尚未计算由于产能扩大而使成本下降带来的效益,虽然改造有一定的初期投资,但节约的费用一年即可抵消,操作简单,安全环保,优势是很明显的。其劣势在于低负荷生产时用不起来,还是得使用强制循环,不是“全天候”通用。

目前,国内大多数电石法聚氯乙烯生产企业都改造投用了热水自循环工艺,以达到节能降耗的目的,新生产线若从设计阶段就采用热水自循环工艺,则一次性投资比强制循环要降低很多,值得推广使用。