甘蔗糖厂滤泥中叶绿素微波辅助提取工艺优化

郭海蓉,王晓飞,李媛媛

(广西大学轻工与食品工程学院,广西 南宁 530004)

甘蔗糖厂滤泥中叶绿素微波辅助提取工艺优化

郭海蓉,王晓飞,李媛媛

(广西大学轻工与食品工程学院,广西 南宁 530004)

通过响应面法分析优化微波辅助提取甘蔗糖厂滤泥中叶绿素的工艺条件,并与传统溶剂法进行比较分析。结果表明微波辅助提取滤泥中叶绿素的最佳工艺条件为:微波辐射时间60s,提取温度34℃,液料比7∶1(mL/g),最大提取量预测值为0.280mg/g,实测值为0.277mg/g,叶绿素提取量比传统工艺高出6.95%,且提取时间大大减少。

响应面法;甘蔗糖厂;滤泥;微波;叶绿素

叶绿素是脂溶性卟啉类化合物,不溶于水,为光合作用的主要物质[1]。叶绿素广泛应用于食品、医药和日用化学工业中,在食品方面,我国1982年6月就将叶绿素铜钠盐列为食品添加剂;在医药方面,叶绿素有极好的消炎、促进愈合作用,还可防治感冒等症状;在日用化学工业上,利用叶绿素的光敏特性,可用作彩色胶片的敏化剂,还可把它作为染料给羽毛上色等[2]。因此,叶绿素有广阔的开发价值和应用空间。甘蔗糖厂在制糖时排出大量的滤泥,含有大量的叶绿素,至今还未有很好利用,若能将滤泥中的叶绿素提取出来,将大大提高糖厂的经济效益[3]。响应面分析法是采用多元二次回归方法作为函数估计的工具来拟合因素和响应值之间的函数关系,依此可对函数的响应面和等高线进行分析寻求最佳工艺参数。微波辅助萃取法是一项不同于传统萃取法的新萃取方法,具有高选择性、溶剂用量少、能耗低、升温均匀、速率快等特点,近年来在工业、分析、检测等领域的应用越来越广泛[4]。

本实验选用甘蔗糖厂滤泥为原料,微波辅助提取叶绿素,并对其提取工艺进行优化,旨在实现滤泥的高效利用,并为叶绿素分离纯化提供一定的理论参考。

1 材料与方法

1.1 材料、试剂与仪器

甘蔗糖厂滤泥 广西南宁金光糖厂;95%乙醇 广西上思糖厂。

DWF-90电动植物粉碎机 上海微型电机厂;S7A79三星微波炉 苏州三星电子有限公司;78HW-1型恒温磁力搅拌器 杭州仪器表电机厂;HH.S21-6型电热恒温水浴锅 北京长安科学仪器厂;UV- 2501PC紫外可见分光光度计 日本岛津公司。

1.2 方法

1.2.1 叶绿素的测定

根据叶绿素a和叶绿素b分别于波长678、660nm两处有吸收峰,以乙醇做溶剂大概蓝移15nm,即在663、645nm处有吸收波峰。本实验采用分光光度法测定叶绿素含量,主要是以Arnon计算法为基础。

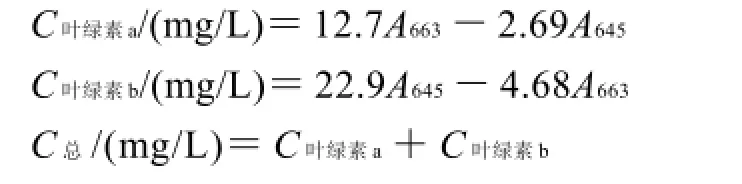

叶绿素质量浓度的Arnon法计算公式:

式中:Ca、Cb为叶绿素a、b的质量浓度;C总为总叶绿素的质量浓度;A663、A645分别为叶绿素溶液在波长663nm和645nm处的吸光度。

1.2.2 滤泥中叶绿素的微波辅助提取方法

称取一定量(50g)经烘干粉碎的滤泥,置于锥形瓶内,加入一定量95%乙醇溶剂,分别用溶剂提取法和微波辅助提取法进行多次提取滤泥中的叶绿素,直到提取液无色为止。真空抽滤得到提取液,收集滤液,滤泥用一定体积的95%乙醇溶剂洗涤,滤出洗液至提取液中,记录提取液的总体积,通过紫外分光光度计测出663、645nm处的吸光度,根据Arnon公式即可计算出叶绿素的含量。

1.2.3 叶绿素单因素试验

在提取过程中,利用单因素试验对影响叶绿素提取量的微波功率、微波辐射时间、提取温度、液料比、提取时间5个因素进行考察。

1.2.4 响应面试验设计及数据处理

在一定的微波功率和提取时间下,以微波辐射时间、提取温度、液料比3因素为自变量,叶绿素提取量为指标,利用响应面分析程序(response su rface analysis,RSA)进行试验设计及数据分析。

2 结果与分析

2.1 单因素试验结果

2.1.1 微波辐射时间对叶绿素提取量的影响

准确称量粉碎后的滤泥50g 5份,分别加入95%乙醇100mL,然后在微波炉中依次辐射处理0、30、50、70、90s,用95%乙醇在常温下提取1h后过滤,再加200mL 95%乙醇冲洗至无色,通过测定提取液中叶绿素的吸光度,根据Arnon公式计算出叶绿素的含量进行比较,确定较好的微波辐射时间。

图1 微波辐射时间对叶绿素提取量的影响Fig.1 Effect of microwave irradiation time on extraction rate of chlorophyll

从图1可以看出,微波处理0s(即传统提取方法),所得到的叶绿素含量最低,而辐射后的叶绿素的提取量明显提高,而且相差较大。其原因可能是滤泥经微波辐射后,温度升高,加快了溶剂分子与滤泥微粒之间的运动(如布朗运动和分子扩散运动),提高了传质速度与强度,使叶绿素快速溶解到乙醇中。微波辐射50s左右时效果最好,其原因是随着辐射时间的增加,扩散传质速度越来越快,但由于微波具有热效应,随着温度的不断升高,叶绿素性质越来越不稳定,使部分叶绿素分解,导致叶绿素含量降低。

2.1.2 不同功率对叶绿素提取量的影响

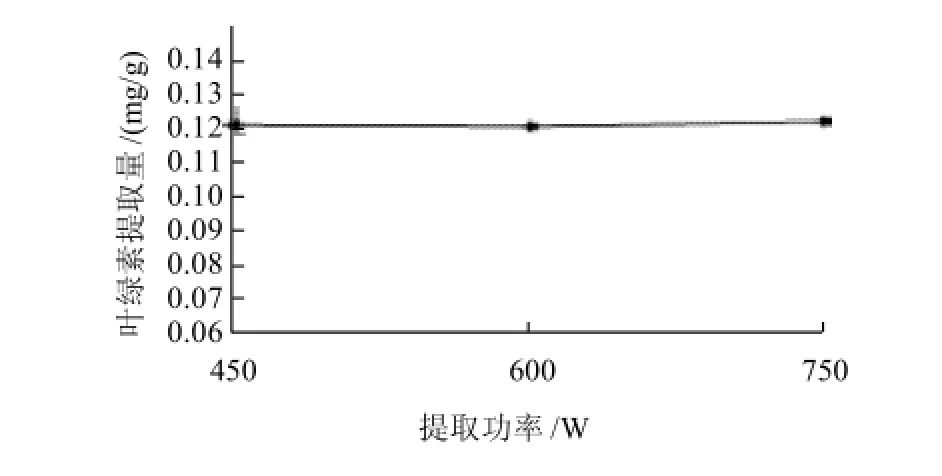

其他条件同2.1.1节,研究不同微波炉功率450、600、750W对叶绿素提取量的影响,测定各个样品的提取液中叶绿素的吸光度,并计算叶绿素含量以进行比较。

图2 提取功率对叶绿素提取量的影响Fig.2 Effect of microwave power on extraction rate of chlorophyll

由于受设备的限制,对微波功率调试3档。从图2可知,微波功率的影响不大。分析其原因可能是所处理物理量比较小,即使在低功率上,微波所释放的能量完全超过滤泥所需能量。综合考虑,选择功率为600W进行实验。

2.1.3 提取溶剂用量对叶绿素提取量的影响

其他条件同2.1.2节,在滤泥中分别按液料比5∶1、6∶1、7∶1、8∶1、9∶1、10∶1加入95%酒精溶剂,叶绿素提取量结果如图3所示。

图3 液料比对叶绿素提取量的影响Fig.3 Effect of liquid-to-material ratio on extraction rate of chlorophyll

从图3可知,随着液料比的增加,叶绿素的提取量也随之增加。在液料比5∶1~8∶1范围内,由于乙醇用量较少,叶绿素在提取液中的含量增长稍快,溶剂中的叶绿素与滤泥中的叶绿素很容易形成传质平衡,随乙醇用量的增加,提取液中叶绿素含量降低,叶绿素传质平衡右移,从滤泥中向提取液中扩散,叶绿素的提取量增加。当乙醇量超过一定比例后,滤泥内的叶绿素大部分都被萃取出来,这时再加入溶剂效果就不明显,提取叶绿素的量增势趋于平缓。

2.1.4 提取温度对叶绿素提取量的影响

图4 提取温度对叶绿素提取量的影响Fig.4 Effect of extraction temperature on extraction rate of chlorophyll

从图4可以看出,叶绿素的提取量随温度的升高而增加,在15~0℃增长明显。随温度的升高,叶绿素分子热运动加剧,将加快传质的速率;同样温度的升高,使得叶绿素提取过程的传质平衡右移,叶绿素提取量开始增加。当温度超过40℃,开始下降,最后趋于平缓,随着温度升高,超过60℃,叶绿素提取量减少,所需提供的能耗则相应的增加。

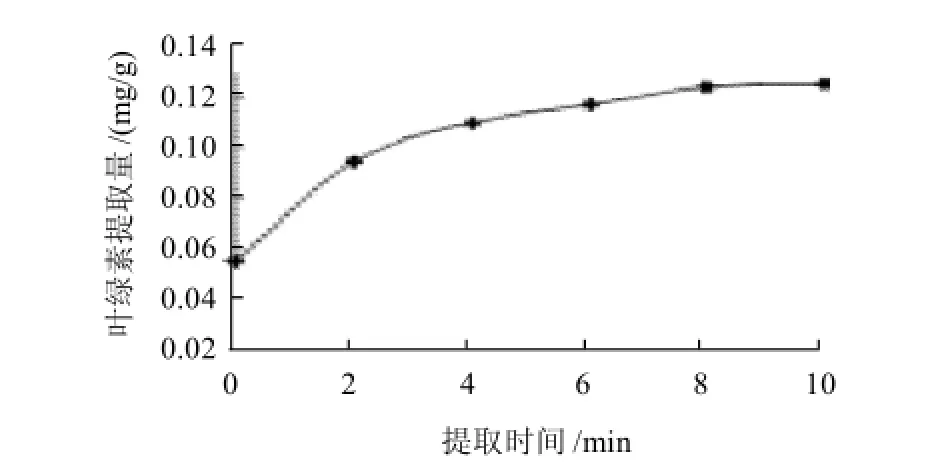

2.1.5 提取时间对叶绿素提取量的影响

图5 提取时间对叶绿素提取量的影响Fig.5 Effect of extraction time on extraction rate of chlorophyll

从图5可知,提取量随着提取时间的延长,开始增加迅速,最后趋于平缓。微波预处理后,滤泥组织结构遭到破坏,叶绿素传质扩散阻力急剧下降,在80min左右时,大部分叶绿素已经扩散溶解到溶剂当中,而传统的提取要4~12h才能提取完全,显示了经微波处理后扩散迅速的特点。当提取时间超过80min时,叶绿素的提取量增加不明显,主要是由于叶绿素大部分已经被提取出来。在后期的浸提过程中,由于试验周围环境的影响,可能会导致已提取的叶绿素变质而使其含量下降。综合考虑,选择提取时间为80min。

2.2 响应面分析法对叶绿素提取工艺的优化

根据单因素试验结果可知,不同微波功率对叶绿素提取的影响差别甚微,提取时间达到80min后,叶绿素的提取量几乎不变,其他因素的影响均呈现先增后减趋势,存在极值点,故在微波功率600W和提取时间80min下,选取辐射时间、提取温度、料液比3个因素为自变量,叶绿素提取量为响应值,采用响应面分析法在3因素3水平上对叶绿素提取过程优化,达到最大限度提取叶绿素的目的。试验因素与水平设计见表1。

表1 叶绿素提取工艺响应面分析因素及水平Table 1 Factors and levels in response surface analysis

对X1微波辐射时间、X2提取温度、X3液料比各水平进行编码:Z1=(X1-50)/10,Z2=(X2-30)/10,Z3= (X3-8)/1,以Z1、Z2、Z3为自变量,以叶绿素提取量Y为响应值,分析方案及试验结果见表2。

表2 叶绿素提取工艺响应面试验设计及结果Table 2 Experimental design and results for response surface analysis

对表2数据进行回归分析,获得甘蔗滤泥叶绿素提取量对编码自变量微波辐射时间、提取温度、料液比的二次多项回归方程:

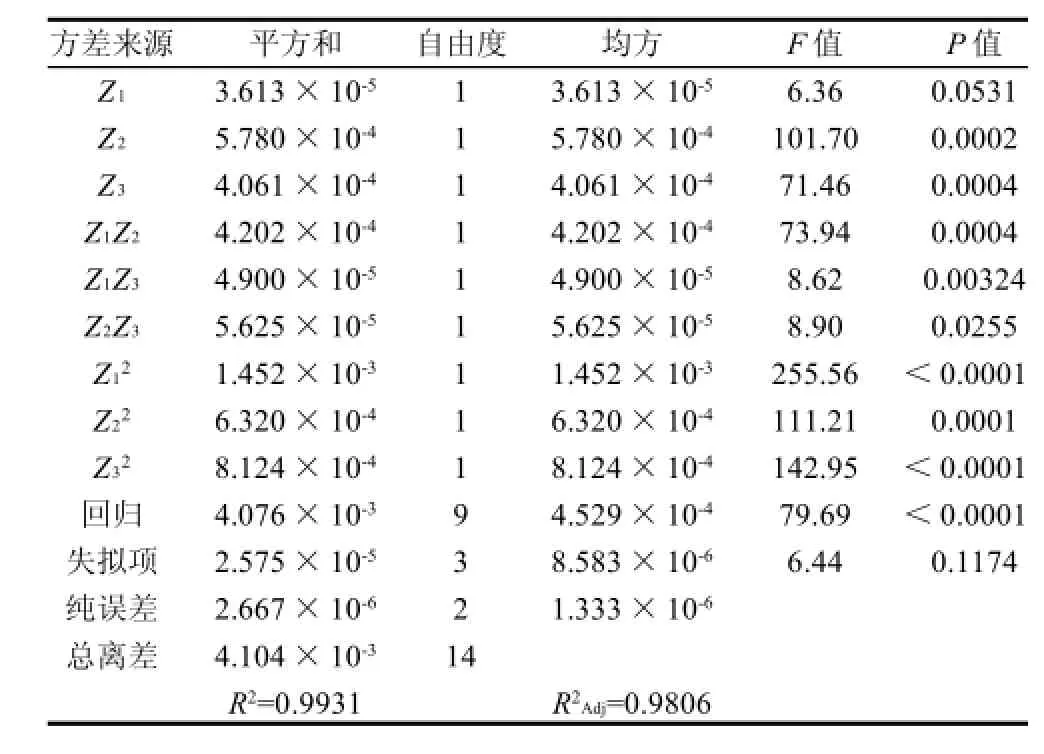

回归方程中各变量对响应值影响的显著性由F检验来判定,P值越小,则相应变量的显著程度越高,模型的分析见表3。由表3可以看出,校正系数为0.9806,表明此模型有较好的拟合度,且试验所选的3个因素间均存在显著影响。

表3 回归方程方差分析结果Table 3 Variance analysis of the regression equation for extraction rate of chlorophyll

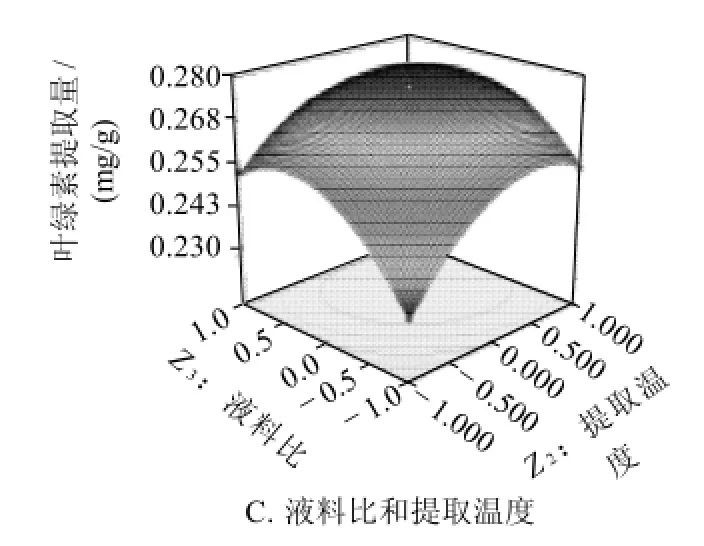

根据回归方程做出相应的响应面图及其等高线图,以确定微波辐射时间、提取温度、液料比3因素对叶绿素提取量的影响,结果见图6。

图6 各因素交互作用响应面及等高线图Fig.6 Response surface and contour plots of Y=f(Z1, Z2and Z3)

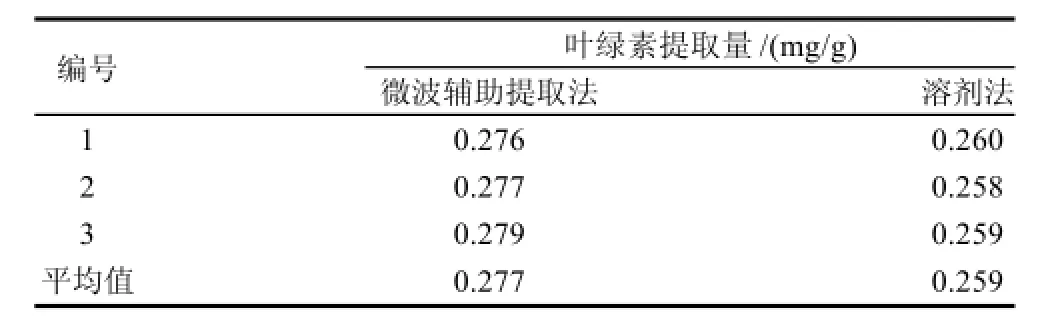

从响应面的最高点和等高线可以看出所选的范围内存在极值,分析得到最大响应值(Y)对应编码值为Z1=-0.033、Z2=0.416、Z3=0.122,即在微波辐射时间60s、提取温度34℃、液料比7∶1时提取量最大值为0.280mg/g。分别采用按响应面法优化得到的最佳微波辅助提取条件和传统溶剂法提取甘蔗滤泥中的叶绿素,比较两种方法,结果见表4。

表4 两种方法的叶绿素提取结果对比Table 4 Comparison of extraction rates of chlorophyll extracted by two methods

从表4可知,微波辅助提取法的叶绿素提取量均高于传统提取法,通过计算平均值可以看出微波法比传统法高出6.95%,与理论预测值(0.280mg/g)相比相对误差为1.07%。一方面,由于滤泥中的叶绿素是以叶绿蛋白的形式存在,微波预处理滤泥原料时,除了发生热效应外,同时由于微波磁场力作用,使得叶绿素和叶蛋白迅速分离。这样叶绿素在后期的提取过程中,更加容易地溶解在溶剂中;但是传统溶剂提取法在提取过程中,部分叶绿素仍然和叶蛋白结合,没有分离,所以即使经过长时间的提取,叶绿素提取量也要相对低一些;另一方面,甘蔗糖厂滤泥经过微波预处理过程后,形成很多微小裂洞,可以使得叶绿素能够自由的渗出,进入乙醇溶剂当中。

3 结 论

在单因素试验基础上,采用响应面分析法,建立二次多项数学模型,依据回归分析得到微波辅助提取甘蔗糖厂滤泥中叶绿素的最佳工艺条件为:微波辐射时间60s、提取温度34℃、液料比7∶1(mL/g),在此条件下,最高提取量预测值0.280mg/g,实测值0.277mg/g,叶绿素提取量比传统工艺高出6.95%,且提取时间大大减少。

[1]保国裕. 从甘蔗中提制若干保健品的探讨[J]. 甘蔗糖业, 2003, 2(1)∶40-46.

[2]陈晓山, 黄谷亮. 蔗叶提取叶绿素试验[J]. 广西轻工业, 2005, 21(5)∶12-13.

[3]霍汉镇. 甘蔗综合利用的新途径[J]. 广西蔗糖, 2003, 4(12)∶ 28-30.

[4]罗庆锋. 叶绿素的研究进展及叶绿素铜钠的开发利用[J]. 林产化工通讯, 1995, 29(1)∶ 32-33.

[5]任清国, 于才渊, 丁洁. 微波处理萃取蚕沙中叶绿素的研究[J]. 辽宁化工, 2004, 33(11)∶ 624-626.

[6]黄晓德, 赵伯涛. 西兰花叶叶绿素提取及叶绿素铜钠盐制备工艺研究[J]. 中国野生植物资源, 2007, 26(3)∶ 45-47.

[7]张鸿发, 励建荣, 童军华. 从海带中提取叶绿素的研究[J]. 武汉工业学院学报, 2000, 22(3)∶ 9-11.

[8]徐清海, 明霞. 天然色素的提取及其生理功能[J]. 应用化工, 2005, 34(5)∶ 268-271.

[9]CSIKTUSNADI KISS G A, ESTHER F, CSERHATI T, et al. Optimization of the microwave-assisted of pigments from paprika (Capsicum annuum L.) powder[J]. Journal of Chromatography A, 2000, 889(1/2)∶ 41-49.

[10]陈山, 王弘, 卢家炯. 甘蔗制糖业副产物的综合利用[J]. 食品与发酵工业, 2005, 31(1)∶ 103-107.

[11]BUDZINSKI H, LETELLIER M, GARRIGUES P, et al. Optimization of the microwave-assisted extraction in open cell of polycyclic aromataic hydrocarbons from soils and sediments∶ study of moisture effect[J]. Journal of Chromatography A, 1999, 837(1/2)∶ 187-200.

[12]李亚娜, 林永成, 余志刚. 响应面分析法优化羊栖菜多糖的提取工艺[J]. 华南理工大学学报∶ 自然科学版, 2004, 32(11)∶ 28-32.

[13]崔凤杰, 许泓瑜, 舒畅, 等. 响应曲面法优化灰树花水溶性多糖提取工艺的研究[J]. 食品科学, 2006, 27(11)∶ 142-147.

[14]王岩, 迟玉杰. Q2响应面法优化超临界CO2萃取蛋黄油工艺的研究[J]. 食品工业科技, 2008, 29(7)∶ 173-175.

[15]REVERCHON E, LMABERTI G, SUBRA P. Modeling and simulation of the supercritical adsoprtion of complex terpene mixtures[J]. Chem Eng Sci, 1998, 53(20)∶ 3537-3544.

[16]AKASE S, YOSHIKAWA T. Pigment analysis of marine microalgae by TLC and HPLC methods[J]. Suisan Zoshoku, 1999, 47(4)∶ 511-518.

[17]SHU Y Y, KO M Y, CHANG Y S. Microwave-assisted extraction of ginsenosides from ginseng root[J]. Microchemical Joumal, 2003, 74(2)∶131-139.

[18]Van DUYN M A, PIVONKA E. Overview of the health benefits of fruit and vegetable consumption diete dics professional∶ selected literature[J]. J Am Diet Assoc, 2000, 100(12)∶ 1511-1521.

Optimization of Microwave-assisted Extraction Process for Chlorophyll from Filter Mud in Sugar Cane Mill Factories

GUO Hai-rong,WANG Xiao-fei,LI Yuan-yuan

(College of Light Industry and Food Engineering, Guangxi University, Nanning 530004, China)

Response surface analysis was used for optimizing the microwave-assisted extraction of chlorophyll from filter mud in sugar cane mill factories. The results showed that the optimal conditions for microwave-assisted extraction of chlorophyll were microwave irradiation time of 60 s, extraction temperature of 34 ℃ and material-to-liquid ratio of 1∶7 (g/mL). Under these conditions, the predicted chlorophyll yield was 0.280 mg/g, which was close to the actual chlorophyll yield of 0.277 mg/g. Compared with the traditional extraction, microwave-assisted extraction revealed an enhanced yield of chlorophyll by 6.95% with considerably time-saving benefits.

response surface analysis;sugar cane mill;filter mud;microwave;chlorophyll

TS249.4

A

1002-6630(2011)16-0201-05

2011-07-04

广西科学基金项目(桂科基0663023)

郭海蓉(1962—),女,副教授,硕士,研究方向为糖料资源功能研究与综合利用。E-mail:ghrsyh@gxu.edu.cn