异厚度6005A铝合金激光拼焊数值模拟

张天宇, 陈 华

(长春工业大学材料科学与工程学院,吉林长春 130012)

0 引 言

在当今运输制造行业中,为了减轻运载工具的自重,越来越多地采用轻金属材料提高运输效率。而铝合金具有塑性好、低密度、易于加工成形、耐大气腐蚀及无低温脆性转变等诸多优点被广泛应用于汽车轻量化、高速轨道客车等[1-3]。铝合金激光拼焊是将若干不同大小型材的铝合金进行自动拼合、焊接而形成一块整体型材、板材、夹芯板等的主要方法。由于激光焊接是一种快速且不均匀的热循环过程,焊缝附近会产生很大的温度梯度,在整体结构中会出现由于温度梯度造成的不同程度热应力,这些都是影响焊接结构质量和使用性能的重要因素之一,因此,调节设置激光参数,使得铝合金激光拼焊时能得到满意的焊缝质量是一个前沿热点问题[4]。

有限元的建模、边界条件及载荷的合理设计及简化是保证模拟激光拼焊焊接时,热-结构耦合计算准确性的前提。激光拼焊时应力与应变产生的根本原因在于焊接过程中不均匀的加热和冷却,而对激光焊接温度场的研究是分析激光焊接应力和应变的前提,温度场模拟的准确性又取决于焊接热源的模型。目前,绝大多数文献对焊接温度场的热源加载进行了简化处理,例如采用高斯热源模型模拟电弧焊温度场,又如采用高斯热源及内热源结合的方式对深熔焊温度场进行模拟,此外还有双椭球型热源等其它热源模型。但是这些简化的热源模型都忽略了焊接过程中金属的填充,使得模拟结果必然会产生一定量的偏差[5-6]。ANSYS的高级应用“生死”单元技术可以很好地解决焊接时金属的填充问题。利用“生死”单元法模拟铝合金激光拼焊时金属的熔敷过程无疑是对设计焊接工艺、减少焊接缺陷、控制焊缝成形质量具有重要的理论指导意义和实际应用价值[7]。

1 有限元分析模拟过程

1.1 热源的模型

在异厚度铝合金激光拼焊时,随着光斑的移动,焊缝处的熔敷金属以液态形式从下至上逐步填充焊缝直到焊接完成。由于激光是高密度的能量光束,因此,焊缝金属从固态到液态的升温时间极短,本实验假设焊缝金属的加热升温阶段为0.01 s。通过文献得知,焊缝表面金属受到高斯热源模型热流密度,焊缝纵向深度为小孔模型热流密度,因此,直接将焊接熔池金属温度假定为某一固定值(约为1 800~2 100℃),同时,由于激光拼焊的焊缝缺陷径向尺寸较小,因此,将焊缝熔敷金属温度作均匀化处理。

在模拟焊接过程中,利用APDL语言编制子程序对焊缝单元按Z,Y,X从小到大的顺序排序,使得模拟焊接时熔敷金属从下到上逐步填充焊缝。求解计算前先将焊缝单元全部“杀死”,在后续求解过程中将焊缝单元按排列好的顺序激活单元,同时对激活单元的节点施加温度载荷。最后,当该激活单元在规定的焊接时间内完成计算后删除该激活单元的载荷,再继续依次激活单元加载直至焊接完成。

1.2 边界条件

激光拼焊时热能的损失主要是金属表面跟空气的对流换热和热辐射作用有关。随着温度的升高,热辐射越来越强烈。这里把表面换热系数(α)看成是对流换热系数(αb)和热辐射换热系数(αc)的总和,即:

因此,边界条件为:

式中:k——材料导热率;

n——边界表面外法线方向;

T——焊件表面温度;

T0——周围介质温度,文中取20℃。

1.3 相变潜热

焊接过程中熔敷金属经历了固态-液态-固态物理相变过程,在相变过程中又伴随着吸热与放热的过程,可见相变潜热会对温度场造成一定的影响。可以采用等效比热容法来计算相变潜热的影响。

等效比热容法是通过对比热容量在材料的熔化温度范围内迅速上升或下降的变化来计算相变潜热对结构热焓值的影响。等效比热容法按下式计算:

式中:C——不考虑相变潜热时的比热容;

Cβ——等效比热容;

ΔT——凝固温度范围;

ΔQ——相变潜热[8]。

1.4 光致等离子体和熔池对流的影响

在激光拼焊时等离子体位于工件表面上方,对激光束产生反射和折射作用,焊接时造成一定的能量损失,在模拟过程中适当地减小激光束的效率系数来考虑。

因为“生死”单元法是逐步激活焊缝单元,所以,熔池对流对温度场造成的影响就通过增加有效液体热传导率来近似考虑对流的增强,即适当提高熔点温度以上的导热系数来近似地考虑熔池对流的影响。

2 有限元模型的建立

2.1 网格划分

由于异厚度激光拼焊是非线性瞬态的热过程,温度变化范围很大,因此,必须考虑铝合金的力学性能随温度的变化而变化。对温度范围内未知的数值采用插值法进行估算,对温度范围外未知的数值采用外推法软件自动运算取值,铝合金力学性能见表1。

表1 铝合金力学性能

模拟试件采用异厚度的6005A铝合金试板,尺寸分别为200 mm×50 mm×4 mm和200 mm ×50 mm×3 mm。选择 3D热实体单元SOILD70和3D结构单元SOILD185。由于激光焊接是一种高密度的能量光束,有效加热区域非常小,焊缝宽度也很小,假设焊缝宽度为1 mm。由于激光焊接时能量主要作用于焊缝,且热影响区不是很大,因此,对焊缝中心附近采用密集型网格划分以保证模拟计算时的精度。远离焊缝热影响区的地方由于温度梯度不是很大,因此采用相对较大的网格,如图1所示。

图1 网格划分

焊缝中心处非斜边网格尺寸约为0.25 mm ×0.33 mm×1 mm。单元总数为4 680,节点总数为6 696。

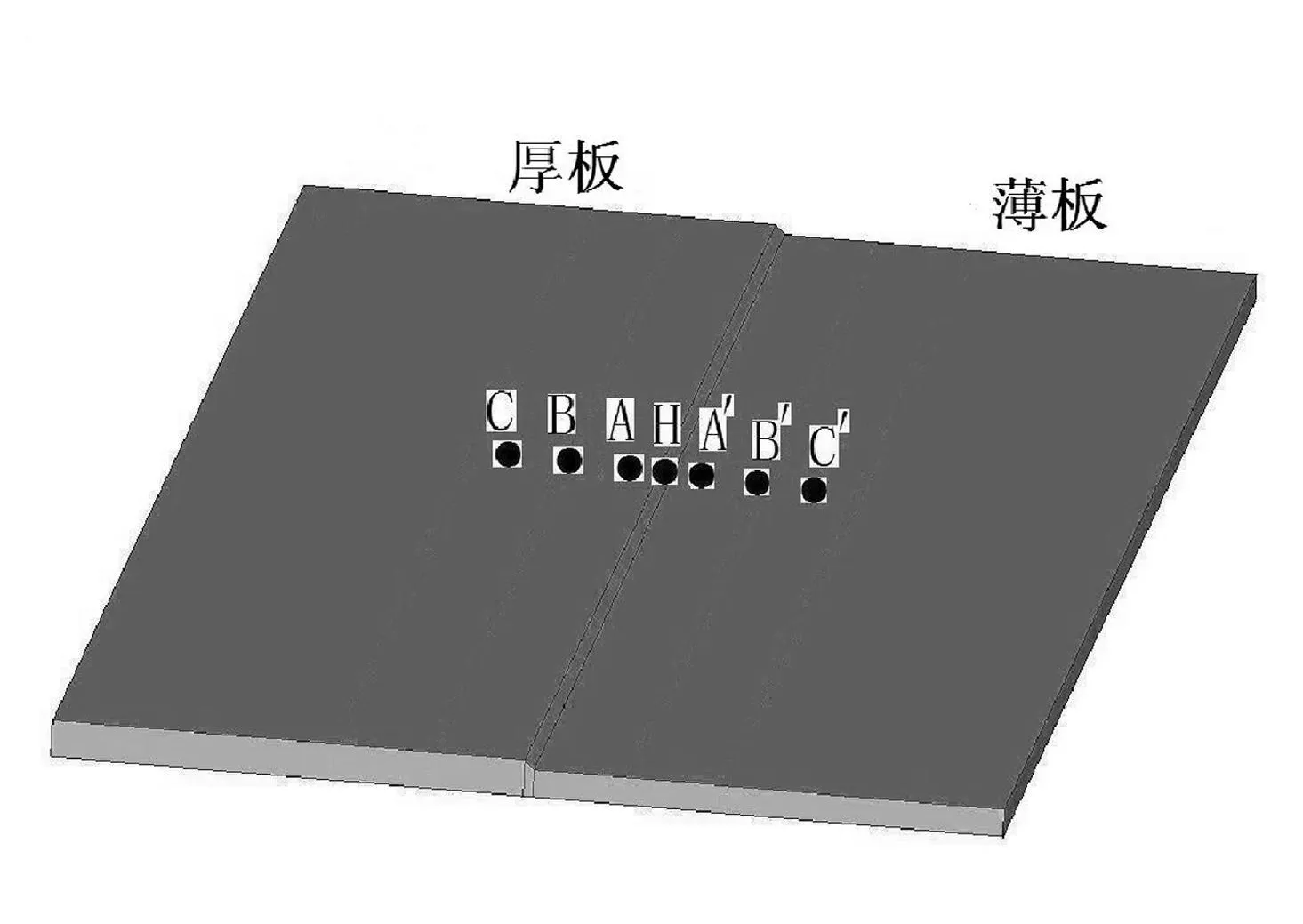

2.2 测量点的选定

在薄厚板距端面100 mm,距焊缝中线3,8,13 mm处分别取3点A,B,C和A′,B′,C′,作为热影响区的测量点。另在焊缝区距端面100 mm处取中心点H作为焊缝测量点,如图2所示。

图2 试件测量点分布

3 模拟结果

当激光的入射功率P0=2 500 W,焊接速度V=10 mm/s,激光光斑半径R0=0.4 mm,热效率η=70%时,得出以下数据及分析结果。

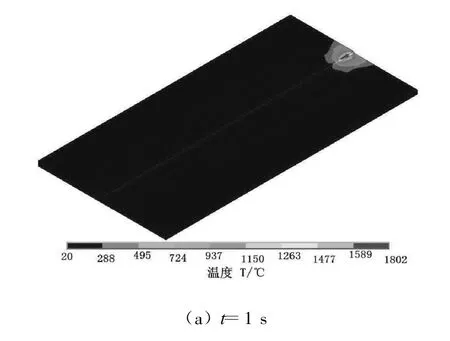

3.1 激光拼焊过程中的温度场分布

不同焊接时刻的温度场云图如图3所示。

当激光移动1 s后,试件上形成了准稳态温度场。随着热源不断地前移,前方未焊处也被稍许预热,因此,每当热源到达一处,温度峰值不断地达到新高。

图3 不同时刻温度场的云图

焊缝中点H温度循环如图4所示。

图4 焊缝中点H温度循环

从图4可以看出,由于铝合金的导热系数大,激光拼焊时焊缝处铝合金升温、降温这一过程在很短的时间内完成。在激光将要到达前,温度涨幅才将近200℃,而当热源到达测量点H时,温度瞬间上升到1 800℃以上,平均温度梯度达到500℃/s以上。当热源走后,又快速降温到400℃左右再逐步缓慢降温。

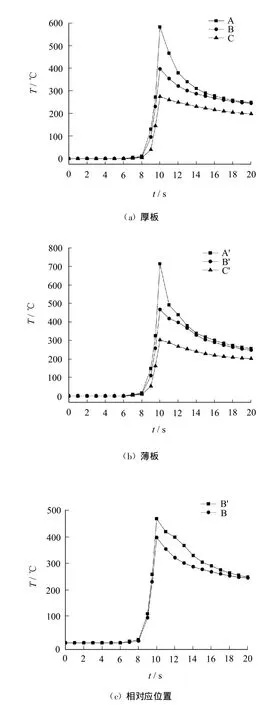

3.2 热影响区的温度循环

薄厚板测量点的温度变化如图5所示。

图5 不同测量位置的温度循环对比

从图5(a)和(b)中可以看出,热影响区测量点峰值不同,离焊缝中心位置越近的点,其能达到的最高温度越高(A点为569℃,A′点为712℃)。同一试板越靠近焊缝中心位置的测量点,其从室温升高到峰值温度所需要的时间越短(A点为10.5 s,B点为11 s,C点为11.8 s)。从测量数据结果可以看出,铝合金激光拼焊时热影响区的温度梯度非常大,最大处可达120℃/mm,较小处也达到了60℃/mm,这就造成了热影响区的热应力集中。薄厚板相同对应测量点各时刻的温度都不相同(见图5(c)),通过对比可以看出,薄板的温度场范围比厚板大,同一对应点的时刻温度也高于厚板。这是由于在相同的热输入量时,薄板的加热体积比厚板小,因此升温、降温皆略快于厚板,产生的温度梯度也稍微大些,导致薄板熔池尺寸及熔化范围都比厚板稍大些。

3.3 焊接应力场分布

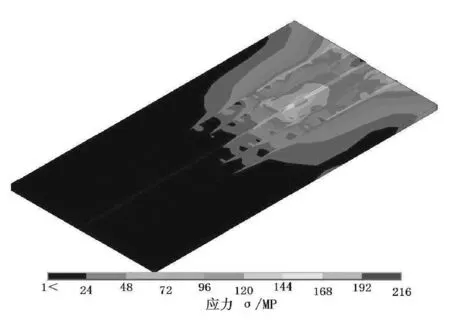

激光拼焊5 s时应力场的等值分布云图如图6所示。

图6 焊接5 s时应力场云图

从图6可以看出,异厚度6005A铝合金激光拼焊时热应力场分布规律与普通熔焊方法时的分布相似。整个焊接过程中焊缝区受到压应力,母材区受到拉应力,这是因为在焊接过程中,焊缝金属受热膨胀,在膨胀过程中受到周围母材的拘束,所以在焊缝区产生了压应力。

不同测量位置的热应力循环对比如图7所示。

图7 不同测量点热应力循环对比

从图7中可以看出,在热源未到达时,热应力逐步提升,热源过后逐步降低,且焊缝中心受到的热应力各个时刻都高于两侧。这是由于当热源临近及经过时焊缝中心的温度梯度都高于热影响的温度梯度。在相同热输入量的情况下,由于薄板熔宽比厚板稍宽,温度梯度略大,降温稍快,所以薄板的塑性变形范围略大于厚板,应力场的范围及峰值都相应较大些。

4 结 语

1)激光作用一定时间后在焊件上形成准稳态温度场。越是离焊缝中心近,温度峰值就越高(焊缝中心处可达到1 812℃左右),且能到达峰值时间越短,最外缘为温度最低处。热源将要到达时,温度梯度很大,达到500℃/s左右,热源过后快速降温。

2)薄板和厚板温度场存在一些差异,薄板体积小,导热快,使得薄板的温度场范围略大,熔池尺寸也比厚板稍大,薄板熔化范围比厚板略大。

3)在温度场的模拟结果基础上,进行了应力应变场有限元分析,得出热应力分布规律与普通熔焊方法时相似。薄板应力分布规律与厚板相似,但薄板热应力场范围及峰值稍大于厚板。

[1] 左铁钏.高强铝合金的激光加工[M].北京:国防工业出版社,2008.

[2] Hecht J.Solid-State High-Energy Laser Weapons [J].Optics&Photonics News,2003(1):58-61.

[3] Eibl M,Sonsino C M,Kaufmann H,et al.Fatigue assessment olaser welded thin sheet aluminum[J]. International Journal of Fatigue,2003,25(8):719-731.

[4] 熊进辉,余淑荣,樊丁,等.异厚度铝合金激光拼焊残余应力场测试研究[J].焊接,2006(19):63-64.

[5] 刘兴龙,曲仕尧,邹增大,等.基于ansys的中厚板补焊焊接温度场的数值模拟[J].焊接技术,2005(1): 14-15.

[6] 余淑荣,熊进辉,樊丁,等.异厚度铝合金薄板激光拼焊温度场数值模拟[J].焊接学报,2007(5):18-20.

[7] 石君伟,胡敏英.铝合金激光深熔焊接热过程有限元数值模拟[J].铝加工,2009(4):4-6.

[8] 余淑荣,熊进辉,樊丁,等.ANSYS在激光焊接温度场数值模拟中的应用[J].焊接技术,2006(5):6-9.