基于热应力模拟的U形管换热器结构改进

周 雍, 王晓枫, 铁巍巍

(合肥工业大学机械与汽车工程学院,安徽合肥 230009)

传统U形管换热器的管束由U字形弯管组成,管子两端固定在同一块管板上。在换热器工作的过程中,U形管受到的工作压力主要有2个来源:①管程、壳程的操作压力对U形管产生轴向推力;②由于壳程隔板以上U形管与壳程隔板以下U形管存在较大的温度差,使得U形管上、下两部分之间存在变形差,当变形受到约束以后,会产生较大的热应力[1]。

由于U形管与管板结合处存在较大的结构突变,在这2种工作压力共同作用下,管、板的焊缝结合处会产生较大的应力及变形,当应力与变形超出一定极限时会导致U形管与管板结合处结构破坏,从而发生泄漏,破坏换热器的正常工作[2]。针对此情况,本文采用双管板结构的U形管换热器,用来减小管、板焊缝处的应力,以达到改善换热器工作性能的效果。

1 传统U形管换热器热应力的计算分析

1.1 换热器工作介质及参数

本文研究的换热器对象是化工行业所用换热器,利用冷却水冷却润滑油。

换热器管程流体为润滑油,壳程流体为水,该换热器利用20℃的冷却水将100℃的润滑油冷却到70℃。根据理论计算以及CFD软件FLUENT的模拟验算[3-4],得出冷却水的出口温度为27℃。

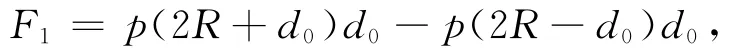

1.2 操作压力对U形管产生的轴向推力

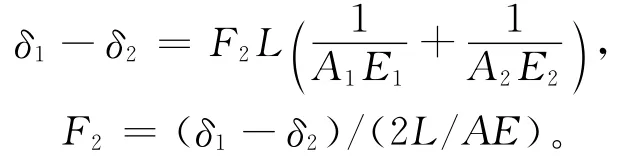

图1所示为受操作压力产生的作用于U形管上的轴向力示意图,由于U形管换热器壳程内、外侧的面积不同,又由于壳程压力较高,故会产生轴向应力。作用在U形管外侧的轴向力为p(2R+d0)d0,作用在U形管内侧的轴向力为p(2R-d0)d0,因而产生的轴向力为:

其中,p为壳程操作压力;d0为U形管管径;R为弯管半径。

图1 操作压力产生的U形管轴向力示意图

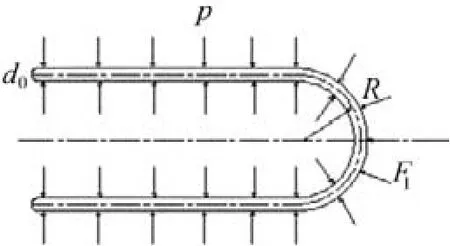

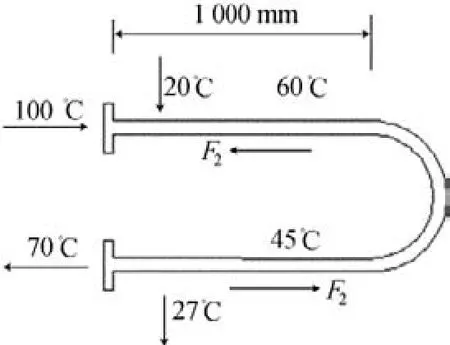

1.3 温差对U形管产生的轴向力

本文研究的换热器为双壳程U形管换热器,壳程隔板上、下流体的温差较大,使得U形管上、下2个部分产生变形差,当变形受约束后会产生方向相反的热应力。上部U形管位于壳程隔板以上,平均温度约为60℃,则自由膨胀为:

其中,Δt1为上部换热管的实际增温,设备安装时室温约为20℃,故Δt1=60~20℃;线性膨胀系数a=1.2e-5/℃,L=1 000 mm,同样可以计算出δ2=aLΔt2。

由于上、下部分U形管连接在一起而不能产生自由膨胀,加之折流板的约束,假设这种约束为刚性,因而相互间产生作用力F2,则有:

换热器工作时壳程隔板上、下的流体由于温差而对U形管产生的轴向力受力情况,如图2所示。

图2 温差产生的U形管轴向力示意图

1.4 操作压力与温差引起的轴向合力

对上部换热管,F=F1/2+F2;对下部换热管,F=F1/2-F2。根据上述计算U形管的轴向力,可进一步推算出管板结合处的热应力。为了更直观地得到管板结合处产生的热应力以及观察最大应力集中位置与变形,本文利用Ansys对管板的热应力进行模拟。

2 传统U形管换热器热应力的模拟

2.1 热分析有限元模型的建立

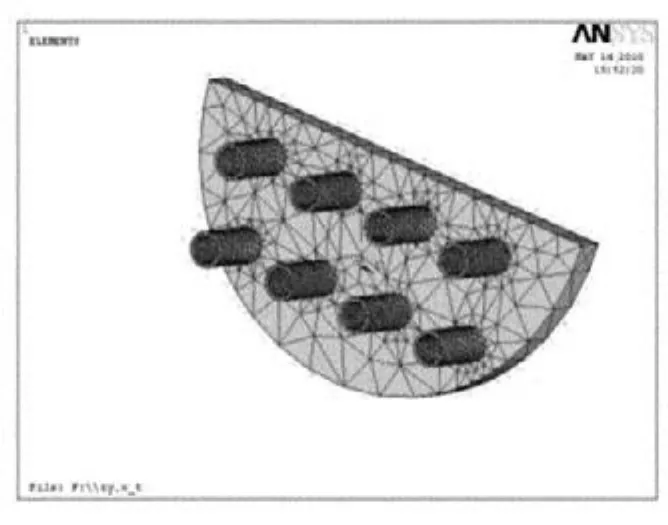

采用换热器管、板的1/2模型,1/2管板上有4个独立的U形管,润滑油有4个进口与4个出口。U形管的外径为25 mm,管壁厚为2.5 mm,管板厚度为20 mm。

根据该类换热器在实际使用过程中出现的结构破坏情况判断,换热器管、板的最大热应力会发生在管、板结合处[5]。为简化计算,在Ansys中进行模拟时,取U形管与管板结合处的一段为计算模型。有限元模型的单元格选用的是SOLID70热单元,在不影响计算精度的前提下,模型的网格划分采用四面体6级精度的自由划分,有限元模型如图3所示。

图3 传统换热器管、板有限元模型

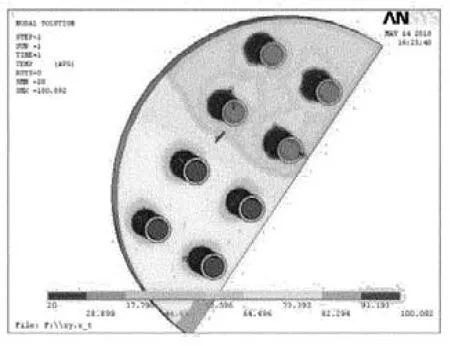

2.2 热分布的模拟

Ansys热应力的计算属于耦合场分析问题。本文采用间接法计算管板结合处的热应力,即先对管板结合处进行热分析,然后将得到的节点温度作为体载荷施加到结构应力分析中。

所需施加的载荷有温度载荷与对流载荷。为了验证管、板结合处产生最大应力时是否会引起结构的破坏,在U形管进、出口分别施加温度差最大的温度载荷,即施加在U形管进口处内、外管壁的温度载荷分别为100℃和20℃,U形管出口处内、外管壁的温度载荷分别为70℃和27℃。冷流体的对流系数为2 763 W/(m2·K),热流体的对流系数为157 W/(m2·K)。Ansys热分析计算的温度场云图,如图4所示。

图4 传统换热器管、板温度场云图

从图4可以看出,在4个润滑油进口U形管、管板的温度分布明显高于4个润滑油出口部分的管、板温度,预计润滑油进口部分的管、板结合处会出现较大的热应力。

2.3 热应力的模拟与结果分析

为了计算模型的热应力,首先需将有限元模型的SOLID70热单元转化为SOLID45结构单元,然后进行结构载荷的施加。所需施加的载荷有以下几类:管与板的位移约束、U形管管道内外壁流体作用在U形管上的压强载荷、U形管在隔板上、下受到较大温差的温度载荷引发U形管变形所产生的热应力。经过计算模拟,得到的热应力分布云图如图5所示。

图5 传统换热器管、板热应力云图

从图5可以看出,管、板受到的最大应力集中在热流体进口处管、板结合处,最大应力约690 MPa,管口向外翻出呈喇叭状,出现较大的变形。

3 传统换热器结构改进方案的提出

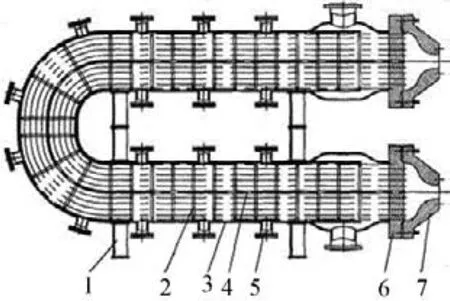

传统的U形管换热器在管、板结合处会产生较大的热应力,除此之外,传统U形管换热器还有其他一些缺点[6],如U形管束与换热管垂直方向的中心部位存在较大空隙,易结垢,流体易走短路,使传热效率降低;换热管的弯管段无支承件,管束易振动,易在此处形成壳程流体流动死区,易结垢,影响传热效果。针对这些缺陷,本文对一些结构进行改进,提出了新型U形管换热器结构,如图6所示。

新型换热器采用双管板结构,目的是为了减小管、板结合处的热应力。筒体采取U形结构,从图6所示可以看出,管与管之间在垂直方向上的空隙被减小,从而减缓了管间结垢,提高了传热效果。同时,新型U形管换热器在U形管管束弯曲段设置了管间支承件,如折流板[7],一方面增加了换热器的传热面积,增强了传热效果,另一方面则起到改善管束振动情况的作用。

图6 新型换热器结构

本文研究了新型U形管换热器管、板的热应力分布情况,用来与传统U形管换热器管、板的热应力进行比较,以验证设计的可行性。

4 新型U形管换热器热应力的模拟

4.1 新型U形管换热器的设计

新型U形管换热器同样是将100℃的润滑油冷却到70℃,目的是在满足相同的工作要求下来模拟双管板新型U形管换热器在工作时管、板结合处的热应力是否减小。

根据新型U形管换热器的结构特征,结合U形管换热器国家标准设计出新型换热器的各结构参数。在设计过程中,除了减小管、板结合处的热应力,还考虑了另一工程实际问题,即在满足工作要求的前提下,尽可能地减少制造所需的材料,其中管、管板的尺寸又需要满足一定的要求[8],管、板的尺寸参数见表1所列。

从表1可以看出,采用的双管板结构的管板材料比原来少,节省了材料,同时管径的减小也节省了制造费用。

表1 传统、新型换热器结构尺寸参数mm

4.2 热应力的模拟及结果分析

计算模型同样采取1/2简化模型,采用的单元类型以及网格划分方法也与传统U形管的有限元模型保持一致。

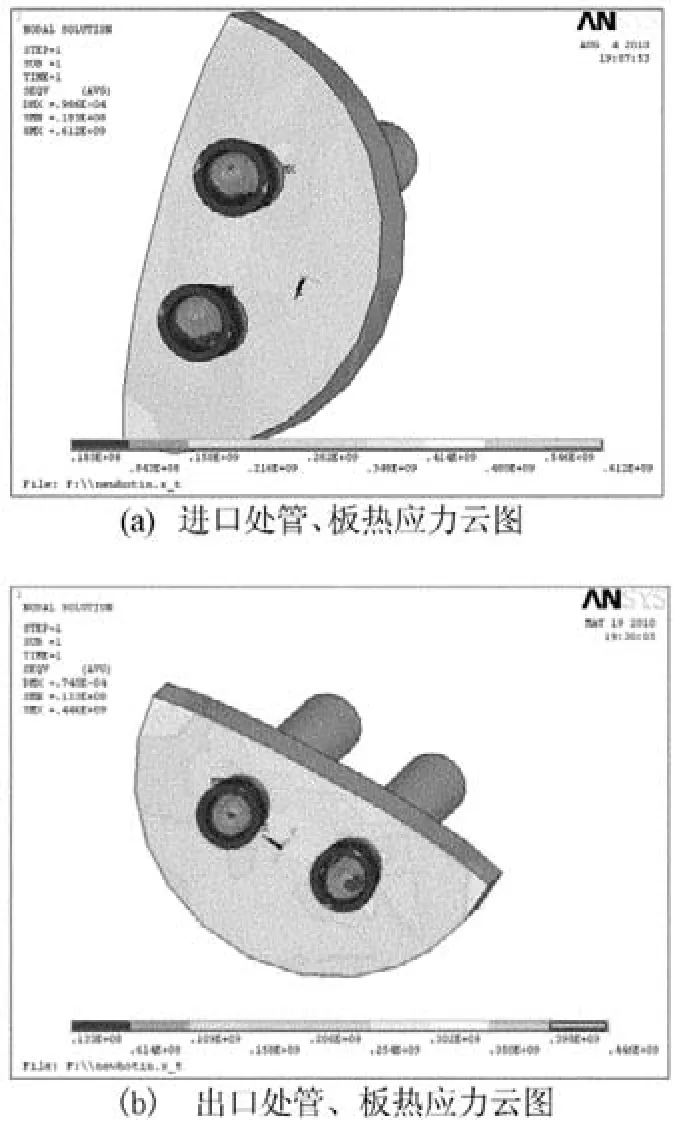

采用间接热-应力耦合计算法,分别计算热流体进口、出口附近管、板结合处的热应力,经Ansys模拟得到的热应力分布结果如图7所示。

从图7可以看出,最大热应力集中在管、板结合处。与传统U形管换热器比较,热流体进口处的管、板最大热应力由原来的690 MPa降低到610 MPa,热流体出口处的管、板最大热应力由原来的500 MPa降低到446 MPa。

图7 新型换热器进出口处管、板热应力云图

4.3 结构优化后管板热应力强度实验数据评定

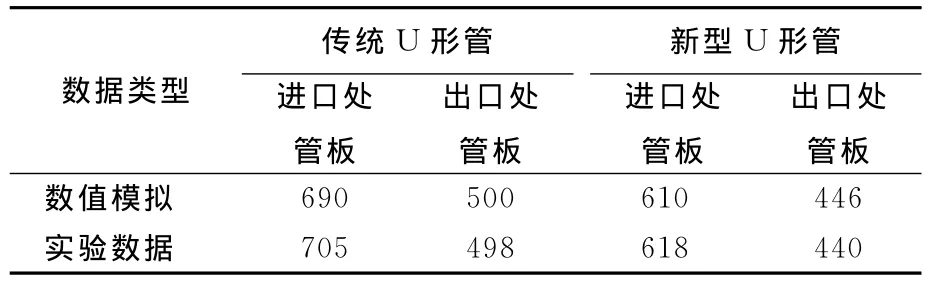

表2所列为传统U形管换热器与新型双管板U形管换热器管、板热应力的实验数据以及Ansys数值模拟数据的对比,实验数据再次证明了新型双管板换热器设计的可行性[9]。

表2 传统、新型换热器管、板结构热应力比较MPa

5 结 论

(1)对比双管板结构新型U形管换热器与传统的U形管换热器,新型U形管换热器管、板结合处的热应力明显减小。

(2)在满足同样的工作要求,达到同等的换热效果的前提下,减少了管板材料的使用,提高了经济效益。

[1] 陈 凤,刘桐生,桑芝富,等.双壳程U形管换热器管子与管板连接的可靠性分析[J].石油化工设备,2004,33(4):11-14.

[2] 郭崇志,林长青.固定管板式换热器的温度场数值分析[J].化工机械,2008,35(6):338-344.

[3] 弗兰克P英克鲁佩勒,大卫P德维特,狄奥多尔L佝格曼,等.传热与传质基本原理[M].第6版.葛新石,叶 宏,译.北京:化学工业出版社,2007:415-417.

[4] 李进良,李承曦,胡仁杏.精通FLUENT6.3流场分析[M].北京:化学工业出版社,2009:95-99.

[5] 戴路玲.钢制管壳式换热器管束失效原因浅析[J].化学工业与工程技术,2003,24(6):24-27.

[6] 王争昇,王学生,战洪仁.浅谈U形管换热器[J].广东化工,2009,36(198):172-174.

[7] 王建国.管壳式换热器结构型式及传热性能[J].天津建设科技,2007(Z1):59-61.

[8] 钱颂文.换热器设计手册[M].北京:化学工业出版社,2002:145-146.

[9] 祝 健,廖国庆.基于有限元法的垂直地埋管换热器传热研究[J].合肥工业大学学报:自然科学版,2009,32(12):1889-1892,1899.