3 300 V 级光纤电力复合扁形橡套软电缆的研制

陈安元,张国平,陈文刚,宋少亮

(上海南洋电材有限公司,上海201615)

0 引言

大型起重机等工业移动机械用电缆,以往通常采用单独的动力电缆和控制电缆,分别布设在机械的两侧,这既给设备安装及运行都带来了不便,又不可避免引起电磁干扰。若将控制电缆改为光缆并与动力电缆复合成光纤电力复合型电缆,则上述问题迎刃而解。日本住友电工、日立、藤仓相继开发了光纤与动力电缆放在一起的光纤电力复合扁型橡套电缆。我公司于2002年为上海振华港口机械(集团)股份有限公司成功开发了光纤电力复合圆形橡套软电缆,2004年我公司应宝山钢铁股份有限公司国产化要求并在其大力协助下,用了8个月时间成功试制了国产化光纤电力复合扁形橡套软电缆。电缆具有结构紧凑,占用空间小、敷设方便、价廉等特点,电缆至今运行正常。本文介绍该产品结构和设计,制造工艺有关参数和措施。

1 产品的结构设计

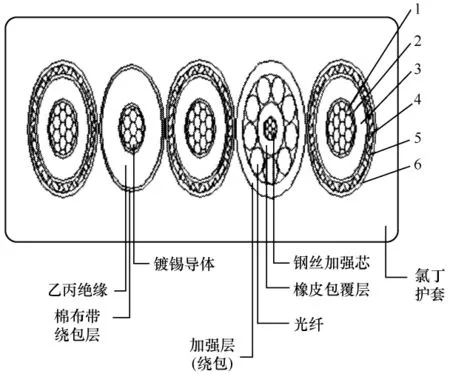

3 300 V级光纤电力复合扁形橡套软电缆型号为:3 300 V YBR-FJ-BG 3×38mm2+1×22mm2+optic 9 cores;3 300 V YBR-FS-BG 3×38mm2+1×22mm2+optic 9 cores。代号含义:Y为移动;B为扁形;R为软结构;FJ为紧包光纤;FS为松套光纤;BG为宝钢用。产品的结构见图1,产品结构尺寸及主要性能见表1。

图1 光纤电力复合扁形橡套软电缆结构

以下分别对电缆主要组成部分作如下简介:

(1)导体。因电缆要不断经受弯曲,绞合导体采用正反向绞合方式,即单根股线采用S向(左)绞合,多根股线采用Z向(右)绞合,这样的导体具有高柔软性、扭转稳定性,以及优良抗冲击性和耐弯折性。

表1 产品结构尺寸及主要性能参数

(2)导体屏蔽。为了消除导电线芯表面的电场畸变,均化电场,减少游离放电,采用了半导电尼龙布包带作为导体屏蔽。

(3)绝缘。绝缘采用我公司自行研发乙丙绝缘橡皮,它具有优良的电气性能和耐臭氧性能,较高的耐热性及机械性能。

(4)绝缘屏蔽。采用半导电棉布带+铜丝编织层的组合屏蔽。半导电棉布带与绝缘接触性好,可以减少气隙及其产生的游离放电,均化电场;绝缘外的金属编织层,对绝缘有一定保护作用。由于此电缆为移动电缆,运行过程中有时可能因某些因素产生漏泄电流,因此,采用铜丝编织屏蔽并经可靠接地后,可提高系统安全性。

(5)护套。护套要经受频繁弯曲、扭转、牵拉、摩擦,以及耐日光老化等等,因此要求护套材料除具有高强度、热老化性能外,还具有优异的耐候性、耐磨性和优良机械强度,故采用我公司研发的以氯丁为基料的橡皮为护套材料。

(6)光纤。光纤采用GI级,共有9芯,光纤单元近似外径为5.9mm。

2 制造工艺

根据研制产品的结构设计和技术性能要求,结合我公司的实际情况,制定了切实可行的工艺路线。

2.1 工艺设备

主要工艺设备如下:

(1)绝缘挤出采用 115连续硫化机组;

(2)编织屏蔽采用24锭编织机;

(3)光纤单元成缆采用36盘成缆机;

(4)护套挤出采用 150+ 120连硫机组。

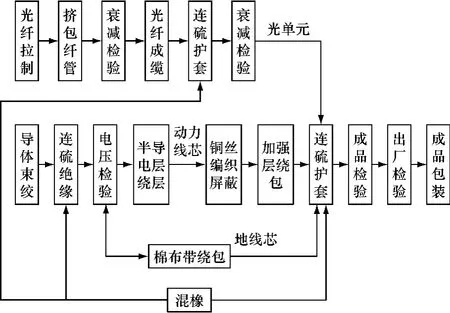

2.2 工艺流程

工艺流程见图2。

图2 工艺流程方框图

2.3 工艺参数的确定

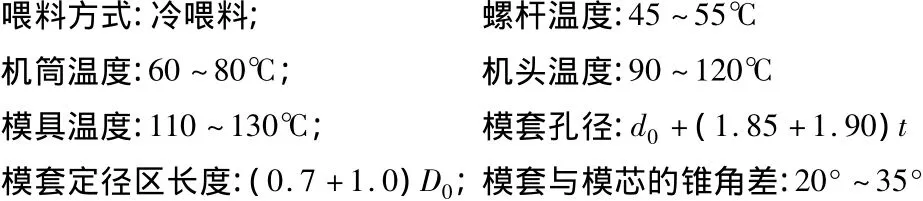

(1)选择最佳挤出温度,使电缆表面具有很好的光洁度;合适的配模对电缆外型尺寸起主要作用。挤橡机长径比(15~20)∶1,其工艺条件如下:

上述计算式中的符号的说明:t为绝缘(或橡套)标称厚度;d0为导电线芯外径(或成缆后外径);D0为绝缘外径(或橡套外径)。

(2)交联度与蒸气压力及生产线速度有关,而交联度影响着绝缘和护套各项性能及其均匀性,因此,对开车、正常生产和停车等阶段的连续硫化参数,都须通过优化程序计算和验证后确定。

(3)电缆其他工艺参数,如编织节距、绕包搭盖率、编织角等参数均须经过反复验证后确定。

2.4 制造工艺中几项关键措施

扁形护套的偏心是生产过程中最头痛问题,生产过程中,经常会发生其他工序均满足要求,可是到了末道护套挤出工序才发现偏心严重,护套最薄点达不到要求,最终导致整根电缆报废。出现这种情况的影响因素很多,譬如工装模具和放线装置设计和配置不当等,在生产过程中须采取如下一些措施:

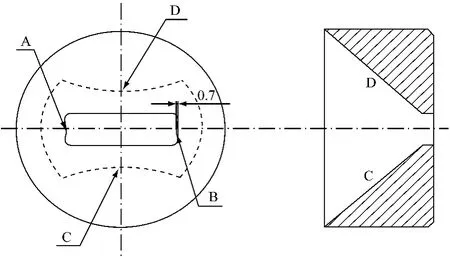

(1)护套挤出模具设计借鉴我公司塑料电梯电缆挤出模具特点,结合我公司生产扁平橡套电缆连续硫化用挤出模具特点,对模具关键部位尺寸,如内承线、外承线,模芯定径区、模口成型区做了详细设计,尤其是模套。因为电缆外形尺寸主要取决于模套,而模套主要参数包括流道及模口成型区。如何使胶料挤出能均匀包覆在线芯表面,而且是一个矩形,这就要求胶料流向模口成型区时各个点压力必须均匀一致,这对挤出电缆外型尺寸好坏起着决定性作用,压力不均匀,电缆表面就会呈现凹凸不平。

为了解决这一问题,我们按照牛顿流体力学规律,对图3所示模套A、B、C、D做了合理设计,即将模套模口成形区两侧A、B两点凹进去0.7mm,因A、B点至主线芯距离最短,压力明显高于其它各点;而将D、C两点适当地凸起,因为D、C点是双层共挤机头胶料交集点,压力也明显高于其它各点。A、B点凹起及D、C点凸起的作用是让流道中流出的胶料能向压力低的地方流动,这样可以使胶料在流动过程中基本上消除径向压力的不一致,从而使同一横断面上料流的主挤出压力均匀一致。

图3 模套模口结构示意图

(2)由于规格大,放线盘具大、盘数也多,因此对放线装置要重新设计制造并调试。最佳方案采用5个被动放线牵引装置,并对各组线芯(即图1中所示的4个绝缘线芯+光单元,以下简称线芯)施加均匀张力,然后调节张力螺丝,使5个放线装置基本处于恒定张力。线芯处于平行匀速拉力下,既能减少线芯在模具承线中偏移,也能使电缆外径均匀。

(3)在进入机头处安装可调定位线芯装置,使5组线芯通过导向轮后,由曲线转成直线,并进入模具定位系统。

(4)由于原收线牵引轮及导向轮的设计是生产圆形电缆的,所以与电缆接触面为凹型,为了能生产扁形电缆,要改为宽平形,宽度在100mm及以上,这些都需要进行改选设计。

(5)生产宽度100mm以上的扁形电缆,国外一些电缆厂家均采用传统罐式硫化,而采用半悬链式连续硫化生产线生产还没有先例。用半悬链式连续硫化生产线最主要的问题是电缆擦管,以及电缆受振动后表面出现波纹。为此我们对连续硫化生产线产生振动及擦管原因做了分析并调整设备运行参数。图4为我公司连续硫化生产线的示意图。

图4 半悬链式连续硫化生产线硫化管示意图

图3中A点为交联生产线上牵引出线口位置,B为机头中心点位置,BC间为硫化管,α为硫化管的悬垂角。当电缆在AB间振动,就会引起擦管,电缆表面会出现异样。振动幅度和频率的大小与电缆规格、生产线速度、A与B的距离、硫化管的悬垂角α、放线张力、蒸气压力,以及电缆自身重量等均有密切关系。为此,我们加强设备维护及保养,检查挤出机变速箱齿轮间隙,加强需要滑动部件的润滑,并适当调整线速、上下牵引的张力,其中很重要的因素是正确选择硫化管的悬垂角。公司 150+ 120半悬链式生产线主机楼层高度约为15 m,悬垂角为17.5°。为了能成功我生产光纤复合扁形橡套软电缆,我们通过了大量的生产实践,反复模拟试验,逐渐完善工艺条件,成功地生产出符合要求的电缆。

5 结束语

光纤电力复合扁型橡套电缆的制造具有很高技术难度,怎样使热塑性材料在200℃及高压力下不变形或少变形,还要满足光纤衰减要求,为此,我们自行研制绝缘、护套材料,并经反复工艺试验,从2004年4月起至2004年12月试制成功,于2005年3月在宝钢安装调试,至今运行正常。通过这次成功试制,给我们研发其他类似电缆积累丰富经验,只要不断致力于技术创新,并在使用单位有关专家帮助下,一定能开发出更多优质国产化电缆。

[1]王春江主编.电线电缆手册(第1册)[M].北京:机械工业出版社,2001.

[2]金 玲,王树盛编.工程制图基础[M].哈尔滨:黑龙江人民出版社,1999.

[3]GB/T 7424.1—2003光缆第1部分:总规范[S].