新技术在铝包钢线生产中的开发应用

郭其生,汪小五,徐磊岗,汪富强,郑 恒

(黄山市诚意金属有限公司,安徽黄山245200)

0 引言

铝包钢线生产过程中,面临着环境污染、成本高、钢铝之间结合力不够及生产效率如何提高等一系列问题,如何解决或改善这些问题已成为国内同行业进一步提高产品质量、降低成本的关键所在,也是应对国家环保政策越来越严的要求之所趋。我们在建设新的铝包钢线生产线研制项目时充分考虑了这些因素,针对这些问题研制开发了强制涂敷工艺、短槽距连续挤压包覆工艺和双金属快速同步变形工艺等关键技术。这些技术通过在实际生产中的试验和应用,已经取得了明显的效果。本文详细介绍这几种工艺的技术原理。

1 强制涂敷工艺

在国内外钢丝生产前的处理大致有酸洗磷化题。弯曲剥壳加钢刷的强制涂敷工艺流程:放线机械弯曲剥壳旋转钢刷强制涂敷(或硼化)工艺和弯曲剥壳加钢刷无酸洗工艺。前者最大的优点是经过磷化后的钢丝在拉拔过程的润滑效果好,缺点是由于要使用盐酸、硫酸和磷化液等化学物质,给环境造成污染,而且处理的成本更大;后者虽然没有酸带来的环境污染,但对后道工序的拉拔润滑效果不好。发达的欧洲国家大多采用后者(无酸洗工艺),国内均采用前者(酸洗磷化工艺)。如何既能解决环境污染问题又能实现钢丝拉拔过程中的良好润滑问题就是目前国内外面临的共性问收线。

据国外报道,无酸洗拉拔工艺技术使用强制涂敷工艺可以实现良好润滑的效果,但如何实现强制涂敷在国内没有使用的先例。根据这个思路,我公司提出了强制涂敷装置的研究试验,研究的关键:如何建立压力区?压力如何调整?变形量大小如何确定?如何解决压力区的冷却问题?如何评价涂敷效果?针对这几个问题进行了多次试验,取得了大量的数据和经验。

1.1 压力区的建立

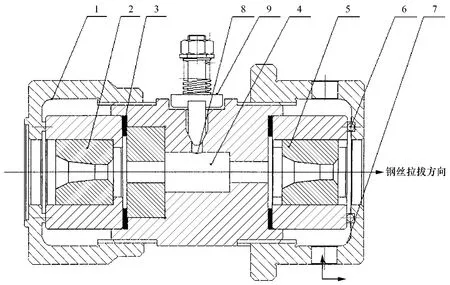

图1为润滑粉强制涂敷于钢丝表面的设备结构示意图。由图1可知,在设备的前端安置一个套模2,后端安置拉丝模5,中间形成了一个压力区4,从而建立了双模方式的压力区域。通常套模孔径比拉拔钢丝直径略大一些,使润滑粉顺利带入到压力区4,当带入的润滑粉足够多的时候,压力就逐步增加;当压力增加到工艺需要时,润滑粉就被强制涂覆在钢丝表面。当压力太大时通过泄漏孔8泄出多余的润滑粉。而压力大小的调节通过调节弹簧9来实现,从而保证了工艺需要的压力,这样就建立了一个压力可调的压力区。

图1 润滑粉强制涂敷于钢丝表面的设备结构示意图

1.2 压力的调整

当压力达到一定程度时,润滑粉从泄粉孔8泄漏出来,这样,压力模腔内就能保持均匀恒定的压力。选择合适的抗压弹簧是关键的技术之一。准备各种型号规格的弹簧共10个并分别安装在设备上,以作为压力的调节,但必须试验出所需的压力大小。该弹簧还可通过调节压下量的大小来微调压力。

1.3 变形量大小的确定

钢丝在拉丝模中的变形量大小也是关键参数之一。钢丝变形时肯定要发热,变形量越大,产生的热量就越大。经过不断调整变形量(面积减少率),让其发热量适合强制涂敷的要求。一般情况下面积减少率在20%~27%的范围内比较合适。在这样的变形范围内产生的热量可以使润滑粉强制涂敷在钢丝表面。

1.4 涂敷效果的评价

当润滑粉从泄漏孔中出来的形态是熔融状态时,此时的强制涂敷效果最佳,钢丝表面将附有一层均匀的白色润滑剂。如果没有达到这样的效果时,可以通过弹簧调节压力大小,直至达到效果为止。刚开始拉拔时效果往往要差一些,此时弹簧压力调到最大;等拉拔一段时间(约2~3 min)后,模具开始发热了,效果明显后再将弹簧压力适当调小一些。

1.5 冷却问题的解决

拉拔过程中由于变形抗力的作用会产生大量的热量,则可在如图1所示的模具冷却腔7内通过循环冷却水来冷却模具,以保证模具的冷却。

2 短槽距连续挤压包覆技术

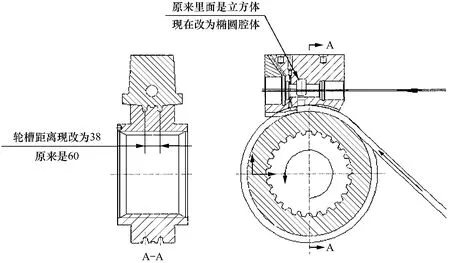

国内外铝包钢线包覆技术主要有,铝粉挤压辊轧法、铝片轧包法、热浸镀铝法和铝连续挤压包覆法等四种方法。其中,铝粉挤压辊轧法是美国首创的技术,其生产设备复杂,投资大,材料要求高,成本也更高,推广困难,现在基本没有人使用此方法;铝片轧包法是早期约20世纪70年代的技术,该方法生产的铝包钢线的钢铝结合力差,铝片容易与钢丝分离,对后道工序的再加工造成困难,这种生产方法已被淘汰;热浸镀铝法的铝层厚度太薄,满足不了高导电率的产品需要,而且表面光洁度不够;铝连续挤压包覆法是目前世界上广泛采用的工艺,这种方法克服了上述三种方法的缺陷。但面临的问题是这种方法在低速运行的前期阶段设备主机的动力传动扭矩大,需要配置大功率传动电机;另外要使铝在模腔内部有更好的流动性和更高的压力,就必须提高铝挤压时的温度,使铝的变形抗力降低。如何降低连续挤压过程中的传动扭矩和较低温度下即可实现连续挤压包覆工艺的高效运行,就成为铝包钢生产过程中要共同面对的两个问题,其关键技术在于改变轮槽距离和腔体形状,采用短槽距连续挤压包覆技术(见图2、图3)。

图2 改变轮槽距离和腔体形状示意图

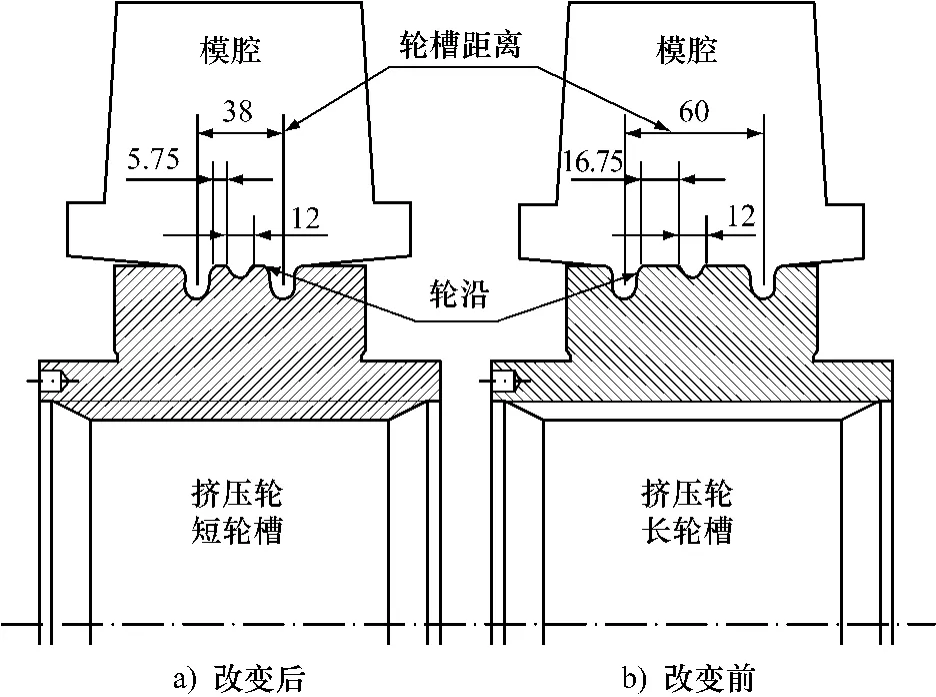

图3 改变前、后轮槽距离和轮沿的尺寸

如图3b所示,原本的挤压轮槽距为60mm,轮沿的宽度为16.75mm,现在挤压轮槽已改为38mm,轮沿宽度为5.75mm,如图3a所示。正常生产时挤压轮的轮沿与模腔直接接触,由于挤压轮的槽距减小了,在相同的正压力的情况下,挤压轮与模腔的接触面积减少,它们之间的摩擦力自然也将减小,这样传动轴的扭矩也将大大降低,主机电流下降。通过改变挤压轮槽距的研究实践证明,将挤压轮槽距改小后所起到的效果很明显。通常在保证必要的轮沿厚度的前提下,将槽距改为减少37%左右为宜。以生产20.3%IACS导电率的铝包钢线为例,比较改变轮槽距前后的显著效果,见表1。

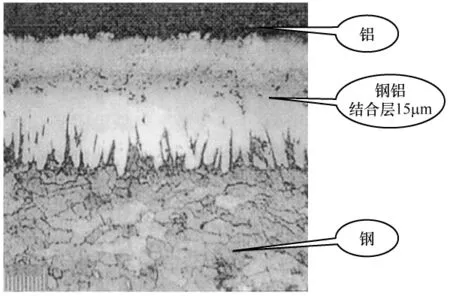

由表1可知,轮槽距改短后,铝包钢线生产线的技术经济效果明显提高,产品的钢、铝结合力也显着提高,其金相试验电子显微镜照片图中钢、铝二次金结合层的厚度高达约15 μm(见图4)。

表1 轮槽距改变前后的比较

图4 轮槽距改短后铝包钢线全相照片图

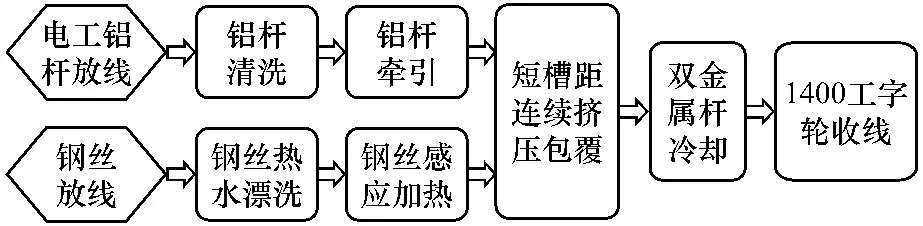

图5为铝包钢线包覆工序的工艺流程图。

图5 铝包钢线包覆工序的工艺流程图

3 双金属快速同步变形技术

目前国内外采用的双金属同步变形技术主要有两种:湿拉工艺和干粉式拉拔工艺。湿拉工艺在日本的日立公司和少数欧洲国家采用,该工艺的优点是铝包钢表面带有少量的润滑油且光洁干净,压力稳定,但这种方法的缺点也是很明显的,其生产设备投资较大,技术和控制难度大,润滑剂价格高,生产效率和成品率较低,因而成本更高;干粉式拉拔工艺实现起来更容易,且操作容易掌握,而且润滑粉国内也已经研究生产出来了,生产成本可大幅度降低。但干润滑粉由于流动性不好,拉拔过程压力模系统的参数调整是一个多因素影响的过程,所以压力不够稳定,生产中容易出现压力过高和压力不够的情况。因此,压力模具之间的角度、间隙和压力模表面硬度的优化选择是实现双金属快速同步变形必须解

要保证铝包钢双金属材料的快速同步变形,必须具备以下条件:

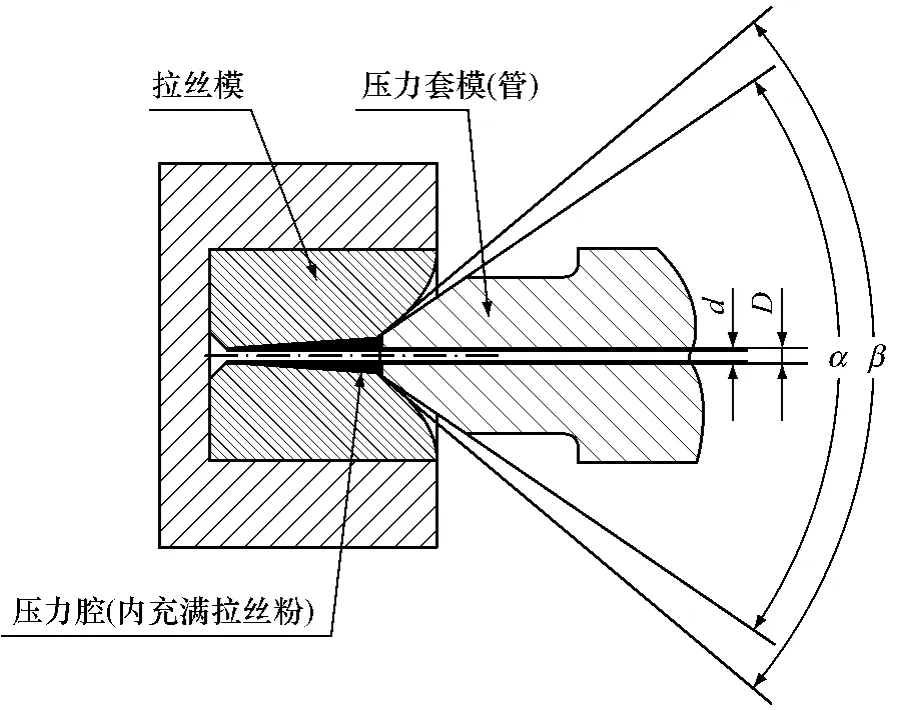

(1)高压力腔体的密封性要可靠。为了保证密封性,压力套管的材料选择很重要,经过反复试验,使用表面硬度HRC=36~40左右最合适。如图6所示,当压力套管锥角α与拉丝模入口角度β接触时彼此之间需要有一定的弹性变形才能更好地保证压力腔的密封性。当表面硬度太高时就很难产生局部的弹性变形,造成接触处不容易密封。如果表面硬度太低,压力套管的耐磨性能下降,这样的结果都会导致高压腔体的压力不能长期保持,使用寿命短。

图6 压力套模角与拉丝模入口角之间的关系

(2)合适的角度。如图6所示,为了保证压力套模(管)锥角α与拉丝模入口角度β接触时吻合,压力模(管)角α一定要小于拉丝模入口锥角度β才能保证密封性。如果太大,压力套模(管)锥角与拉丝模接触处容易产生倒角,在倒角处容易产生局部的密封不好而泄漏拉丝粉。通常拉丝模入口锥角度为80°,所以压力套模(管)锥角应小于这个角度;但也不能太小,如果该角度太小,压力套模(管)锥头部分的壁厚太薄,在压紧状态时容易缺损而成缺口,因为压力套模(管)锥型部分与拉丝模的入口区是部分接触,所以两者合理的角度配合(一般选68°~78°)也是有效保证压力套模(管)与拉丝模接触处的密封性能的关键之一。

(3)压力套模(管)内径D与拉拔丝直径d之间合适的间隙。如图6所示,两者的间隙=D-d。由于不同导电率的铝包钢线的抗拉强度差别很大(1590~680MPa),所以,同步变形时所需要的压力也是不一样的。在选择和设计模具时,此间隙为0.20~0.80mm,对低导电率的铝包钢线的间隙要小,高导电率的间隙要大。同时在压力套模(管)的入口处镶嵌一个同直径的YG8硬质合金模,可减少模具的磨损,有效保证高压腔体内的压力更为稳定,模具寿命增加,拉拔速度可以大幅度提高。

4 结束语

铝包钢生产工艺的研究日益深入,根据实际情况设计生产工艺,通过强制涂敷技术、短槽距连续挤压包覆技术和双金属快速同步变形技术的开发应用,就能较好统筹解决环境、成本、产品性能等问题,具有较好的经济效益和社会效益。

[1]蒋宏范.铝包钢线拉拔技术的研究[D].大连铁道学院,1998.

[2]黄豪士,毛庆传,沈建华,等.三峡工程500 kV大容量输电线路用导线之二——主干线路大截面ACSR/AS-720/50的研制[J].电线电缆,2002(3):18-20.