三层挤出机模具的灵活改造与调整

赵晓明

(郑州电缆有限公司,河南郑州450006)

0 引言

目前,国内中高压交联电缆市场竞争激烈,由于该产品工艺技术比较成熟,所以如何提高产品质量和进一步降低制造成本已成为生产企业生存和发展的决定因素。

三层挤出机组(VCV和CCV)是实现三层共挤工艺的专用设备,为了实现三层共挤工艺,机头设计中必须有三条流道,分别将内屏蔽(导体屏蔽)、绝缘和外屏蔽(绝缘屏蔽)等三种材料依次挤制到线芯上,因此不管是进口设备还是国产设备,在机头挤出模具设计上大同小异。

由于三层挤出机组模具属于挤压式模具,挤出过程中模具所受压力较大,而且国家标准中对挤出厚度和偏心度有严格要求,所以配模较为严格。因此在生产过程中,每次产品规格的变换必须进行停车、擦车、更换挤出模具、加温及启车的操作过程,整个过程至少需要约24 h才能完成;此外,该过程中需要消耗大量的电能、空车排出的胶料及停、启车线用的胶料。因此,通过对模具适当改造革新,不仅可实现双层、单层挤出工艺,还能在一定条件下实现不停车换规格,从而大大降低制造成本,提高了设备工艺的灵活性。

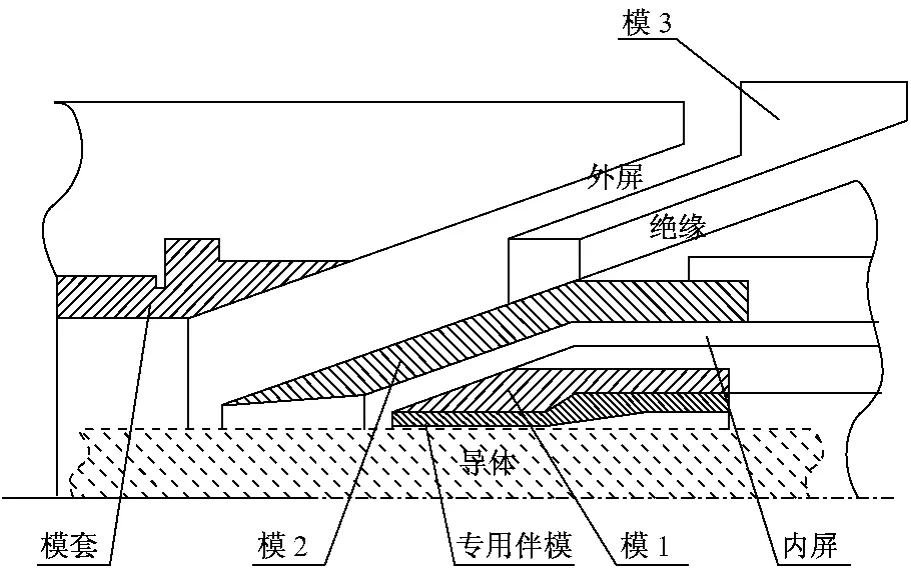

图1 三层共挤挤出模具结构示意图

1 不停车换规格的模具调整

三层挤出机组正常工作时是通过模1、模2、模3和模套来控制三层挤出厚度(见图1)。模1配模较为严格,它直接影响挤出层的偏心度;模2用于控制内屏蔽厚度,但可通过控制排胶量来微量调整挤出厚度;模3尺寸基本固定,主要通过模套和排胶量控制绝缘层厚度;模套用于控制外屏蔽厚度和整个挤出外径,配模较为宽松。在相同电压等级相邻规格导体换规格时,因为各层挤出厚度基本一致,因此模2、模3和模套不用更换,可通过控制排胶量进行微量调整,而模1配模尺寸比较严格,是影响绝缘层偏心度的主要因素,因此每次换规格必须停车更换模1。如何重新设计模1使之能够不进行更换,但又能满足规格变化,这就成为不停车换规格的技术关键。

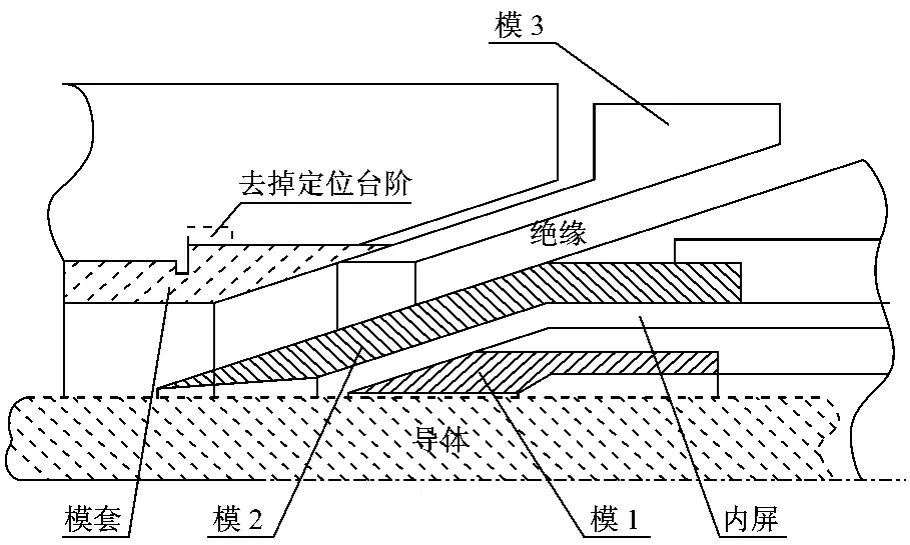

通过进一步的研究,发现该问题可通过设计模1专用伴模来解决(见图2)。在生产准备时按相邻规格中较大规格线芯配模,在生产小规格线芯时加入伴模,以满足小规格线芯配模要求;在生产大规格线芯时再用专用工具去掉伴模,从而满足大规格线芯配模要求,整个换规格过程仅需要30 m启车线,并利用测偏仪调整挤出厚度,从而满足工艺要求。经多次实践证明,该方法可有效提高生产效率并降低生产成本。

图2 加入专用伴模后模具结构示意图

2 双(单)层挤出的模具调整

对于某些客户要求的特殊产品,如架空绝缘线芯,产品结构中只有内屏蔽和绝缘层,且要求化学交联法一次挤出成型。在此前提下,由于常规三层挤出机存在三条流道,如不将模套与模3之间外屏蔽流道紧密地密封,则生产过程中交联管中气压将从该流道中泄流,双层挤出工艺很难实现,只有对三层挤出模具进行适当改造才能满足工艺要求。通过分析机头模具及流道设计,发现实现三层到二层挤出转变应注意如下几点:(1)首先要保证设计的模套内壁与模3外壁流道角度一致;(2)三层挤出时在模套上设计定位台阶,以保证模套与模套分流器紧密结合,而二层挤出时应去掉定位台阶,并向模3方向拧紧模套,以保证模套内壁与模3外壁紧密结合,没有空隙,从而实现三层挤出转换到二层挤出,如图3所示。

图3 将三层挤出转换到二层挤出的模具改造

通过利用类似方法,同样可在三层挤出机上实现一层挤出工艺:(1)首先将模1与模1分流套连接方法设计成丝扣型式;(2)确保模1外壁角度与模2内壁流道角度一致,并将模1拧紧在模1分流套上,确保二者之间连接紧密光滑;除了利用上述方法确保模套与模3分流器紧密结合外,也可将模1丝扣适当拧松使之与模2内壁紧密结合,这样就使外屏蔽与内屏蔽流道封死并形成了单一流道,从而实现三层挤出转换到一层挤出的工艺。

3 结束语

上述挤出模具改进方法已成功运用于MAILLEFER VCV和CCV三层挤出设备。通过上述模具改造和调整,不仅大大降低了制造成本,而且充分利用了先进设备的稳定性和高效率,提高了产品质量,缩短了制造周期,满足了客户的特殊要求。因此,只要工艺技术人员在日常生产过程中多观察,多动脑,总能找到解决问题的良方。

[1]卢 宇,高俊杰.相邻规格导线不停车换模具连续挤制新工艺的浅析[J].电线电缆,2006(4):16-17.

[2]徐华胜,韩惠福,王义林.化学交联三层共挤相邻规格导体换规格不停车生产技术的浅析[J].电线电缆,2007(2):23-24.