定应力幅值往复拉伸过程中推进剂的损伤扩展

刘著卿,李高春,丁 彪,李 建

(1.海军航空工程学院飞行器工程系;2.91980部队,山东 烟台 264001)

0 引言

固体推进剂的力学性能既取决于推进剂的组成和加工过程,也取决于温度和受载历程[1-4]。对贴壁浇铸式固体火箭发动机而言,由于药柱的实际温度与其固化零应力温度的不同以及发动机不同结构材料的热膨胀系数存在较大差异,其药柱长期承受热应力载荷作用[5-6],发动机处于变温环境时,药柱内部更是承受不均匀分布的交变应力载荷。长期的载荷作用对推进剂的性能有深远影响,张昊[7-8]等人对推进剂进行定应力与定应变载荷条件下的老化试验,结合对寿命预估动力学公式的进一步分析推导与固体推进剂应力应变关系的研究结果,建立了考虑应力应变作用的寿命预估动力学公式。其研究表明:推进剂老化过程中应力应变作用的存在,等效的降低了推进剂老化的活化能。Shimizu[9]等人选定4种应力条件对HTPB推进剂进行疲劳试验,得到了推进剂疲劳寿命的威布尔分布与对数正态分布,通过对疲劳至断后的推进剂进行燃速测试,研究了疲劳历史对推进剂燃烧性能的影响,但其未对推进剂疲劳过程中的破坏机理进行分析。

对推进剂力学特性的研究,是发展先进推进剂与准确预报固体火箭发动机寿命的重要基础[10-11]。本文对推进剂进行不同应力条件下的往复拉伸试验,以期弄清楚推进剂在往复拉伸过程中的损伤扩展机理。

1 试验方案

本文以HTPB复合固体推进剂为研究对象,力学性能测试在MTS微机控制电子万能(拉力)试验机上进行,试件尺寸如图1所示。

图1 推进剂试件尺寸(单位:mm)

为弄清应力幅值对往复拉伸过程中推进剂试件损伤变化的影响,选取0.9 MPa、0.8 MPa、0.7 MPa、0.6 MPa、0.5 MPa共5个应力幅值对推进剂进行往复拉伸,试验加载曲线如图2所示。

图2 定应力加载示意图

试验中,用游标卡尺测量推进剂中间段宽度和厚度,计算得到受载截面面积,然后根据不同应力水平,计算得到相应拉力,加载方式为力控制,以100 mm/min的速度拉伸试件,至预定应力后迅速改变夹头运动方向至应力为0后再次拉伸试件,如此往复至试件断裂破坏。定义加载过程中的最大应力为应力幅值aσ,相应应变为峰值应变pε,应力为0时的应变为零应力点应变zε。

2 试验结果与讨论

2.1 定应力幅值往复拉伸曲线

图3为不同应力幅值下往复拉伸的应力应变曲线,由于应力幅值为0.5 MPa、0.6 MPa、0.7 MPa时,不同往复拉伸次数的应力应变曲线重叠较多,为便于观察对比,只绘制了往复拉伸曲线的一部分。

图3 往复拉伸应力应变曲线

图4为不同应力幅值条件下,应力峰值点与零应力点应变随往复次数的变化规律。

图4 峰值应变、零应力点应变与往复次数的关系

由图3、图4看出,随着往复次数的增加,试件模量不断下降,往复加载使推进剂“软化”;应力峰值点应变 εp与零应力点应变 εz增加,εp增加的速率比 εz大;试件整体的不可恢复应变 εz增加,单次不可回复应变(往复拉伸的起点应变与应力下一次回复到零时的应变的差 (εzi+1−εzi)不断减小。

2.2 往复过程中耗散能的变化

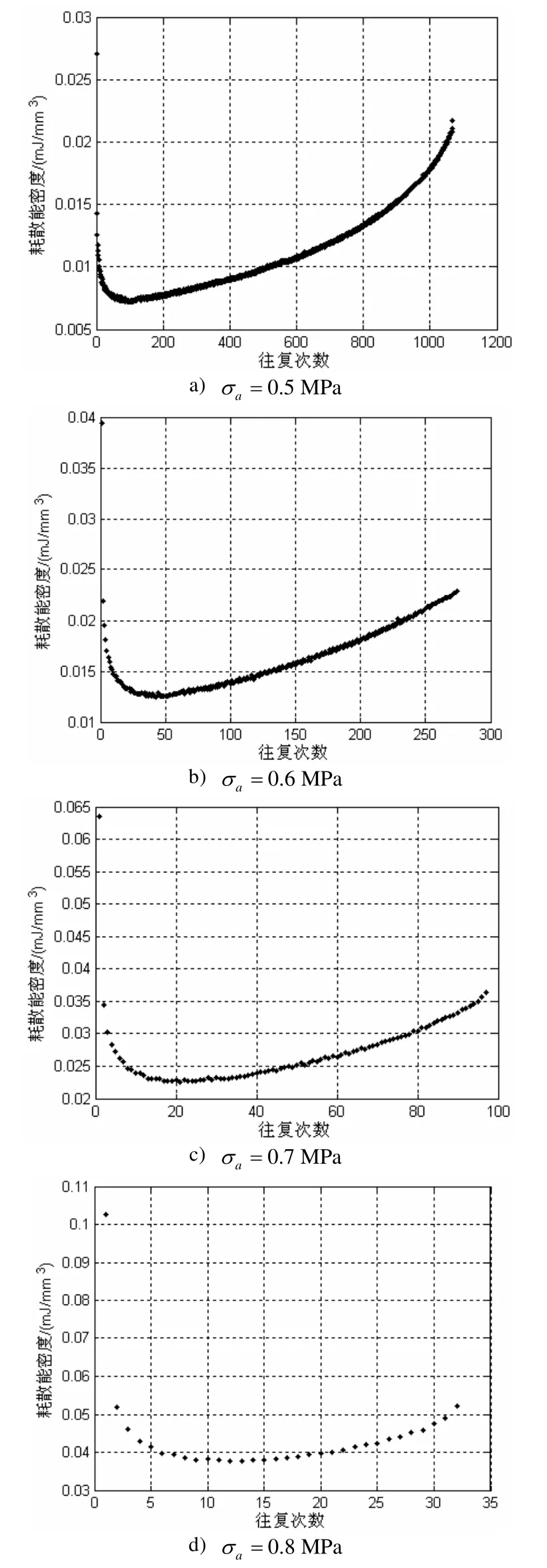

除开始的几次往复拉伸外,不论是拉伸还是回复过程,在应力接近应力幅值点时,在很小的应变范围内,应力的变化很明显;在应力接近0时,应力变化很小,而应变需要很大变化,滞回环成两头尖的形状,滞回环的面积即为一次往复过程中推进剂的耗散能[12]。图5为试件的耗散能密度随往复次数的变化规律图。受载条件下,推进剂耗散的能量主要由两部分组成:一是由基体的粘性性质所导致的粘性耗散;一是由于损伤演化所导致的损伤耗散。推进剂在受力的损伤可分为基体的破坏与颗粒与基体之间的“脱湿”。文献[13]指出,颗粒“脱湿”需要的能量量级为10-3cal/cm3,而基体碳键断裂需要的能量量级为8~0.8 cal/cm3,可见推进剂破坏过程的能量耗散主要由基体决定。

图5 耗散能密度变化规律

由图5可以看出,随着往复次数的增加,推进剂耗散能密度先减小,再增加。定应力幅值往复加载过程中推进剂损伤的发展与定应变幅值往复加载及单向拉伸过程有所不同,推进剂的力学性能主要由基体提供。定应力幅值往复拉伸过程中,耗散能密度的变化规律也由推进剂内部损伤的发展决定。以 σa=0.5 MPa为例,在第一次拉伸过程中,虽然峰值应变εp只有15.1%,但由于推进剂中颗粒的“应变放大”效应,受载条件下推进剂内部的应力应变分布很不均匀,推进剂中出现了部分颗粒与基体之间的“脱湿”、基体分子链中大量短链断裂、部分处于应力集中部位分子链长链断裂。由于这些损伤,第一次回复过程中,同应变条件下,应力小于拉伸过程。第二次拉伸过程中,峰值应变εp增加到16.7%,小幅度的应变增加,不会导致损伤的范围出现大的变化,该应变范围内能造成的损伤,大部分在第一次拉伸中已经形成,再次拉伸过程中,分子链断裂与颗粒和基体之间的“脱湿”增加较少。因此,第二次往复过程中,耗散能密度减小较多。随着往复次数的增加,由于同样的原因,耗散能密度不断减小,但减小的速度变慢。当往复拉伸进行到一定程度时,本试验中为第103次,零点应力应变为28.6%,短链已经大部分断裂,长链的断裂开始起决定作用。随着往复拉伸的继续,长链断裂增加,未断的长链受更大应力,加快了断裂的进程,因而往复过程中耗散能密度开始增大。

当应力幅值较大时,以 σa=0.9 MPa为例,第一次拉伸的应力峰值点应变就达到37%,造成损伤的范围较大,但整个耗散能密度的变化仍存在一个先减小后增加的规律,只是开始的能量耗散由长短链的断裂与颗粒和基体的“脱湿”决定,而增加段则主要由长链的断裂决定。

2.3 定应力幅值往复拉伸寿命

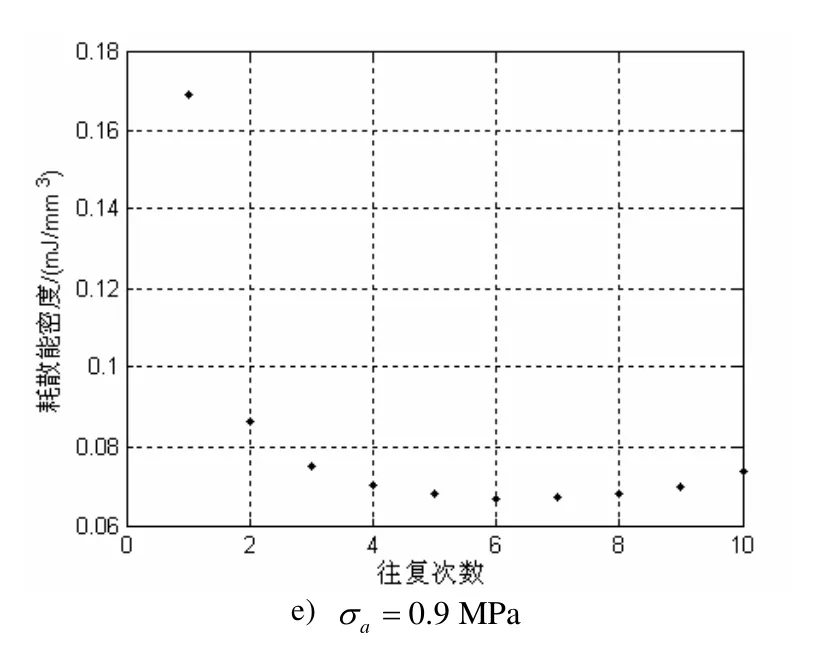

各应力幅值下往复拉伸试件至断裂所需平均次数如表1所示:

表1 往复拉伸寿命与应力幅值的关系

对表1的数据进行拟合,得到应力幅值与往复拉伸寿命的关系式(相关系数R=0.9962):

由式(1)看出,应力幅值与往复拉伸寿命之间相关性良好。但经典的聚合物疲劳寿命曲线表明[14],聚合物疲劳寿命总体曲线在高周疲劳区有较小的负斜率值。在低应力区域,聚合物的疲劳过程主要是微裂纹萌生与非均匀残余变形形成过程,而这种非均匀残余变形过程中伴随着的裂纹萌生主要取决于材料和试验条件。受限于试验条件,本文的试验只选取了5个应力幅值,完全揭示推进剂在应力控制疲劳过程中的损伤发展,仍需要进行大量试验。

3 结论

通过试验与理论分析,得出以下结论:

1)定应力往复拉伸过程中,应变仍然是控制损伤扩展的主要因素,在不同的拉伸应变下,推进剂的损伤形式不一样;

2)往复拉伸过程中的耗散能变化规律反映了推进剂损伤形式的变化,推进剂破坏过程的能量耗散主要由基体决定;

3)对于本文选取的应力范围,往复拉伸寿命的对数与应力幅值之间线性关系良好。

[1]邢耀国,董可海,沈伟,等.固体火箭发动机使用工程[M].北京:国防工业出版社,2009:47-53.

[2]李松年,刘勇,王罗新,等.HTPB 推进剂储存老化性能试验研究[J].推进技术,2006,27(5):473-476.

[3]李彦丽,赵海泉.发动机装药和推进剂方坯老化性能相关性研究[J].固体火箭技术,2003,26(3):49-52.

[4]刘著卿,李高春,王玉峰,等.应变加载历史对推进剂力学性能的影响[J].火炸药学报,2010,33(4):5-9.

[5]于洋,王宁飞,张平.一种自由装填式组合药柱的低温三维结构完整性分析[J].固体火箭技术,2007,30(1):34-38.

[6]王玉峰,李高春,王晓伟.固体火箭发动机海洋环境下的贮存寿命预估[J].火炸药学报,2008,31(6):87-90.

[7]张昊,庞爱明,彭松.方坯药预测寿命与发动机推进剂药柱实际寿命差异研究[J].固体火箭技术,2005,28(1):53-56.

[8]张昊,彭松,庞爱民.固体推进剂应力和应变与使用寿命关系[J].推进技术,2006,27(4):372-375.

[9]MORIO SHIMIZU,TSUTOMU FUJIWARA,KATSUYA ITO,et al.Fatigue of HTPB composite solid propellant and its effects on combustion properties[C]//Proc.13th Int.symp.On space Tech&Sci.,Tokyo,1982:167-174.

[10]邢耀国,董可海.固体火箭发动机寿命预估研究的发展与展望[J].固体火箭技术,2001,24(3):30-34.

[11]邢耀国,金广文,许学春,等.某型固体火箭发动机综合性能试验与寿命评估[J].推进技术,2004,25(2):176-179.

[12]PATRICK H,ROBER N,NOTTIN J P,et al.Damage Characterization for a Solid Propellant by an Energetic Approach[C]//American Society for Testing and Materials.Philadelphia,1992:121-133.

[13]Lepie A H,Adicoff A.Dynamic Mechanical behavior of highly filled polymers:energy balances and damage[J].Journal of Applied Polymer Science,1974,18(2):2165-2176.

[14]王习术.材料力学行为试验与分析[M].北京:清华大学出版社,2007:196-197.