基于PlantSimulation的离散制造系统仿真研究

张 青

(1.同济大学,上海200092;2.上海柴油机股份有限公司,上海200438)

1 引言

生产制造系统是制造业企业生产经营管理的主体,根据系统状态变化的不同可以将生产制造系统分为连续制造系统和离散制造系统。连续制造系统主要应用在石油、化工、冶炼、电力等行业,离散制造系统涵盖有机械、电子设备制造业及机电消费品制造业等。

通常,离散制造系统可以分为三类[1]:(1)流水线系统,如产品组装线或加工线,零件被独立加工处理或成批由机器进行批处理,直到完成为止;(2)加工车间(如金属加工车间)和设计车间(如定制软件),对象的加工过程取决于对象类型和可用资源;(3)单元柔性制造系统,该系统中相当多的零件被成组的机器加工。

2 离散制造系统建模仿真

传统的离散制造系统的规划设计方法一般基于数学抽象,通过对实体模型进行简化,建立抽象的生产线优化数学模型,运用其优化结果指导实际的生产线设计。用数学优化模型描述的设计问题尽管己做了简化,但与实际情况相差甚远,在有限时间内得不到精确解,且抽象的数学描述不易理解,不利于不同的设计人员之间的沟通[2,3]。

计算机仿真技术作为一种系统建模和实验分析方法,能够把离散制造系统中的生产资源、产品工艺数据、库存等信息动态地结合起来,以系统活动过程的“复现”代替以往数学等方法单纯的抽象描述,表达形式易于理解,能全面反映生产系统动态活动过程和特征,因此为离散制造系统的设计和运行管理提供了理想手段,并已成为贯穿系统的整个生命周期,为各项单元技术提供集成环境,进而形成数字化制造的重要手段。与此同时,对离散制造系统进行计算机仿真研究,能达到提高生产效率、降低库存量、降低成本、缩短生产周期、快速响应市场等目标[4]。

3 系统仿真工具

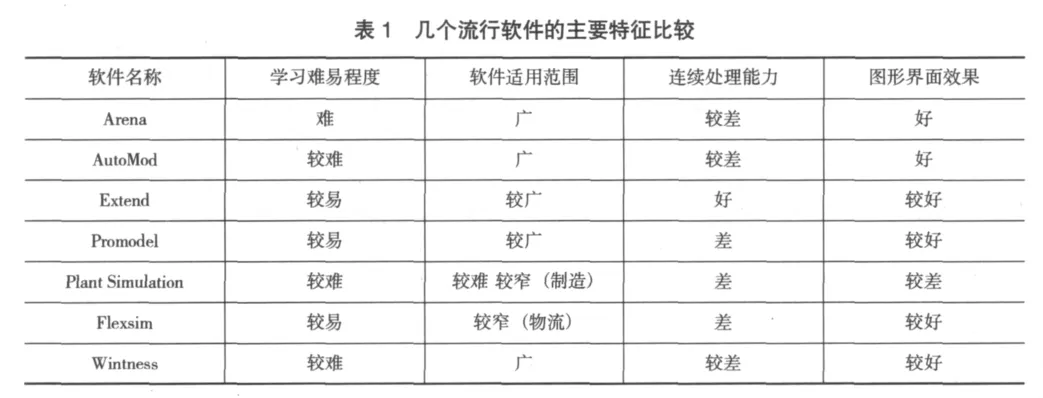

目前,比较流行的仿真软件有 Extend、 Flexsim、Plant Simulation、AutoMod、Arena、Promodel、和Wintness等。几个流行软件的主要特征比较可参看表1。下面,特别介绍在生产制造领域应用较广的仿真软件PlantSimulation。

PlantSimulation最初命名为eM-Plant,是以色列Tecnomatix公司开发的,主要用于生产系统与生产过程的建模与仿真的软件系统。2005年4月,产品生命周期管理软件和服务提供商UGS收购了Tecnomatix,并将产品重新命名为“工厂仿真”(Plant Simulation),2007年西门子公司收购UGS,自此Plant Simulation成为西门子公司PLM产品全生命周期解决方案中的一个不可或缺的组成部分。用户可在PlantSimulation环境下分析和优化生产系统的各种性能指标:生产率、在制品水平、设备利用率、工人负荷平衡情况、物流顺畅程度等。它具有如下一些特点[5,6]:

(1)提供了典型生产设备对象库,包括上下料工位、生产工位、物料运输设备、物料存储设备、托盘、工人等,并且可自定义设备参数,例如生产时间、故障率、维修时间等。

(2)用户可在PlantSimulation提供的典型设备对象库的基础上,根据实际情况自定义的符合要求的生产设备对象。

(3)提供SimTalk编程语言,用户可通过编程实现对仿真流程的控制。

(4)提供对仿真结果的统计分析以及图表显示工具,例如自动的系统瓶颈分析工具和设备利用率的柱状图生成工具。

(5)提供用于系统参数优化一些通用算法。

(6)具有开放的系统结构,提供多种相关软件接口,例如CAD、ERP、ORACLE、SQL、ODBC等。

4 基于Plant Simulation建立离散制造系统仿真模型

4.1 凸轮轴生产线仿真建模分析

下面以某柴油机制造企业6缸柴油机用凸轮轴的生产流程为研究对象,搭建离散制造系统的仿真模型。该生产线可以生产多种型号凸轮轴,呈直线型布局,生产方式为单独生产,无混流生产,整个加工过程是典型的流程型加工。生产线的上线物料以拉动式供应,通过自动物流线运输,物料前进方向是单一一致的,产品下线后的运输方式采用铲车运送。

热处理后的半成品上线频率为每12分左右上线一次,每次上线4个半成品件。该生产线是半自动线,主要加工设备为修正中心孔专机1台、数控外圆磨床3台、数控成形磨床1台、数控凸轮磨床2台、立式数控加工中心1台、钳床1台、半自动抛光机1台。凸轮轴的热处理后精加工工艺和所需加工时间见表2。

4.2 仿真模型建立

按照上述信息,并充分考虑系统中实际存在的随机因素,如加工时间的随机性、运输时间和调整时间等,可以在Plant Simulation的二维建模界面(图1)上建立仿真模型,如图2所示。

5 仿真结果分析

使用PlantSimulation分析工具可以轻松地解释仿真结果。统计分析、图、表可以显示缓存区、设备、劳动力的利用率。用户可以创建广泛的统计数据和图表,对生产线工作负荷、设备故障、空闲与维修时间、专用的关键性能等参数进行动态分析,并可以比较生产线现行的状况与理想状况的差距,找出瓶颈所在后即可进行优化。表3是该模型中各工序在350件日均流量的负荷下运行一个工作日后的部分数据。

由仿真结果可以看出,部分工序的产能和人工并没有得到充分的利用,现有的部分工序的生产人员没有做足7.5小时/班,部分工序可以通过两班制运转,并加少量连班,从而可以降低这种劳动力的浪费。

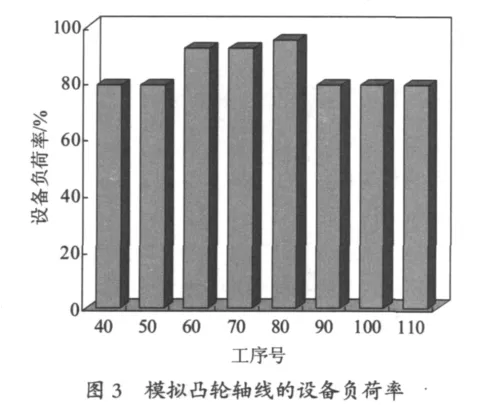

此外,实际生产时存在设备RCM、维护和故障排除时间,一般的设备利用率设定为85%。针对该凸轮轴生产线的数控凸轮磨床(80#精磨凸轮外形)还存在不定期的换型时间,因此在理想产能的基础上,考虑由故障、检修、维护和换型带来的生产线不能进行生产的状态,设置、修改模型的相关参数,再次运行仿真模型(模拟运行时间为一个月)后可以得到生产线的部分信息数据,如图3所示。

通过图3可以看出,工序40#、50#、90#、100#、110#的设备负荷率较小,其余关键磨床的设备负荷率基本都在90%以上。其中工序80#的设备负荷率达到95.06%,是整个生产线的瓶颈,易造成生产线出现堵塞现象。针对该工序设备,应该考虑通过适量加班、减少月换型产品生产频次、配备机床关键备件等措施减小设备的瓶颈影响。

6 结束语

本文以在生产制造领域应用较广的仿真工具PlantSimulation为平台,应用工业工程(Industrial Engineering,IE) 的方法实地采集凸轮轴生产数据,提出了凸轮轴生产线的生产流程仿真建模方法,并利用PlantSimulation的物料流动单元、信息流单元和统计分析单元(Sankey图分析、Gantt图分析),对凸轮轴精加工生产线进行了二维建模,并结合实例分析,提出优化方案。仿真结果表明,离散制造系统的数字化建模仿真,能够对生产线进行产能与设备负荷分析(物资效率分析、瓶颈分析),从而诊断出生产中的瓶颈环节;能够优化企业生产运行和调度方案(包括基因算法、神经网络算法),从而为企业的生产管理和优化调度提供有效的决策支持。

1徐克林.工业工程基础[M].北京:化学工业出版社,2008

2胡震.发动机车间布局优化设计研究[D].合肥:合肥工业大学机械电子工程系,2005.

3郝理想.基于虚拟仿真的生产车间布局设计方法研究[D].合肥:合肥工业大学机械制造及自动化系,2006.

4 Steffen Bangsow.Manufacturing Simulationw ith Plant Simulation and Sim Talk[M].Germany: Springer-Verlag,2010.

5 UGSCorporation.Plant Simulation User Guide version 6.1.1[M],2002.

6施於人,邓易元,蒋维编著.eM-Plant仿真技术教程[M].北京:科学出版社,2009.