柴油机前端附件驱动系统动态模拟仿真分析

岳小平,潘利群

(1.同济大学,上海200092;2.盖茨优霓塔传动系统(上海)有限公司,上海200131)

1 前言

现代汽车发动机前端附件驱动系统(FrontEnd Accessory Drive系统,简称FEAD系统)设计日趋复杂,同时发动机对轮系的要求也越来越高。轮系设计的优劣,将直接影响发动机附件的性能及其可靠性,进而影响到整机、整车的技术性能[1]。而许多传统的轮系质量问题比较多,如皮带啸叫、异常磨损,张紧轮失效,附件支架断裂等。因此,发动机前端附件驱动系统的设计,已逐渐受到世界上各大汽车公司及发动机生产商的高度重视。

许多专业的轮系供应商对FEAD系统经过多年的研究发现,在FEAD系统开发研究中,面临的最大问题是系统动力学问题[2]。由于内燃机燃烧循环的特殊性,使得曲轴转动时有加速和减速现象,从而造成曲轴输出转速产生上下波动。当曲轴的这种转速波动被传递到FEAD系统,FEAD系统也被反复地加速和减速,而由于其自身的惯性,FEAD系统又会抵制这种速率的变化,使系统产生较高的动态皮带张力、较大的张紧轮臂的摆动、较大的皮带振动、较大的NVH问题[3]。在发动机FEAD系统设计开发初期,利用专业的轮系仿真软件SIMDRIVE,对发动机前端附件驱动系统进行动态模拟仿真的计算分析,可以预测出发动机在各种极限工况下,附件驱动系统动态的皮带张力、系统打滑率、皮带抖动、张紧轮的摆幅、附件带轮径向载荷等。

本文是结合上柴公司新产品开发项目,通过与专业的轮系供应商合作,利用专业的SIMDRIVE软件,建立了该发动机前端附件驱动系统多体动力学模型,并进行了动力学仿真分析,评估该发动机在各种极限工况下,附件驱动系统设计是否满足要求,为下一步的零部件试制提供一定的依据。

2 附件驱动系统的建模参数

2.1 前端附件驱动系统布置及附件转动惯量

该柴油机的前端附件驱动系统由两层皮带驱动系统组成:第一层驱动系统,由曲轴驱动发电机、空调及水泵,称为主驱动;第二层驱动系统,由曲轴驱动风扇,称为风扇驱动。该柴油机的前端驱动系统布置图参见图1,主要位置参数如表1所示。

2.2 附件消耗功率

各种附件消耗的功率参见图2,计算时考虑所有附件都工作在全负荷的极限状态。

2.3 输入激励参数

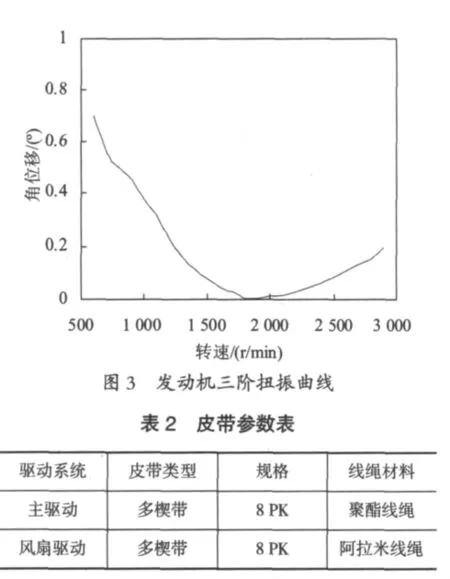

附件皮带驱动系统的动态激励主要是曲轴转速的不均匀性,它是产生皮带动态张力、皮带打滑噪声和系统振动的根源;发动机的振动主要来自点火做功,因此对曲轴扭振进行阶次分析可以看出,发动机在中低速下的振动主要是在点火阶次;对于六缸发动机来说,最主要的激励为发动机的3阶扭振,发动机的曲轴扭振曲线如图3所示。计算时考虑发动机在全负荷状态下的最大的转速不平稳性,即最大的加速度和减速度。

2.4 皮带规格

不同规格的皮带,其刚度、弹性模量和摩擦系数都是不一样的。主驱动采用多楔带皮带驱动,皮带规格为8PK,皮带线绳为聚酯线绳;风扇驱动皮带同样采用多楔带,皮带规格为8PK,考虑到风扇转动惯量和消耗功率比较大,产生的系统动态张力比较大,皮带线绳采用了阿拉米线绳。

2.5 皮带名义的设置

为了使皮带与带轮之间产生足够的摩擦力以驱动附件,必须在皮带上施加合适的张力(亦称预紧力),皮带名义张力亦即皮带静止状态时的平均拉力。皮带名义张力是非常重要的,名义张力过大,会增加附件带轮轴承的负荷,降低皮带和轴承的使用寿命;名义张力过小,在发动机起动或变工况时,皮带很容易出现打滑现象,产生噪声。

1)系统张力控制图

根据经验,皮带的名义张力一般取50~60 N/楔,本系统设计的名义皮带张力为400N;根据系统的名义张力,考虑到皮带的公差、皮带的延伸、张紧轮输出弹簧力的公差等因素,得出系统的张力控制图,如图4所示。

2)仿真计算时系统的张力选择

对前端附件驱动系统进行动态模拟仿真过程中,系统张力选择是不同的。在校核系统打滑率、皮带抖动幅度及张紧轮臂的摆幅时,是基于系统张力设置在名义张力下;在校核最大附件轴承载荷时,是基于系统张力设置在最大静态皮带张力下。见图4的张力控制图,最大静态皮带张力是出现在张紧轮输出扭矩最大、皮带长度最短的情况下,虽然这种情况出现的概率较低,但是此种情况的计算结果却是非常重要,可以用来支持校核附件支架的强度及附件轴承的寿命等。

3 动态模拟仿真计算结果分析

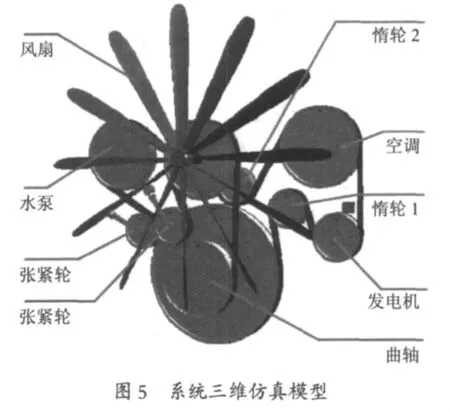

利用SIMDRIVE软件,输入前面附件驱动系统的相关参数,建立的三维仿真模型如图5所示。

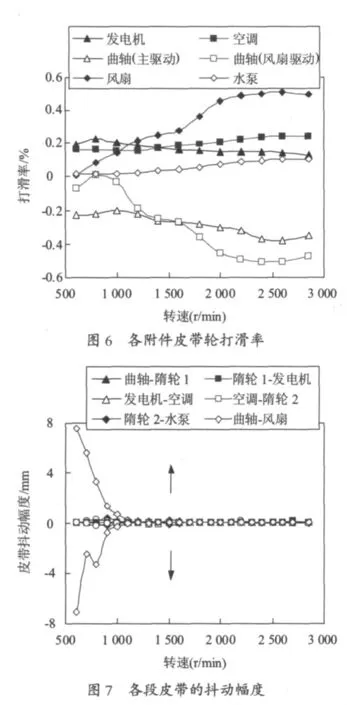

3.1 系统打滑率模拟计算结果分析

关于系统打滑率的评判准则,行业内一般认为打滑率小于3%是比较稳定的系统,不容易产生打滑和噪声。通过仿真计算得到的曲轴及所有附件带轮上的打滑率如图6所示,最大的附件带轮打滑出现在风扇带轮上,而所有带轮打滑率均小于1%。因此,可以认为该系统工作非常稳定,所有附件带轮的打滑率均满足要求。

3.2 皮带抖动模拟计算结果分析

通过仿真计算得到系统中各段皮带的抖动量如图7所示。从图中可以看出,最大的皮带抖动出现在第二层驱动系统中的最紧边(曲轴风扇段),最大的皮带抖动量为±7.6mm左右,而该段的皮带长度为250mm,所以该段皮带的抖动量百分比为±3%。对于皮带的抖动,行业内普遍认为小于±5%都不会产生异常噪声。所以,本系的统计算结果是完全可以接受的。

3.3 张紧轮臂的抖动幅度模拟计算

张紧轮摆动幅度计算结果如图8、图9所示。在发动机转速为850 r/min时,张紧轮抖动的最大幅度为3.9mm。本设计中选用的张紧轮臂长为90 mm,所以摆动幅度为2°左右。张紧轮抖动幅度过大,对张紧轮的寿命是有很大的不利影响,业内供应商对于张紧轮的抖动幅度,普遍认为小于3°都是可以接受的。

3.4 附件轴承载荷模拟计算结果分析

通过计算得到了各个附件带轮的最大径向载荷,如表3所示。根据该载荷数据对各个附件进行了轴承寿命校核,及对附件支架进行了强度校核,均满足设计要求。

4 结束语

通过本次对该型柴油机前端附件驱动系统进行动态模拟仿真,得到了该柴油机附件系统在各种极限工况下的打滑率、皮带抖动、张紧轮摆动幅度,并进行了计算结果的分析评价。认为该系统工作比较稳定,所选择的皮带及设定的皮带张力均满足设计要求,为张紧轮、皮带的零件试制提供了一定的参考依据。另外,通过计算也得到了各个附件带轮的最大径向载荷,该系统最大的轴承径向载荷出现在紧边惰轮1,通过轴承寿命的校核,在该惰轮上采用双列球轴承后,也能满足发动机的设计寿命要求。

1李丰军,刘长波.CA6110系列发动机前端多楔带附件传动系统设计与开发[J].汽车技术,2002.

2张毅.蛇形带传动系统动力学的研究[D].西北工业大学,2007.

3 TakagishiH,YoneguchiH,Sopouch M,etal. Simulation of Belt System Dynam icsUsing a Multi-body Apporoach:Applications to SynchronousBeltsand V-ribbed-belts[C].10 Tagung"Zahnriemengetriebe",Technische UniversitatDresden,Deutschland,September 2005.