柴油机风扇轴强度及疲劳的分析与改进

刘波,陈俊

(上海柴油机股份有限公司,上海200438)

1 前言

21世纪以来,国内经济高速发展,公路、铁路、航空等基础设施建设都得到了前所未有的发展,工程机械、公交车、长途用客车、载重货车等的应用也随之“爆发式”增长。作为工程机械、载重车等的动力核心—柴油机的应用和匹配也越来越成为各个柴油机主机厂的关注点和业绩增长点。

D114柴油机匹配某挖掘机,由于布置尺寸的要求,需要将风扇轴的长度由原来的128mm增长至163mm。根据匹配变化要求,且风扇轴为一悬臂梁结构,结合实际应用中出现的问题(由售后服务得知,原长128mm的风扇轴经常在运行几个月甚至一年以上发生断裂),需要对风扇轴的强度及疲劳进行校核计算。本文的有限元强度计算,前后处理及求解皆使用Abaqus软件,疲劳计算采用Fem fat软件。

2 模型和分析说明

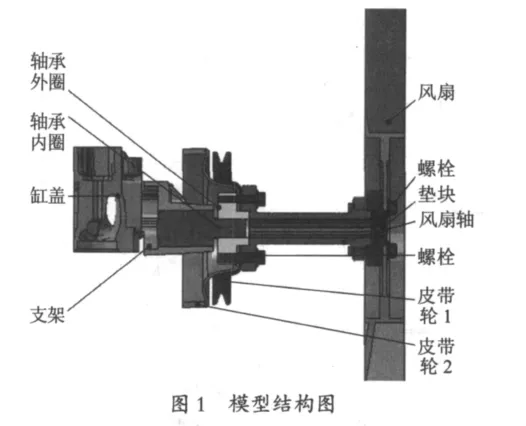

模型主要采用螺栓、过盈、压装等连接方式,将轴承结构简化,如图1所示。考虑到模型组件较多,将物理模型简化为数学模型以进行有限元分析。根据组件间的连接方式及位置关系,并考虑本次分析主要是计算风扇轴的疲劳强度,因此将螺栓连接属性定义为绑定。根据公差给定分析所采用的最大过盈量,压装处连接属性定义为接触。根据构件与风扇轴的位置,将其余连接属性定义为绑定或接触缸盖施加3个方向的约束,加速度施加在除缸盖外的所有运动构件上。

整个模型采用二阶四面体网格来划分。考虑到获取柴油机在挖掘机上的实际工况的困难,因此采用柴油机台架试验所累积的经验来确定计算中需要的振动加速度,皮带力采用余弦函数方式加载。

考虑到强度与疲劳的分析出发点及计算原理不同,因此本次分析采用针对强度和疲劳计算所采用的加速度是不同的。

3 分析结果

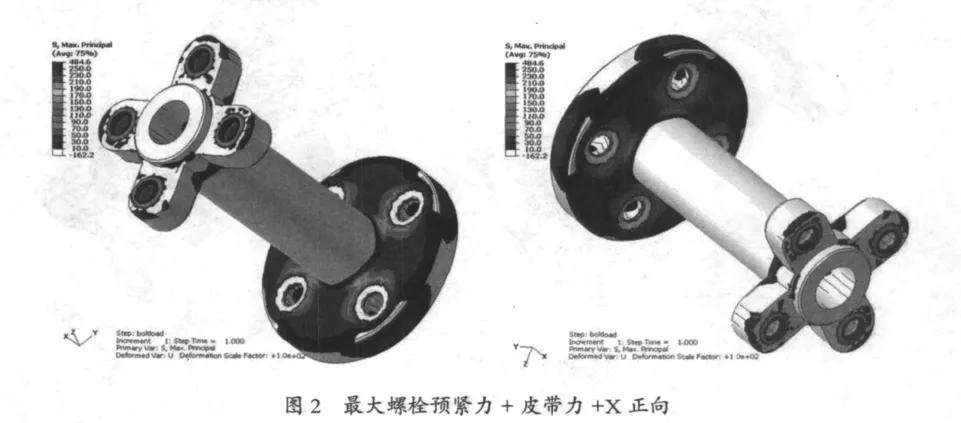

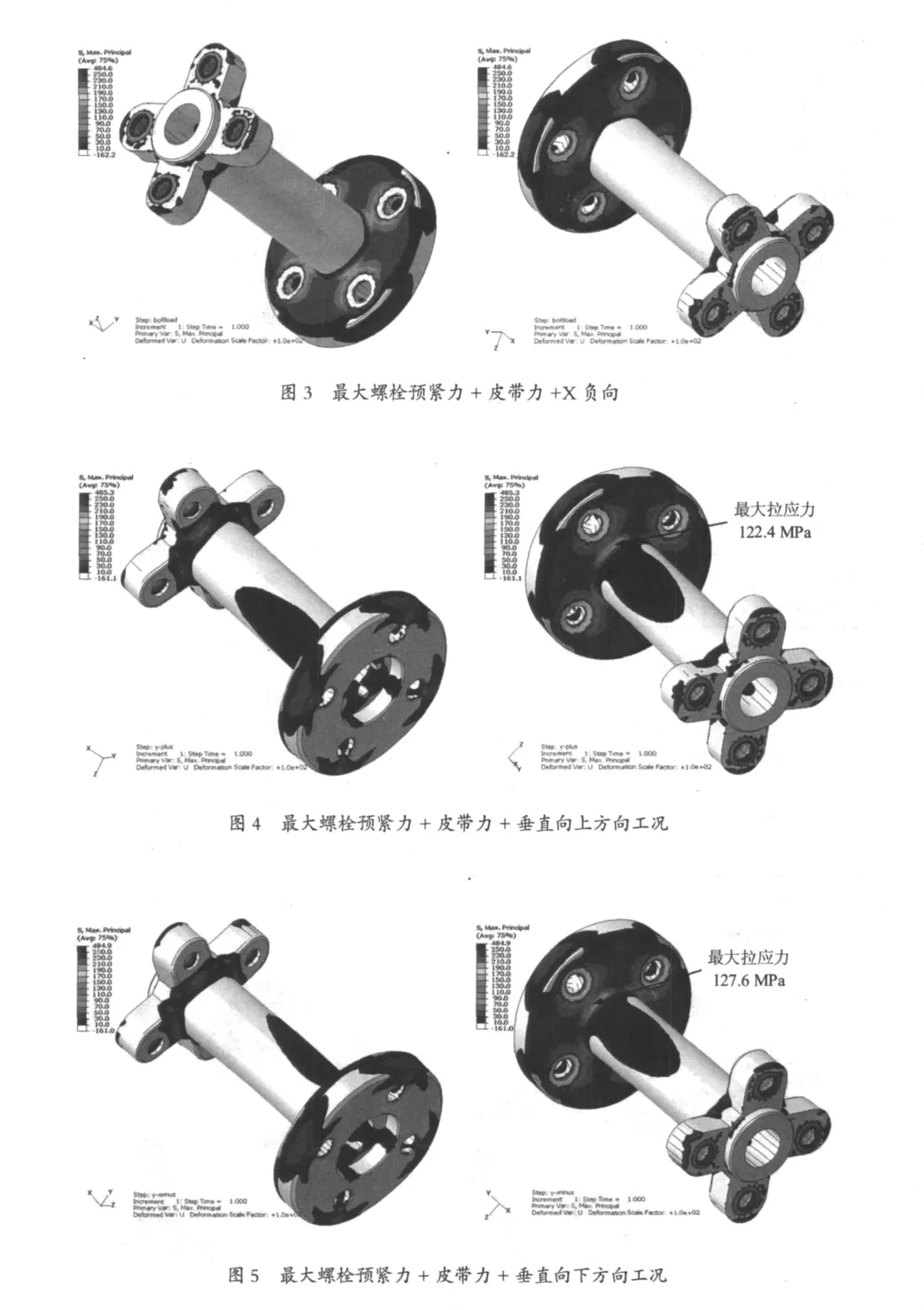

风扇轴强度分析了6个工况,即最大螺栓预紧力+皮带力+6个方向加速度,计算结果如图2~图7所示。其强度结果变形比例为放大100倍,不考虑螺栓接触部分的应力。

根据图2~7的强度计算结果[1],从强度的角度考虑,风扇轴满足设计要求。该类风扇轴的失效多数为运行几个月甚至一年以上才发生断裂,结合工程应用工程师的经验和该型柴油机配套主机厂的实际应用情况,可以判断出疲劳为风扇轴的主要失效形式。

以Abaqus计算得到的应力结果为输入,结合材料属性、疲劳强度数据、材料统计规律、零件表面粗糙度、热处理等数据,采用Fem fat疲劳计算软件[2]计算得风扇轴在设定工况下的最小安全系数,如图8所示。

根据图2~7的计算结果,最大抗拉应力低于材料的强度极限,改长的风扇轴仍满足强度设计要求;危险位置采用R3mm圆角半径的风扇轴疲劳计算结果表明,最小安全系数为0.87,按照Femfat经验,不能满足应用要求。根据Fem fat提供的工程经验[2],发动机组件的疲劳安全系数通常要达到在1.1以上(主要考虑计算精度及网格精度对结果的影响),据此经验知图8结果不满足经验要求,需要进行优化。

因此将风扇轴段危险位置的圆角半径由R3 mm改为R5mm,改进方案的危险位置的安全系数提高到1.43,满足了应用要求。

由图8计算结果,该风扇轴的常规危险位置在轴端过渡圆角处。原方案中,危险位置的圆角半径为R3mm,改进方案的圆角半径为R5mm,见图9。

4 结论

本文针对柴油机匹配工程机械的实际应用,采用Abaqus软件进行了有限元强度分析的前、后处理及求解,由Femfat计算疲劳安全系数。

需要说明的是,本文采用的工况是以经验累积为基础、CAE分析工程师结合经验假设的边界条件及载荷工况,并根据实际物理模型的简化及CAE建模的要求做了适当简化,因此计算结果只做定性的参考。实际应用中,建议采用试验测试得到的工况(通常为三个平动方向都存在加速度的情况)为边界载荷,这样的结果更接近于真实情况,可在工程实际中采纳。

1石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

2麦格纳公司.THEORIE_BASIC46_FEMFAT. Canada,2006.