几种热控涂层的真空-紫外辐照试验

章俞之,曹韫真,吴岭南,宋力昕,陈杰锋

(中国科学院上海硅酸盐研究所 特种无机涂层重点实验室,上海200050)

0 前言

热控材料是航天器热控制系统的重要组成部分,通常暴露于航天器外表面,直接承受空间各种恶劣环境的辐照与剥蚀,它们的性能在空间环境中的稳定性将影响到航天器的寿命和可靠性。热控涂层在空间受到太阳紫外辐照后,其光学、热学性能将产生不同程度的退化,如果光学性能退化严重,会导致航天器温控失败。所以必须在地面进行太阳紫外辐照的模拟试验,以考察热控涂层的性能退化程度,评价涂层光学/热学性能变化是否在热设计所允许的范围内。由于紫外线对热控材料的损伤机理非常复杂,很难从理论上找到适用于预测各种涂层性能退化的可靠、普遍的规律。随着我国长寿命、高可靠航天器研制的发展,各类热控材料也需要经过长期的空间环境试验考核。在航天材料的研究中,目前切实可行的方法仍是对各种类型的热控涂层进行真空-紫外辐照试验和加速试验[1]。

目前的研究认为紫外辐照对热控材料的主要损伤是在材料中产生“色心”,考虑到空气中的氧会对这种“色心”有“漂白”作用,所以开展真空-紫外辐照试验的原位检测是非常必要的。此外,在航天器热控材料的各种空间环境模拟试验考核中,真空-电子辐照、真空-质子辐照、原子氧等空间环境模拟试验可以选择近百倍的加速在相对较短的时间内完成;而真空-紫外辐照试验具有剂量大、时间长等特点,在辐照过程中会产生附加热效应,加速倍率一般不能超过5~6倍。本文介绍了中国科学院上海硅酸盐研究所近年对几种无机热控涂层进行真空-紫外辐照试验所取得的一些结果。

1 辐照试验

太阳吸收比(αs)和红外发射率(εh)是热控涂层两个重要的可控热物性参数,采用不同的αs和εh可控制暴露于空间环境中航天器表面热平衡温度水平。目前国内外热控专家的研究表明:经空间环境辐照试验后,热控材料的εh一般变化不大或基本不变,但αs会发生不同程度的退化。因此,通常采用热控材料的αs变化来考察材料辐照后的热稳定性[2]。

按照国家专利(CN1180838A)和GJB 2502.5—2006[3]的规定要求进行紫外辐照试验。本方法适宜于涂层材料近紫外波段的辐照试验,特别是较长时间紫外辐照模拟试验。在试验前、试验过程中以及试验后任何时间都可以进行涂层材料的太阳反射率(ρs)原位测试,从而计算相应的αs,试验安全可靠。

1.1 辐照试样的制备

首先将涂层样品材料制成φ18 mm的圆形试片,再将试片放入一端带有窗口的石英玻璃管中并紧贴窗口,涂层面朝管外。石英玻璃管中还安放一枚消气剂。装好试片和消气剂的石英管接到无油真空系统抽真空,抽气过程中伴随一定温度的烘烤。抽气之后将石英管从真空系统分离并封口,然后在高频加热器中加热把消气剂蒸发出来,完成试样的制备工作。制备好的辐照试验件如图1所示。试样如此制备的目的是确保其在辐照过程中始终处于高真空环境,并解决原位测量问题。

图1 已装好涂层试片的试验件Fig. 1 The test sample with thermal control coating

1.2 紫外光源及辐照度选择

采用 1 000 W 超高压球形汞弧灯作为紫外光源,这种紫外光源能辐射出强烈的紫外线,可以连续工作240 h而衰减较少,维护方便。通过调节试样到紫外灯之间的距离,可以调整试样接受的辐照度。为了评价加速试验的合理性,我们曾经专门对多种热控涂层进行过“时间-辐照度”互易性研究,根据研究结果,本文所述紫外加速试验选用3倍或5倍太阳紫外辐照度。

1.3 太阳吸收比(αs)测试

按照GJB 2502—1995或GJB 2502.2—2006[4]的规定方法对热控涂层试样的 αs进行测试。测试时的光谱波长范围为250~2 500 nm,太阳光谱能量分布采用AM0。由于热控涂层均为不透明材料,不能直接测量出αs,但可以直接测出其sρ

式中:S()λ为太阳能谱分布函数;ρ( λ)为涂层的光谱反射率。测得ρs后,根据公式

可以计算得到 αs。下面所有辐照试验试样的 αs测试实际上是一个间接测量计算所得的过程。

1)参考样品的αs测试

首先,在带积分球附件的 Cary 500 UV-Vis-NIR分光光度计上对参考样品的ρs进行测量;再通过式(2)计算得到αs。

2)被测试样的αs测试

辐照试验过程中,用台式积分球反射仪对辐照试样的ρs进行测量。我们知道材料的ρs与积分球反射仪光电输出成正比。用已知的参考样品太阳反射率与被测试样在台式积分球反射仪上所输出信号进行比较,可以计算被测试样的 ρs,再由式(2)计算得到被测试样的αs。

在整个试验过程中,每隔一定时间对被测试样的αs退化进行测量,可得到 αs随累积曝辐照度的变化曲线,根据曲线还可以分析涂层退化趋势。

1.4 紫外辐照试验程序

紫外辐照源固定在辐照试验台中心,所有被辐照的试样(连同石英玻璃管)呈放射状排列在灯的四周,灯的功率以及灯至试样的距离决定了试样接受的辐照度。根据试验方案:每达到一定的曝辐照度(当量太阳小时,ESH)时,将试样从试验台上取下,测试其αs;测量之后重新把试样放回辐照试验台,继续辐照试验,达到一定的曝辐照度时再取下测试,这样的过程在整个试验过程中要进行多次;当曝辐照度达到设定值后,关闭紫外灯并立即从试验台取下试样测试。

1.5 数据处理

1)辐照剂量的计算

为了便于与航天器在空间运行的时间对应,热控涂层接受的紫外曝辐照度一般用当量太阳小时(ESH)表示,如果航天器在空间飞行一天都被太阳照射,则它接受的紫外曝辐照度为 24 ESH。考虑到灯源在辐照过程中辐照度的衰减,计算实际辐照的时间还需乘以一定的系数进行修正。

2)太阳吸收比αs的退化

从开始辐照到辐照结束,每一个试样要进行多次 αs的测量。我们设辐照前的太阳吸收比初始值为 αs0,而辐照每到一定时间后的值为αs′。涂层的αs变化(退化)表示为Δαs,则Δαs=αs′- αs0。由于航天器热设计的需要,有时用热控涂层的αs退化百分比(Δαs/αs0)%表示。涂层αs退化程度预示着涂层的空间稳定性高低和涂层性能的优劣。退化越小,则表示涂层抗紫外性能越好,涂层使用寿命也越长。

3)涂层“恢复效应”

涂层“恢复效应”又称为“漂白效应”,即涂层在真空中接受紫外辐照之后再回复到大气中,其已退化(降解)了的光学性能又会恢复或接近辐照前的水平,本文中的涂层“恢复效应”则是指真空管打开之后 αs′的数值有可能接近αs0。为了研究涂层“恢复效应”,紫外辐照结束后测量试样的αs′;然后打开石英玻璃管并让大气进入管中,再立即测量试样在大气中的αs′,两者之差即反映了涂层的大气恢复效果。涂层“恢复效应”不是本文主要的研究内容,但由于它是伴随真空-紫外辐照试验出现的一种重要现象,也说明紫外辐照试验和αs′的测量必须在真空中进行,因此在文中也列举了少量数据。

以下给出镀铝防静电石英玻璃二次表面镜、镀银防静电铈玻璃二次表面镜、KSZ复合白涂层、镀银的防静电F46薄膜二次表面镜、镀铝的防静电聚酰亚胺薄膜二次表面镜和微弧氧化类热控涂层等6种热控涂层在长达5年以上的等效真空-紫外辐照试验下的αs变化实测结果。

2 试验结果和分析

2.1 玻璃型二次表面镜

玻璃型二次表面镜是一类具有低吸辐比(低αs、高εh)的高性能无机热控涂层。其制备通常采用真空磁控溅射工艺在玻璃基片前表面镀制具有防静电功能的导电膜,背面镀制高反射的铝膜或银膜。目前常用的两种二次表面镜是镀铝的防静电石英玻璃二次表面镜和镀银的防静电铈玻璃二次表面镜,二者均具有优异的耐紫外辐照性能。

1)镀铝的防静电石英玻璃二次表面镜

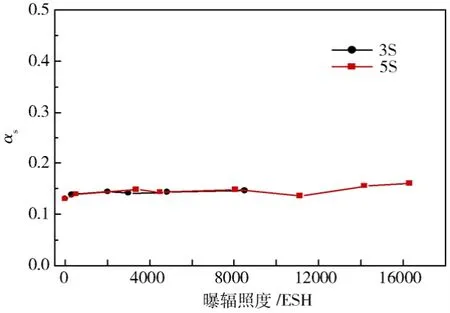

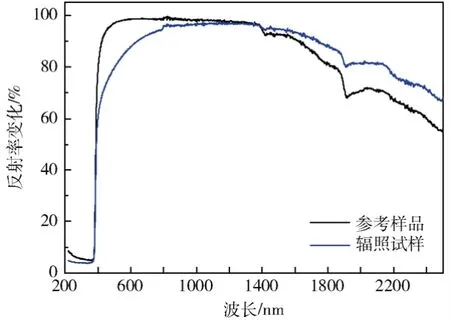

镀铝的防静电石英玻璃二次表面镜的 αs典型值为0.12±0.02。分别进行了3个太阳紫外辐照度(3 S)与5个太阳紫外辐照度(5 S)的加速试验,试验结果表明:3 S加速试验的曝辐照度达到8 506 ESH后,镀铝防静电石英玻璃二次表面镜试样的 αs平均值由初始的0.130上升到0.146,变化值Δαs=0.016;5 S加速试验的曝辐照度达到16 320 ESH后,试样αs上升为0.160,变化值Δαs=0.030,变化百分比为 23.1%。试样 αs在辐照不同阶段的退化情况见图2,图中数据为3个试样的平均值。由图2可见,3 S与5 S辐照的αs变化曲线相符性较好,这也证明了该材料遵循“时间-辐照度”互易性规律。对经过8 506 ESH辐照并回复大气后的试样用分光光度计测量反射率,图3为该试样与参考样品的光谱反射率对照曲线。光谱形状略有变化,而两者的αs相近,表明辐照样品已发生了漂白效应。

图2 镀铝的防静电石英玻璃二次表面镜αs变化曲线Fig. 2 Effect of UV irradiation on the solar absorptance of antistatic aluminized quartz glass second surface mirror

图3 镀铝防静电石英玻璃二次表面镜辐照试样与参考样品的光谱反射率曲线Fig. 3 Spectral reflectance of reference sample and subject sample of antistatic aluminized quartz glass second surface mirror

2)镀银的防静电铈玻璃二次表面镜

镀银的防静电铈玻璃二次表面镜的 αs典型值在 0.08±0.02。对该二次表面镜试样也进行了3 S与5 S的辐照加速试验,试验结果表明:3 S加速试验的曝辐照度达到8 506 ESH后,αs平均值由0.080上升到0.102,变化值Δαs=0.022;5 S加速试验的曝辐照度达到16 320 ESH后,αs上升为0.106,变化值Δαs=0.026,变化百分比为32.5%,具有与镀铝的防静电石英玻璃二次表面镜类似的退化规律。试样的αs在辐照各阶段的退化情况见图4,图中数据为 3个试样的平均值。对经辐照并回复大气后的试样用分光光度计测量反射率,图5为该试样与参考样品的光谱反射率曲线。光谱形状略有变化,两者αs接近,样品也发生了漂白效应。

图4 镀银的防静电铈玻璃二次表面镜αs变化曲线Fig. 4 Effect of UV irradiation on the solar absorptance of antistatic silvered cerium glass second surface mirror

2.2 KSZ复合白涂层

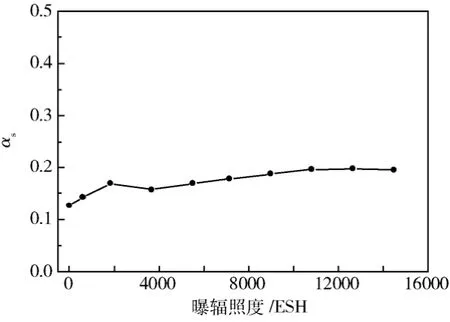

KSZ复合白涂层主要由煅烧的氧化锌色素和硅酸钾粘结剂配制而成,具有低吸收比、高发射率以及良好的空间稳定性,采用不同的色素和粘结剂配比可以获得一系列热辐射性能。KSZ热控涂层的太阳吸收比典型值为0.14±0.02。对KSZ复合白涂层试样进行3 S加速辐照试验,试验结果表明:累积曝辐照度达到14 494 ESH后,试样的αs平均值由0.126上升到0.195,变化值Δαs=0.069,变化百分比54.8%。试样的αs在辐照各阶段的退化情况见图6,图中数据为4个试样的平均值。对经紫外辐照并大气回复后的试样反射率用分光光度计测量,图7为该试样和参考样品的光谱反射率曲线,此时试样的αs为0.178,也发生了漂白效应。辐照后该试样的表观颜色有所改变,主要是ZnO吸收带在380~800 nm发生着色效应[5],其反射率在可见光波段明显降低而在近红外波段有所上升,αs相对稳定。

图6 KSZ复合白涂层的αs变化曲线Fig. 6 Effect of UV irradiation on the solar absorptance of KSZ white paint thermal control coating

图7 KSZ复合白涂层辐照试样与参考样品的光谱反射率曲线Fig. 7 Spectral reflectance of reference sample and subject sample of KSZ white paint thermal control coating

2.3 薄膜型二次表面镜

薄膜型二次表面镜是用有机薄膜为基材(根据不同需要,基材可以选择F46、聚酰亚胺等薄膜),通常采用物理沉积方法在基材上镀铝、银或金等金属膜。镀银的F46薄膜二次表面镜具有较低的吸辐比,而镀铝的聚酰亚胺薄膜二次表面镜具有适中的吸辐比。通常还可在薄膜型二次表面镜的前表面(最外表面)再沉积一层透明导电膜来改善其电性能。这类柔性二次表面镜可用双面压敏胶带或其他胶粘剂粘贴,面积可以做得较大。

1)镀银的防静电F46薄膜二次表面镜

镀银的防静电F46薄膜二次表面镜的典型αs值在0.08±0.02(基材厚度在50~75 µm),红外发射率因厚度不同而在0.60~0.80范围内变化,具有良好的耐紫外辐照性能。对该种二次表面镜试样进行3 S的加速辐照试验,试验结果表明:累积曝辐照度达到8 568 ESH后,其αs平均值由0.080上升到0.099,变化值 Δαs=0.019。此后,随着辐照时间的继续延长,试样的αs基本不变,见图8。当累积辐照度达到15 106 ESH时,Δαs=0.018,变化百分比为22.5%,数据一致性较好。取其中一个试样暴露大气回复后迅速使用分光光度计测试,其与参考样品的光谱反射率曲线见图9。辐照后试样的反射率下降,光谱形状也略有改变,由于辐照后试样表面有污染物,辐照试样与参考样品的 αs差值达0.028。

图8 镀银的防静电F46薄膜二次表面镜αs变化曲线Fig. 8 Effect of UV irradiation on the solar absorptance of antistatic silvered F46 film second surface mirror

图9 镀银防静电F46薄膜二次表面镜辐照试样与参考样品的光谱反射率曲线Fig. 9 Spectral reflectance of reference sample and radiated sample for antistatic silvered F46 film second surface mirror

2)镀铝的防静电聚酰亚胺薄膜二次表面镜

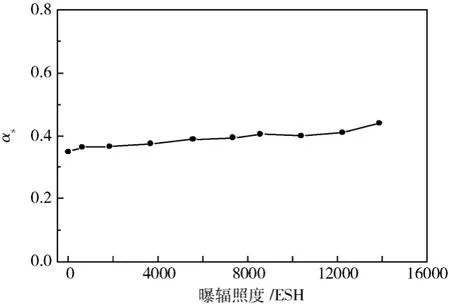

镀铝的防静电聚酰亚胺薄膜二次表面镜的典型αs值为0.35±0.05(基材厚度在35 µm)。对该二次表面镜试样进行3 S的加速辐照试验,试验结果表明:曝辐照度达到10 404 ESH时,αs由0.350上升到0.400,变化值为Δαs=0.050;随着辐照时间的再延长,其αs有上扬趋势(见图10);当曝辐照度达到 13 882 ESH时,平均变化值达到 Δαs=0.091,变化百分比为26.0%。取其中一个试样暴露大气回复后迅速使用分光光度计测试,该试样与参考样品的光谱反射率曲线见图 11。试样与参考样品的反射率在可见光波段下降,两者的 αs差值为0.055,均发生了漂白效应。

图10 镀铝的防静电聚酰亚胺薄膜二次表面镜αs变化曲线Fig. 10 Effect of UV irradiation on the solar absorptance of antistatic aluminized polyimide film second surface mirror

图11 镀铝的防静电聚酰亚胺薄膜二次表面镜辐照试样与参考样品的光谱反射率曲线Fig. 11 Spectral reflectance of reference sample and radiated sample of antistatic aluminized r polyimide film second surface mirror

2.4 微弧氧化类热控涂层

微弧氧化类热控涂层是指通过电化学方式在合金表面形成一层氧化物陶瓷涂层[6],通过调节陶瓷薄膜的厚度,可以得到不同吸辐比(αs/εh)的系列涂层。根据金属基材种类的不同,主要有铝合金微弧氧化热控涂层、钛合金微弧氧化热控涂层以及镁合金微弧氧化热控涂层。航天器上应用的微弧氧化类热控涂层吸辐比通常在0.5~1。本文对镁合金微弧氧化热控涂层试样进行3 S的加速辐照试验,试验结果表明(图12):辐照初始阶段试样太阳吸收比变化较大,曝辐照度达到612 ESH后,试样的αs由0.413上升为0.458;曝辐照度达5 508 ESH后,试样的αs上升为0.495;随着曝辐照度的继续增加,αs变化趋缓,见图12;当曝辐照度达到12 658 ESH时,试样的αs为0.514,变化值为0.101,变化百分比为24.5%。试样在试验后期的测量数据略为离散。对经辐照并回复大气后的试样用分光光度计测量反射率,辐照试样与参考样品的光谱反射率曲线见图 13。试样颜色改变较大,其反射率在可见光波段下降较大,与参考样品的αs差值为0.122。

图13 镁合金微弧氧化热控涂层辐照试样与参考样品的光谱反射率曲线Fig. 13 Spectral reflectance of reference sample and radiated sample of micro-arc oxidation magnesium alloy thermal control coating

3 结论与展望

本实验室对几种常用热控涂层进行了真空-紫外辐照考核试验,结果表明:所考察的热控涂层试样尽管在紫外辐照后出现了程度不等的性能退化,但均具有良好的抗长期紫外辐照性能。由于试验样品制备复杂,试验后取出易发生损坏,未能考察涂层的其他性能。目前上海硅酸盐研究所新研制了一台真空-紫外辐照模拟试验设备,具有较好的试验条件,样品取换方便,可实现样品的光谱反射率原位测量,将在后续研究中对辐照试验后热控材料的力学性能、红外发射率、电学性能等进行研究,完善各种热控材料的环境试验数据。

(

)

[1] 黄本诚, 马有礼. 航天器空间环境试验技术[M]. 北京:国防工业出版社, 2002

[2] 闵桂荣. 卫星热控制技术[M]. 北京: 宇航出版社, 1991

[3] GJB 2502.5-2006, 航天器热控涂层试验方法: 第五部分 真空-紫外辐照模拟试验[S]

[4] GJB 2502.2-2006, 航天器热控涂层试验方法: 第二部分 太阳吸收比的测量[S]

[5] 刘超峰, 王振红, 胡行方. 氧化锌色素在真空紫外辐照下降解机理的研究[J]. 中国空间科学技术, 1998(8): 35-39

Liu Chaofeng, Wang Zhenhong, Hu Xingfang. Mechanism of degradation of ZnO pigment induced by ultraviolet irradiation in vacuum[J]. Chinese Space Science and Technology, 1998(8): 35-39

[6] 辛世刚, 赵荣根, 都徽, 等. 镁合金表面低吸辐比热控涂层[C]//第九届空间热物理专题学术研讨会论文集, 2009: 398-403

——缺陷度的算法研究