保持架铆钉孔加工方法改进

马国文,马洪全

(1.哈尔滨轴承集团公司 工模装制造分公司,黑龙江 哈尔滨 150036;2.中航工业哈尔滨轴承有限公司 研发中心,黑龙江 哈尔滨 150036)

1 前言

我厂批量生产一种半保持架,该半保持架加工工艺要求圆周上加工16个Φ5.9-0.02的通孔(即铆钉孔)和16个Φ5.6 +0.05,深度为13.2(尖点处尺寸)滚子兜孔的定位,难度主要在16个Φ5.9的铆钉孔。要求这些铆钉孔的中心及等分精度控制在0.04mm以内,以便在装配时两半保持架铆合后,铆钉要安装顺畅,兜孔要对称,达到任意两片保持架在装配时互换性好的目的,此外,这些铆钉孔还是后续工序定位的基准,因此这16个铆钉孔的精度至关重要。

2 加工中出现问题的分析及解决

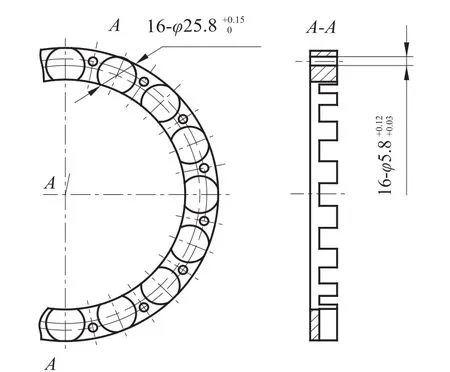

半保持架结构尺寸如图1所示。

工艺设计选择的机床为铣镗加工中心(分厂现有的镗床精度无法保证精度要求,且质量不稳定),在加工中心上若采用传统的加工方法先用钻头钻孔,留加工余量0.2~0.3mm,而后进行镗加工,则会有如下问题:

图1 半保持架结构图

(1)镗孔的镗刀头直径大,锁紧功能差,镗孔尺寸变化大,有锥度,散差大。

(2)按正常工艺镗刀镗孔切削参数的选择为:转速750r/min,进给0.03mm/r,则每分钟进给深度为22.5 mm,这样镗一遍16个铆钉孔所需的时间为:16×18÷22.5=12.8min。

由于镗加工不稳定,很难一次加工好,需反复走刀5~6遍,这样加工好一件保持架的16个铆钉孔实际需要的镗加工时间为12×5.5=70.4min,这还没有算上每次换位、抬刀、空走的时间,因此这样干无论如何也满足不了质量要求和进度要求。

若采用先钻孔,再铰孔的方法也不是最佳方案,这是因为:

(1)Φ5.9-0.02的铰刀属于非标准系列,采购价格通常高于标准铰刀价格的一倍以上,一支铰刀只能加工10余件产品就报废不能使用。

(2)铰刀铰孔的尺寸时大时小,不稳定。

(3)用过的铰刀只能报废不能再用。

为此经过攻关,采用钻头钻孔,通过改变钻头的常规磨削方法,来达到镗或铰达不到的目的,最终取得了良好效果。

4 钻头的刃磨方法及钻孔时切削参数的选择

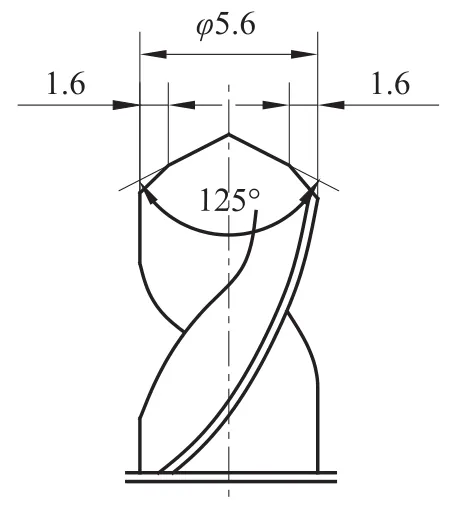

(1)16个Φ5.6 +0.05、深度为13.2滚子兜孔定位加工选择的是Φ5.6的钻头,其刃磨方法如下:

一般情况下钻头的刃磨是将钻头磨成118°,但由于手持刃磨时会造成不等高的情况,因此所加工出来的孔径会偏大和位置偏移。

为解决这一问题,将钻头磨成三种不同的角度,见图2,这样的钻头定心好,不会产生位置偏移,且刃磨简单,易于掌握。118°与125°两个大约1.6宽的刃参与切削,阻力均衡。

图2 125°刃磨

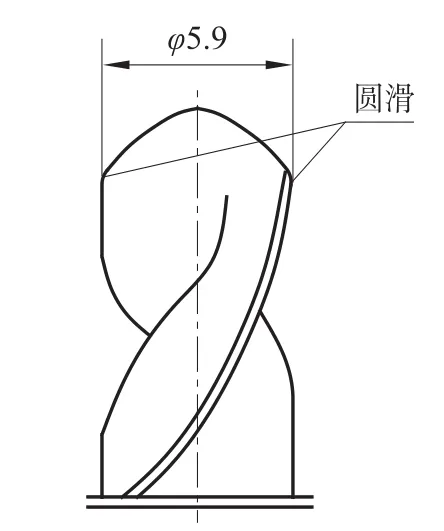

(2)16个Φ5.9-0.02 的铆钉孔的加工

这16个孔的加工选择的是Φ5.9的钻头,其刃磨方法如下:

头部刃磨成近似球面状,然后用油石在曲线与刃带相切处修出圆滑过渡刃,目视认为圆了即可(见图3),要求不是很高,即可保证Φ5.88~5.90这个成品尺寸。

图3 圆滑过渡

(3)钻头钻孔切削参数的选择

转速500r/min,进给0.08mm/r,则每分钟进给深度40mm,一次成型。这样钻16个铆钉孔所需的时间为:16×18÷40=7.2min。

加工中心工作见图4。

图4 加工中心

5 结束语

用钻头钻孔相对与镗或铰具有明显优点,质量得到了保障,到目前为止,该工序加工出的工件,经产品检测及装配验证,质量均无问题,没有废品的发生。

加工效率高,相对于镗提高效率10余倍,相对于铰提高效率也有2~3倍。该工序效率的提高是至关重要的,这是因为能够加工该工序的设备,分厂只有这一台,属于瓶颈工序,这道工序效率的提高,使得产品整个的制造周期得到了缩短。