关节轴承单剖分技术探讨

张绍群,仲思兄

(1.中航工业哈尔滨轴承有限公司 经营管理部,黑龙江 哈尔滨 150036;2.中航工业哈尔滨轴承有限公司 制造工程部,黑龙江 哈尔滨 150036)

1 前言

单剖分式关节轴承是应用比较广泛的关节轴承,单剖分关节轴承剖分技术是此类轴承关键工序,剖分形式一般分为径向剖分和轴向剖分,下面对二种剖分方式进行分析。

2 径向与轴向剖分的原理

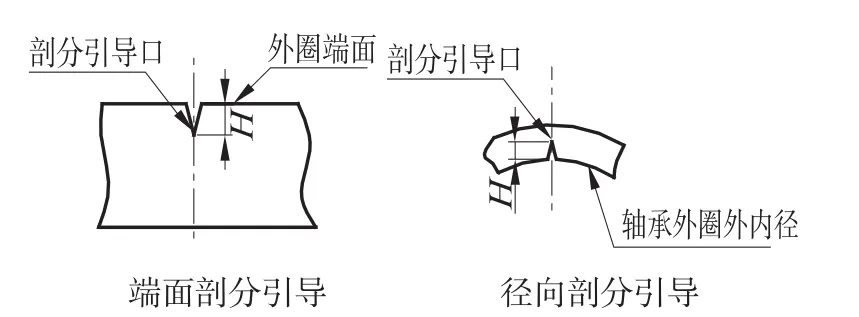

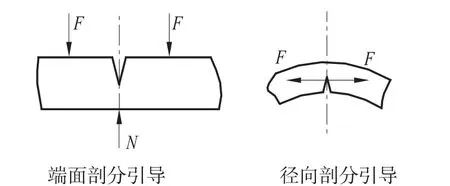

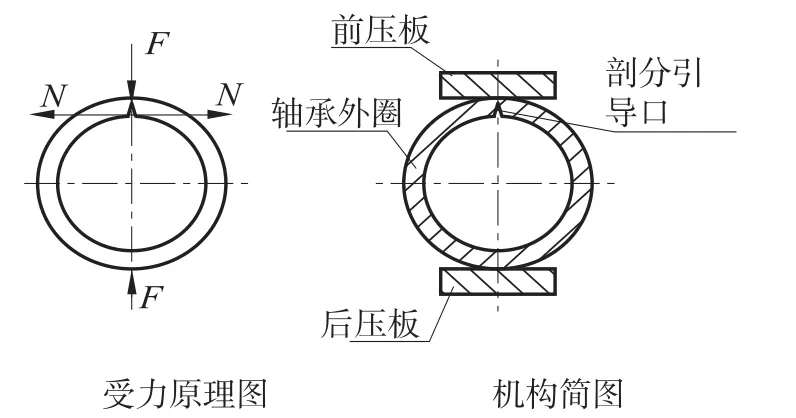

径向与轴向剖分引导示意图和剖分受力分析原理图1图2所示。

从受力分析图可以看出,端面剖分引导进行剖分时受F、N力的作用,使轴承外圈平面方向有弯曲变形(0.05~0.1mm),另外由于F、N的力比较大(500kN),非常容易造成变形超差(>0.1mm)、套圈断裂等废品。径向剖分F的力非常小(5kN左右)克服了这一问题,大大降低了废品。

图1 剖分引导口示意图

图2 两种剖分形式的受力分析图

3 剖分机构的确定

3.1 确定剖分引导口高度H

制作简易剖分工具,进行剖分引导口高度H尺寸验证。制作锥体心轴使用手扳压力,施加轴向力作用于轴承套圈上转变为径向力,实现剖分。

经过对四种不同的高度H的实验,最后确定高度H=(沟径-1-外内径)/2,两边夹角30°。

3.2 剖分机构的确定

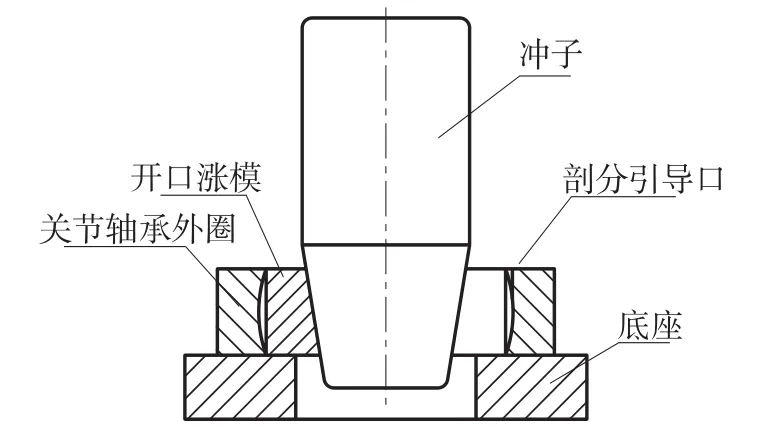

3.2.1 内涨式剖分机构

此机构实验加工SB40、GE40,结果非常不理想,对冲子加力小了压不开,力加大后又造成轴承套圈断裂,而且效率低下,此结构不是最佳方案。其剖分机构见图如图3所示。

图3 内涨式剖分机构简图

3.2.2 外压式剖分机构

图4 外压式剖分结构

重新论证剖分原理,受轴承装配奔球机启发,决定由内部加力改为由外部加力,见受力原理图和机构简图(见图4)。

其工作原理从受力分析图可以看出,通过前后压板给外圈加力F,使外圈产生弹性变形,外圈变形弹力作用于剖分引导口,产生一个向外的力N,在力N的作用下外圈被剖分,完成预期目的。

经对SB40的加工实验非常成功,500件外圈仅用了两天的时间就完成了剖分,其效率高出了预想。再经5000件GE40的批量加工仅出现了6件废品,废品率只有1.2‰。阶段性结论,此技术完全适用于壁厚在5mm以下单剖分关节轴承的剖分加工。

4 结论

根据对SB40、GE40二个品种三批次的情况总结,把引导口的高度计算方式应用到中型关节轴承上,经过GE50、GE100的加工,剖分效果良好,完全满足用户要求。

关节轴承单剖分技术,经过SB40、GE40、GE50、GE100四个型号,六个批次近二万套的验证,该技术完全满足产品要求,技术成功定型。