微小车削单元的设计仿真及结构优化

王莹莹,李一全,齐光英

(1.长春理工大学 机电工程学院,长春 130022;2.济南石油化工设计院,济南 250100)

采用小型化机床系统进行微细切削一方面可以提高响应速度,达到较高的相对精度[1];另一方面,小型化机床具有体积小、能耗低、成本低、适应强等优势[3]。基于小型化机床的这些特点,自行设计了一台微小车床,并通过对微小车床进行动态分析与优化来完善微小车床的设计。

1 微小车床的结构设计

所设计的微小车床采用T形结构布局,即在床身上放置横、纵向导轨,横向导轨上放置主轴系统,纵向导轨上放置刀架系统,采用横、纵向分离运动,形成T形布局结构[2]。微小车床长400mm,宽300mm,高300mm,主要由以下几部分构成。

1.主轴系统。为了获得超高速的旋转运动,采用德国KAVO公司提供的定子与转子,最高转速可达90000r/min。前后轴承分别采用日本NSK公司提供的型号为15BGR19X和12BGR19X的高精度角接触混合陶瓷球轴承。

2.进给系统。在加工微小零件时的进给率很低,工作台的进给速度有时低于至0.06m/min,且在低速下要保持进给速度的平稳,提供足够的伺服刚度。同时考虑到成本、环境等多重因素的影响,采用伺服电机+滚珠丝杠的驱动方式。本设计中的导轨以及滚珠丝杠分别选用 THK公司提供的公称型号为 SHS15V的直线滚动导轨以及公称型号为BNK1002-3RRGO+243LC5Y的滚珠丝杠。

3.辅助系统。本设计中要求微小车床所加工的工件尺寸为:长度,直径 0.5mm~5mm。加工这种接近于细长轴的小型零件,即使在很小的车削力作用下,也会有明显的变形。所以,为了减小或防止工件的变形,设计了中心架结构,并将其置于横向导轨与纵向导轨之间。

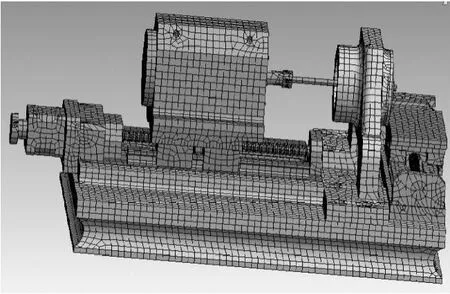

微小车床的示意图见图1。图中,1为x轴进给平台,2为主轴系统,3为工件,4为中心架结构,5为刀架系统,6为y轴进给平台,7为床身底座。

图1 微小车床示意图Fig.1 The schematic diagram of micro lathe

2 微小车床的模态分析

2.1 模态分析的理论基础

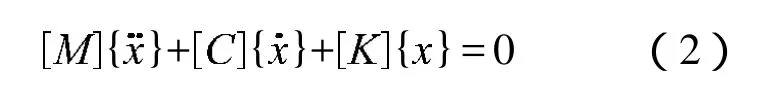

一般情况下,结构的动力学方程可以用以下方程式描述:

解上述方程得出的特征值及特征向量即为结构的固有频率和振型。

2.2 微小车床的模态分析

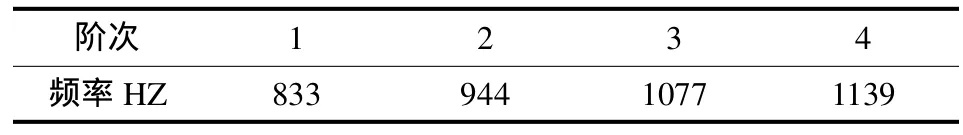

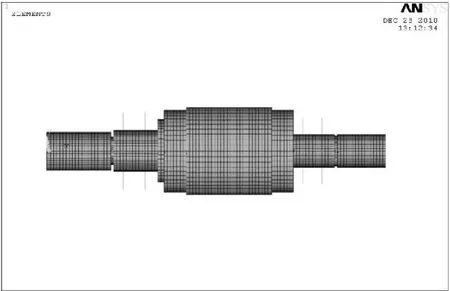

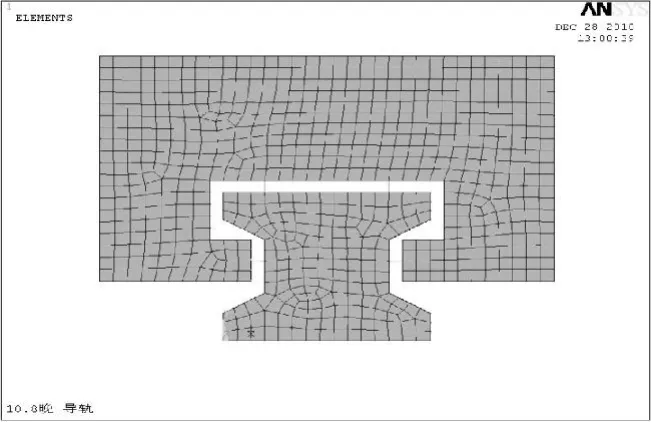

在对微小车床进行动态分析前,应对微小车床做适当的简化。简化原则为刚度等效。在简化过程中,将主轴座与主轴视为一体,中心架与床身通过螺栓相连接。对于主轴结合部及导轨结合部处,均简化为具有刚度和阻尼的弹性支撑[4]。划分网格后的电主轴、导轨与滑块以及微小车床的有限元模型分别见图2 图4。在对微小车床做模态分析时,约束床身底面,得到微小车床的前四阶固有频率见表1。

表1 微小车床的固有频率Tab.1 The natural frequencies of micro lathe

微小车床在车削过程中会有振动产生,对此,微小车床的防振能力至关重要。而提高微小车床的防振性能,首要就是提高微小车床的固有频率。表1所求解的微小车床前四阶固有频率为下一步对微小车床进行结构优化奠定了基础。

3 中心架与床身的结构优化

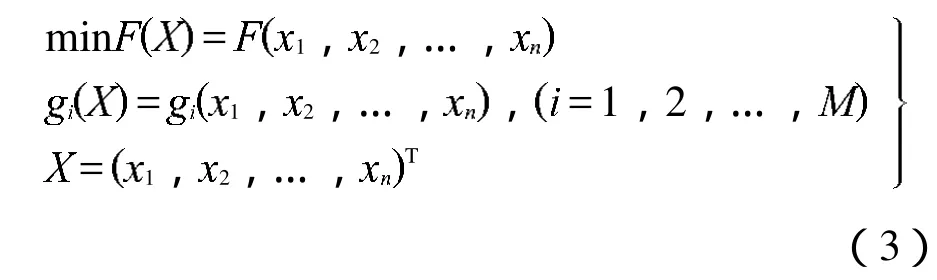

3.1 结构优化的理论基础

优化设计的基本原理是在构建优化模型的基础上运用各种优化方法,并通过满足设计要求的迭代计算,求得目标函数的极值,最终得到最优设计方案。对于优化问题,可以用数学模型来表示:

图2 电主轴有限元模型Fig.2 The FEA model of motorized spindle

图3 导轨与滑块的有限元模型Fig.3 The FEA model of guide and slide

图4 微小车床的有限元模型Fig.4 The FEA model of the micro lathe

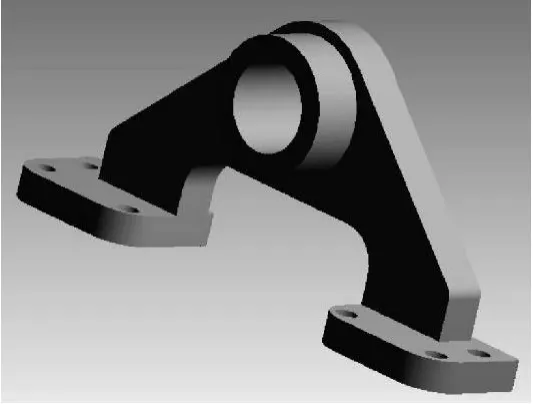

图5 优化后中心架模型Fig.5 The center frame optimized

3.2 中心架的结构优化

中心架结构的特殊作用使得它本身的抗振性能非常重要。在对中心架进行结构优化,将中心架的整体厚度尺寸作为设计变量,上下限均为默认值;状态变量为中心架的高度;目标函数为中心架的低阶固有频率。优化后的中心架模型见图5。优化前后的中心架固有频率对比见表2。

表2 中心架结构的频率对比Tab.2 The natural frequency comparisonofcenterframe

由上面的对比结果可知,优化后的中心架结构较优化前的中心架结构具有更高的固有频率,达到了优化目标。

3.3 床身的结构优化

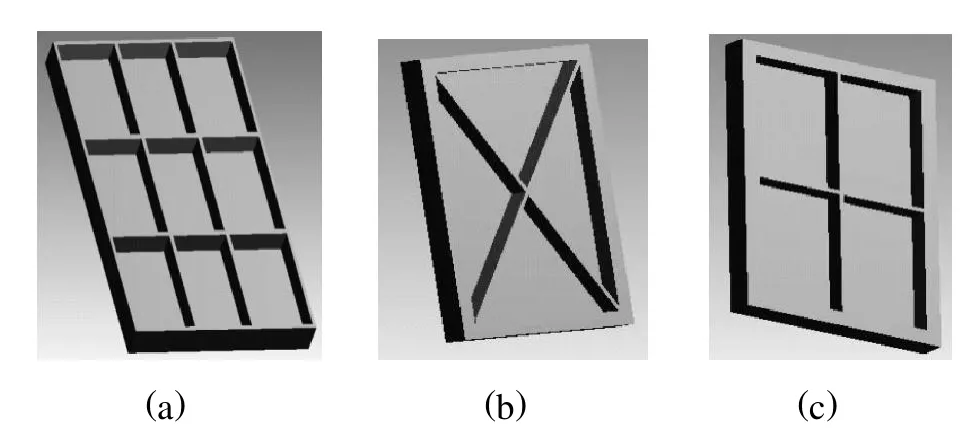

对于微小车床,床身作为极为重要的部件[5],对其进行结构优化,具有三个目的:一是减轻床身的重量;二是减小床身的最大变形;三是增大床身的低阶固有频率。为了铸造方便,提出三种改进方案。三种改进方案都是在原有方案基础上,降低车床的整体高度和厚度,在底面添加肋板完成的。

图6 三种方案Fig.6 Three schemes

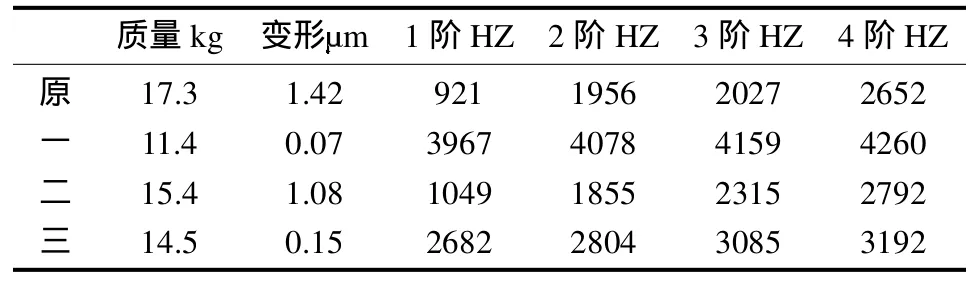

对上述结果分别进行静力学以及模态分析,分析结果与原方案的分析结果对比见表3。

表3 各方案的性能参数对比Tab.3 The performance parameter comparison of each scheme

根据上面的对比结果,选择方案一作为微小车床的床身。

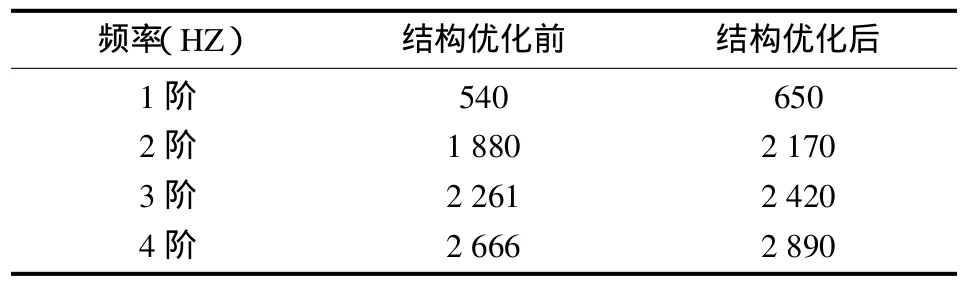

4 优化后微小车床的模态分析

将微小车床中的中心架与床身修改为优化后的结构模型,并与车床中的其它结构重新装配成微小车床模型,并对其进行模态分析。模态分析结果如下表所示。

表4 微小车床固有频率对比Tab.4 The natural frequency comparison of micro lathe

由对比结果可知,优化后的微小车床具有更高的低阶固有频率,能够更好的抵抗变形。

5 结论

本论文简单介绍了微小车床的结构,对其进行了模态分析,并根据需要对微小车床的中心架及床身进行了结构优化。最后将优化前后的微小车床的动态性能进行了对比,通过对比结果,验证了优化后的微小车床具有更好的动态特性,这为进一步探讨微小车床动态性能的提高奠定了基础。

[1]李红涛,来新民,李成铭,等.介观尺度微型铣床开发及性能试验[J].机械工程学报,2006,42(11):161-164.

[2]袁哲俊,王先逵.精密和超精密技工技术[M].北京:机械工业出版社,1999.

[3]高世桥,曲大成.微机电系统(MEMS)技术的研究与应用[J].科技导报,2004(4):17-21.

[4]孙雅洲,王蕊,陈时锦,等.微型机床的结构动态特性分析[J].机械设计与制造,2005(1):94-95.

[5]葛云,张立平,王卫兵,等.基于ANSYS的数控车床床身的动态特性分析[J].机械,2008,2:30-32.