虚拟环境下的直线度公差表现形式的研究

韩志远,王彤宇,程少东

(1.长春理工大学 机电工程学院,长春 130022;2.吉林油田公司,松原,131200)

公差是CAD/CAM集成中必不可少的信息,也是设计中的研究热点之一[1-3]。现有的绘图软件都是实体造型器,它仅仅提供对实际物体精确的数学表示,而不能表示对后续装配工作的全部信息,如公差信息、材料及技术要求等,不能实现有效的集成。在实际的装配中,装配对产品质量的优劣和性能的好坏起决定性作用,也对产品价格有重要的影响作用。国际生产工程学认定公差信息是产品装配最重要的信息。

1 直线度公差数学建模的理论基础

在实际加工中,误差的来源可分成内部误差和外部误差两种。外部误差主要是指影响机床加工精度的周围环境的温度、临近设备的振动、电网电压波动、空气湿度与污染、操作者的干预等;内部误差主要是指机床加工系统内部因素引起的误差,包括加工原理误差、几何误差、受力变形、热变形、刀具磨损、切削力及其力矩、摩擦力、振动等。其中影响直线度公差比较大的是切削力、微振动和系统误差中的机床和加工误差,这几项的总和几乎占到90%以上。因此要在虚拟现实中考虑诸多主要因素,忽略一些次要因素。

直线度公差模型的研究成果主要集中在以下五个方面:

1.漂移模型其数学表达式为:

T=(S,{Fi},{Aij})式中,S为所需添加公差的实体,{Fi}为该名义实体边界,{Aij}是公差要求;

2.基于几何约束变动的参数矢量化数学模型其数学表达式为:

式中,x为零件的参数矢量,f为公差函数,L、U为公差域的上下界;

4.基于漂移和自由度的数学模型;

5.基于数学定义和自由度变动的数学模型;以上五种建模方法都各有其优缺点[4],通过最基础的约束关系建立数学模型。

通过深入研究尺寸公差与形状公差之间的关系以及形状公差的本质,可以找到对形状公差的唯一限制。即:在要素的整个包围盒范围内,形状公差域与尺寸域的交集不能为空集。由此确定直线度公差在尺寸公差域内的方向和位置[5]。

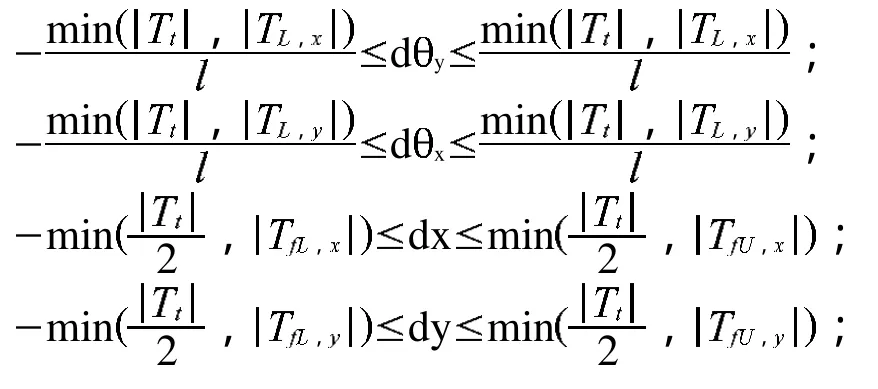

在给定平面内,公差带是距离为公差值t的两平行直线之间的区域即为直线度。直线共有四个自由度:x,y,, ,对于长为 的直线,在自由度方向上给定一变动 dx,dy,dx,dy则其数学模型变动如下:

通过在虚拟环境下,模拟机床加工的真实切削过程,并考虑到诸多因素的影响,通过提取数据和分析数据,绘制出与实际真实直线度比较接近的曲线,随机反映出直线度的变化。

2 各因素影响误差的仿真

2.1 机床微振动对直线度的影响

ADAMS是以计算机多体系统动力学为基础,包含多个专业模块和专业领域的虚拟样机开发系统软件,利用它可以建立起复杂机械系统的运动学和动力学模型,其模型可以是刚性体,也可以是柔性体,以及刚柔混合模型。如果在产品的概念设计阶段就采用ADAMS进行辅助分析,就可以在建造真实的物理样机之前,对产品进行各种性能的测试,达到缩短开发周期、降低开发成本的目的。

机床的微振动主要是由主轴系统的不对称和联轴器偏差以及机床本身的整体设计的不同引起的,不同的机床,它的材料、结构和装配误差都不相同,所引起的微振动的大小也不相同,不过这些都会通过加工刀具反映到被加工件上,我们可以通过分析被加工件的公差变化,实施振动误差补偿。利用ADAMS软件的强大功能,在虚拟环境下,考虑到机床微振动的影响,分析出机床本身的振动,对加工件直线度公差的影响。

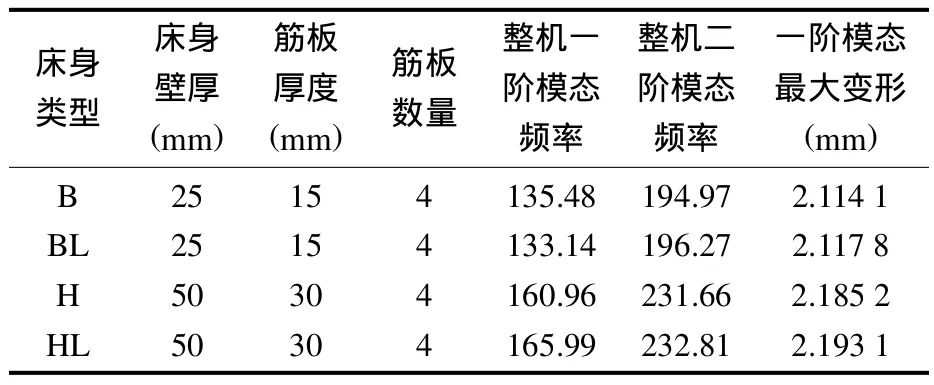

表1 数据分析Tab.1 Data analysis

经过振动模态分析,可以得出一些相关的频率数据。分析数据得出只有在机床本身的频率远远大于或远远小于机床电机的频率,才可以减少共振对加工的影响。通过机床本身的频率与机床电机频率的比较,当两者相距较大的时候,对直线度公差的影响也会相对较小。在有严格公差要求时,为选择不同的机床加工做出了理论依据。

2.2 机床系统误差对直线度的影响

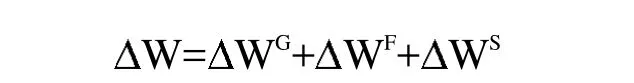

综合机床的加工误差,在机床工作过程中,任意单元的误差也是多种误差因素作用的结果,因此本质上来说每一项误差都是各种因素引起的综合误差。可以用公式表示如下:

2.3 Deform虚拟高速车削加工仿真

图1 虚拟切削过程Fig.1 The virtual cutting process

键槽的加工深度为 5mm,通过选择简单刃刀具、作用力的激励。选择了普通车床CA6140加工键槽,并对系统误差进行了适当的补偿,补偿系数为0.05。综合了上述影响因素,利用Deform软件的强大功能,在虚拟环境下,虚拟仿真机床切削过程。对键槽进行网格化,对切削过程的力进行分析和绘制,对键槽的实际变形通过右侧颜色对比显示。刀具材料:wc,工件材料:AISI-1045,车速:105m/min。

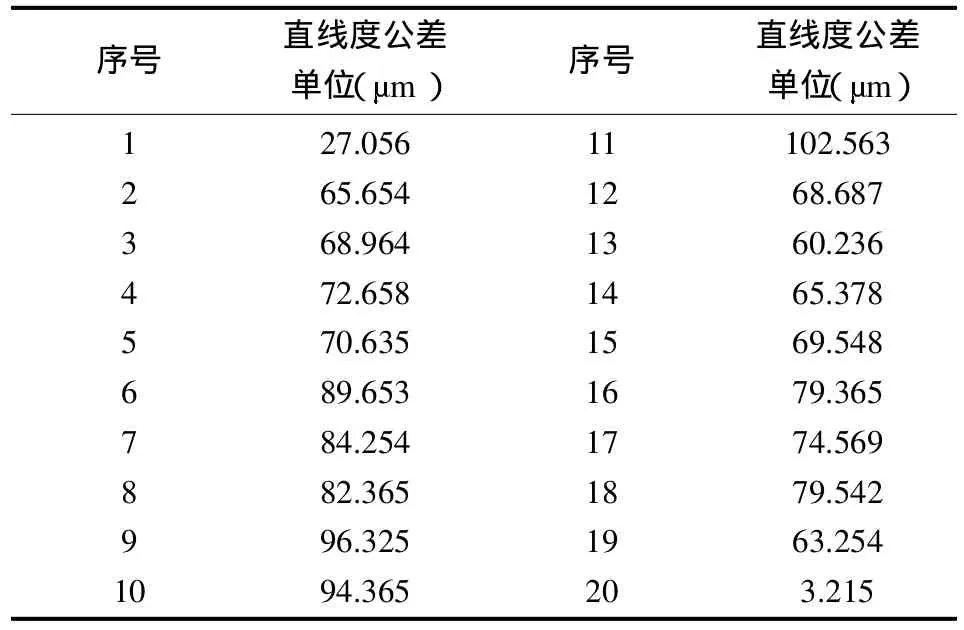

表2 轮廓误差的部分数据Tab.2 Outlines some of the data error

图1从对切削力的描述中可以看出力的变化是围绕着一个中心线上下波动,整个切削过程都是随机波动的,但也有轨迹可循。当把鼠标点在键槽已加工处,可以从右侧的颜色标注中读出键槽的变形值。选取键槽面提取随机直线度变化数据,通过数据分析,可以很清楚地看到在综合了上述影响因素的条件下,随机直线度公差的变化情况如上表。

3 误差的综合和综合误差的仿真

通过以上误差分析,综合主要误差的影响,对分析图表进行加权计算和网格化对比与分析。标注键槽直线度公差为0.1加工材料,提取原始数据。

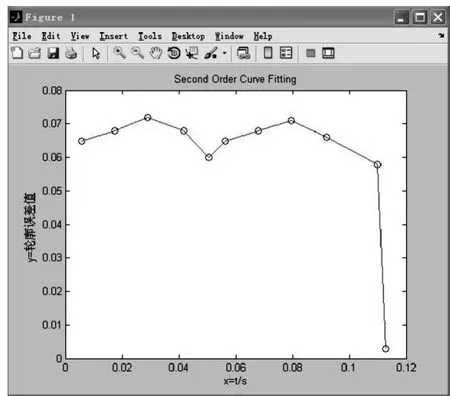

数学上,在数据点的最小误差平方和,且所用的曲线限定为多项式时,那么曲线拟合是相当简捷的,称为多项式的最小二乘曲线拟合。为了将曲线拟合解与数据点比较,让我们把二者都绘成图。x坐标为时间t/s,y坐标为轮廓误差值。为了看清楚实际直线度的变化,将坐标轴扩大1000倍,具体的应用程序如图2所示。

图2 数据处理的应用程序Fig.2 Data processing applications

图3 公差描绘的随机曲线Fig.3 Depicts the random curve tolerance

在虚拟加工中,随机直线度会重复着上图的曲线,我们可以很清楚看到直线度的变化。以上结果可提取主要参数,通过编程集中到绘图软件上,使得标注成为动态变化。下一步研究将主要是编程,通过人工选择车床的加工参数,系统会自动生成动态的直线度公差曲线,为后续装配提供信息指导。

4 结论

公差是绘图软件集成的必要信息之一。目前公差信息很不完善,对加工的指导意义不是很大,针对这一点,给出了实际加工中,直线度的随机变化,随着加工条件的变化,直线度也会随之变化的,文中只是给出一个描述,作为参考性。这对随机公差的变化有着十分重要的意义。

[1]刘玉生.基于自由度变动的直线度公差数学模型[J].工程设计学报,2002,9(11):27-30.

[2]Bjorke.Commputer Aided Tolerancing[M].New York:ASME Press,1989,13(2):13-16.

[3]Shah JJ.D imension and tolerance modeling and transformations in feature based design and manufacturing[J].Jourmal of Intellignt M anufacturing,1998,9(5):475-488.

[4]刘玉生,杨将新,吴昭同,等.CAD系统中公差信息建模技术综述[J].计算机辅助设计与图形学学报,2001,13(11):1048-1054.

[5]刘玉生.基于数学定义的平面尺寸和形位公差建模与表示技术的研究[J].浙江大学学报,2000,37(9):12-16.