整体叶盘通道电解加工流场的均匀性*

徐庆 朱荻 徐正扬

(南京航空航天大学机电学院,江苏南京210016)

电解加工是一种利用金属阳极的电化学溶解原理来去除材料的制造技术,在航空、航天、汽车等领域得到了广泛应用[1].由于电解加工具有加工效率高、不受金属材料硬度和韧性等切削性能的限制、电极无损耗、表面质量好等诸多优点,因而在航空发动机整体叶盘的制造中发挥了重要的作用[2].流场设计是整体叶盘通道电解加工中非常重要的环节,电解液在加工间隙中的均匀流动成为电解加工能否稳定进行的关键因素.近年来,研究者们对整体叶盘通道电解加工流场进行了研究.钱密等[3]采用底面开缝的截面为三角形的电极进行数控展成电解加工,该电极的出液槽为S型;朱永伟等[4]采用阴极本体加底板的复合结构的阴极进行电解加工,阴极出液口采用沿流向渐窄的三角缝结构.

电解液流场直接影响叶盘通道加工的稳定性和加工质量,不佳的流场设计将导致加工质量变差,并发生短路等情况.影响流场的因素有很多,文中重点讨论了群孔管电极出液孔径大小对流场均匀性的影响.因此文中提出了一种优化流场的侧壁群孔圆管电极设计方法,设计了电极群孔结构,建立了电解加工流场的有限元模型,分析了流场的数值特性,并通过实验验证这种出液形式的可行性.

1 电解液流动形式

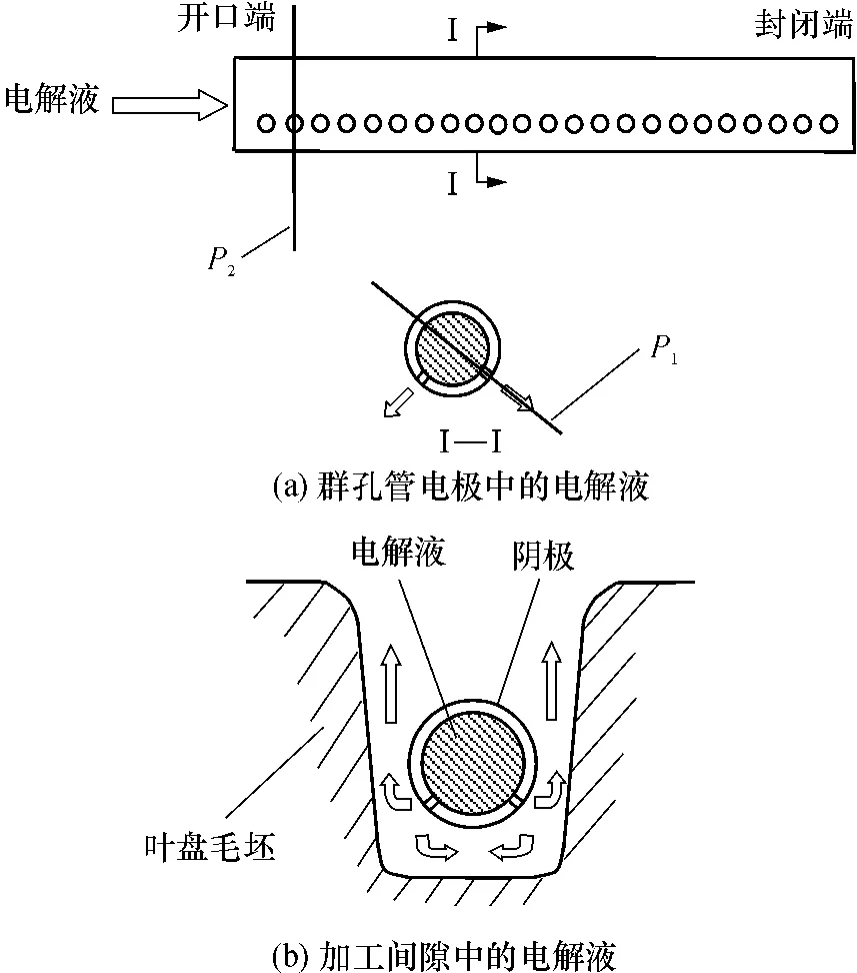

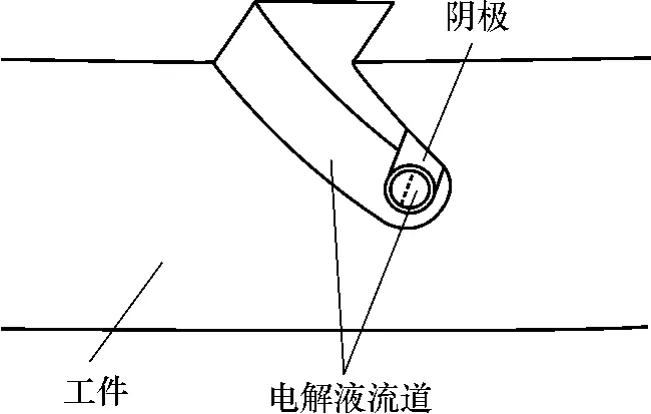

现代航空发动机整体叶盘通道空间狭小、形状复杂,给电解加工提出了更高的要求.文中设计了壁面开孔(双排孔)末端封闭的管电极并进行电解加工,电解液从管电极开口端流入,从壁面的群孔中喷出进入电解加工间隙,如图1(a)和1(b)所示.

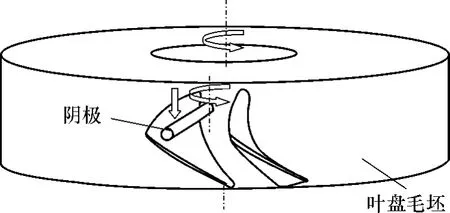

P1为通过电极轴线和出液孔中心线的平面,P2为垂直于电极轴线并通过电极上图1(a)中所示孔中心线的平面.管电极轴线与叶盘毛坯轴线垂直,并置于毛坯上方.如图2所示,加工时,阴极沿叶盘毛坯轴线直线进给,毛坯绕自身轴线旋转,必要时阴极可绕设定的旋转轴进行旋转,在阴极和叶盘毛坯的复合运动中实现整体叶盘通道的电解加工.

图1 群孔管电极和加工间隙中电解液的流动示意图Fig.1 Schematic diagram of electrolyte flowing in multi-hole tube electrode and ECM gap

图2 整体叶盘通道电解加工示意图Fig.2 Schematic diagram of ECM of blisk tunnel

2 流场均匀性设计

电解加工过程中,要求电解液在加工间隙中各处的流量充足、均匀,没有空穴、分离现象等.采用壁面开孔末端封闭的管电极,不同程度地出现了电解液前冲的现象,即加工间隙中电极封闭端附近电解液流量和流速较大,而进液口附近流量较小,严重时可能会发生短路.合理设计适当的液孔对于均匀流场十分重要[5-7],为此,文中提出了一种管电极出液孔结构的设计方法.该方法通过分析各孔处的压力水头获得孔口流量,然后用方差的形式对各孔口流量的均匀性进行评判.

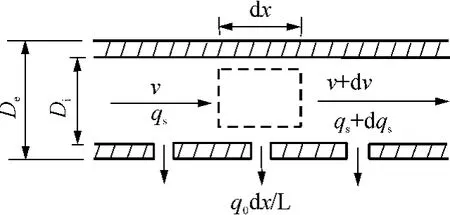

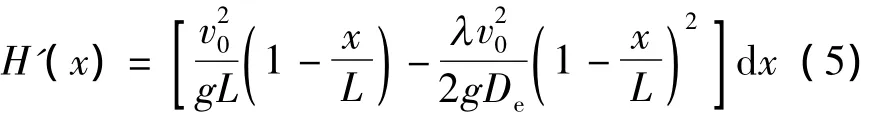

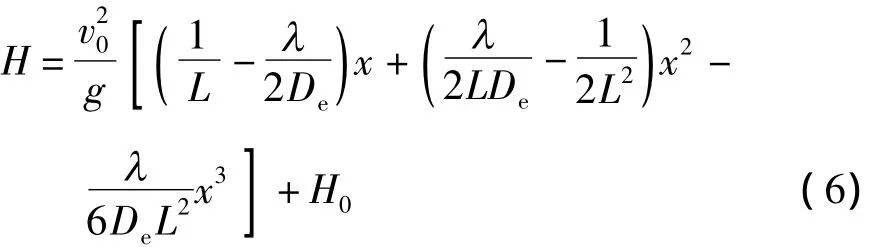

在群孔管电极距始端x处取一微分段dx,如图3所示.设微分段进液口断面流量为qs,流速为v,压力水头为H;出液口断面流量为qs+dqs,流速为v+ dv,压力水头为H+dH,微分段上流出的电解液流量为q0dx/L.管电极长度为L,横断面面积为A.始端流量记为q0,流速为v0,压力水头为H0;因末端封闭,故流量和流速均为零.

图3 管电极微分段Fig.3 Differential segment of tube electrode

根据质量守恒定律[8],微分段的连续性方程为

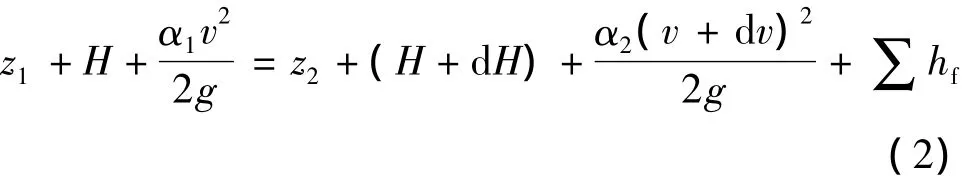

根据能量守恒定律,微分段的伯努利方程为

式中:z1、z2为单位重力流体具有的位能,由于管电极水平放置,可认为z1=z2;α1和α2分别为微分段进液口和出液口断面上的动能修正系数,文中由于电解液流动状态为湍流,故均取1;g为重力加速度;∑hf为微分段沿程水头能量损失,可用下式计算:

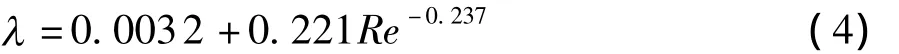

式中:De为电极管外径;λ为沿程损失因数,根据尼古拉兹公式计算:

文中,v0取22m/s,Re=v0Di/ν,电极管内径Di取4× 10-3m,运动粘度 ν为1.14×10-6m2/s,故 Re= 7.7×104,λ=0.0186.

令H'(x)=0,得x=L或x=L-2De/λ.取x=L时,说明管电极末端压力水头为一极值点,又因为H″(x)=-/gL2<0,所以该点为极大值点.这是由于电解液流至末端时,流速和流量趋于零,压力恢复达到最大.取时,根据文中选取的L= 30mm、De=5mm、λ=0.0186,可得x=-507.6<0,此解没有意义,故只有一解,即x=L.所以,管内压力水头沿液流方向逐渐升高,孔中流出的电解液逐渐增多.

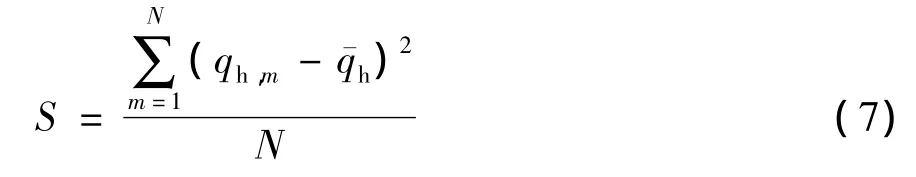

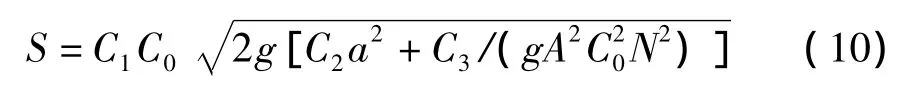

阴极管壁面上双排孔大小相等,且等间距排列,qh,m表示第m个孔的流量,¯qh表示群孔的平均流量,可用随机变量qh的方差S来描述流量沿孔序方向的变化情况:

方差S的值越小,说明各孔流出的电解液的流量越均匀,加工间隙内的流场越均匀.

出液孔的孔口流量为[8]

式中,C0为孔口流量系数,a为孔口面积.

由式(8)及qh=va可得,由于v0≈v1,

故v0=v1=q0/Na,故

由式(6)-(9)可得

式中,N为孔数,C1、C2、C3为常量.由式(10)可知,当管电极直径、过流面积A、长度、沿程损失因数、孔口流量系数和孔数N确定时,孔口面积a越小,方差S的值越小.即在电极管内径和管壁上孔数固定的情况下,小孔径有利于提高出水的均匀性.然而当孔径过小时,电解产物容易堵塞出液孔导致加工间隙中流量不足,进而引发短路.因此,为了保证加工稳定进行,出液孔径不宜过小,文中选取的适宜最小孔径为0.3mm.

3 数值模拟

3.1 数学模型的建立

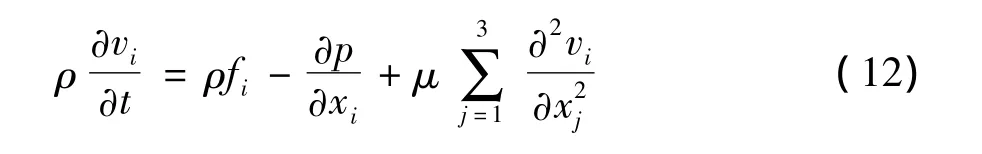

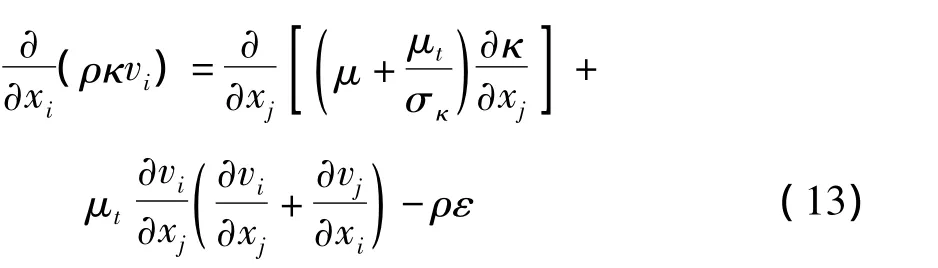

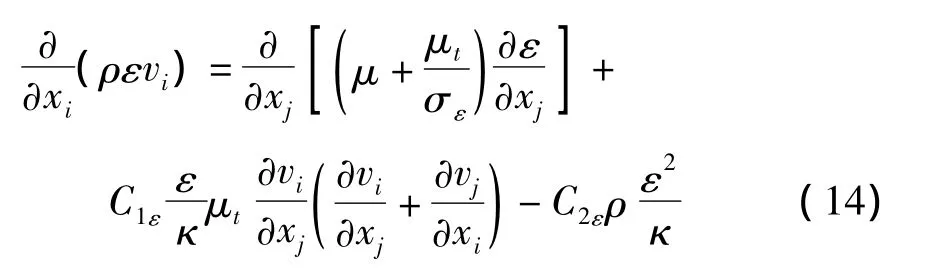

为了验证上述分析结果,建立了整体叶盘通道的电解加工流场模型,并进行了数值仿真.根据流体力学原理,可计算出整体叶盘通道电解加工过程中电解液处于紊流状态,因此采用的控制方程为连续性方程和Navier-Stokes方程(简称N-S方程),并采用标准κ-ε双方程湍流模型建立封闭的控制方程组.

对于不可压缩三维流动,表达质量守恒的连续性微分方程可表示为[9-12]

表达动量守恒的运动方程即N-S方程可表示为

湍流动能方程(κ方程)

湍流动能耗散率方程(ε方程)

式中:i,j=1,2,3;vi为分速度;xi为i向脉动分量;ρ为电解液密度;fi为单位质量力;p为压力;κ为湍流动能;ε为湍流动能耗散率;μ为动力粘度,μt为湍流粘度,μt=Cμρκ2/ε;模型常数C1ε=1.44、C2ε= 1.92、Cμ=0.09;σκ、σε分别为湍动能κ、耗散率ε对应的Prandtl数,σκ=1.0,σε=1.3.

3.2 流场仿真及结果分析

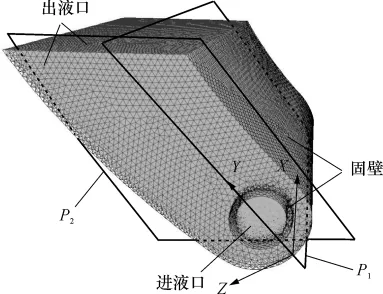

电解液从管电极开口端流入,自电极管上的小孔中流出,流经加工间隙,最后从整体叶盘毛坯的侧面和上表面流出.图4为整体叶盘通道电解加工的电解液流道示意图.该流道包括电极管及整体叶盘通道中流体的空间,该流体空间即为流场有限元模型的实体空间.

图4 电解液流道示意图Fig.4 Schematic diagram of electrolyte tunnel

图5为所建立的整体叶盘通道电解加工流场的三维有限元模型.P1、P2与图1中定义相同.建立如图5中所示的直角坐标系,其中X轴与电极轴线平行,Z轴与平面P1垂直.

图5 电解液流体有限元模型Fig.5 Finite element model of electrolyte fluid

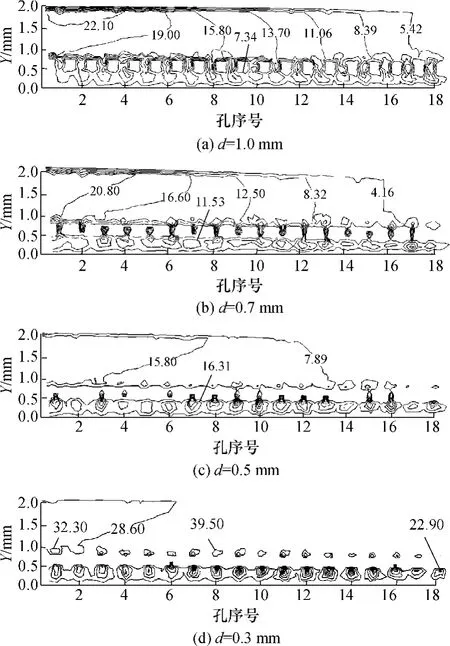

利用Fluent软件对不同出水孔径管电极的流场有限元模型进行数值模拟,考察图5中平面P1、P2上的流速分布情况,分别如图6、7所示,图中流场速度等值线上的数字表示该等值线的流速值,Y表示图形在坐标系Y轴上的坐标.其中,图6(a)-6(d)是出液孔径d分别为1.0、0.7、0.5、0.3 mm时的流场流速(m/s)等值线分布图.从图6中可以看出,随着出液孔径的减小,流速等值线数量减少,可知电解液出流逐渐均匀;从图7中可以看出,随着出液孔径的减小,加工间隙中的电解液在P2平面上垂直于通道侧壁的速度分量逐渐增加,可知电解液前冲的现象逐渐减弱,因此采用较小孔径的群孔流动方式有利于流场的均匀和稳定.

图6 P1平面上流场的流速分布图Fig.6 Velocity distribution of flow field in plane P1

图7 P2平面上流场的流速分布图Fig.7 Velocity distribution of flow field in plane P2

4 试验与分析

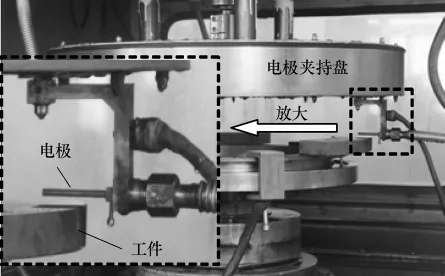

为了验证不同出液孔径的群孔管电极对通道电解加工的影响,在自行研制的整体叶盘电解加工机床上开展了工艺试验研究.图8为整体叶盘通道电解加工实物图.试验中工具电极采用直径为5 mm,壁厚为0.5 mm,出液孔径d分别为1.0、0.7、0.5、0.3mm的末端封闭的不锈钢群孔管状电极;阳极选用Q235扇段,厚度为28mm.主要加工参数如下:电解液为15%的NaCl,电解液流速为22 m/s,温度为(30±1)℃,电压为20V,电极沿毛坯轴线方向上的进给速度为0.4mm/min.

图8 整体叶盘通道电解加工装置实物图Fig.8 ECM device of blisk tunnel

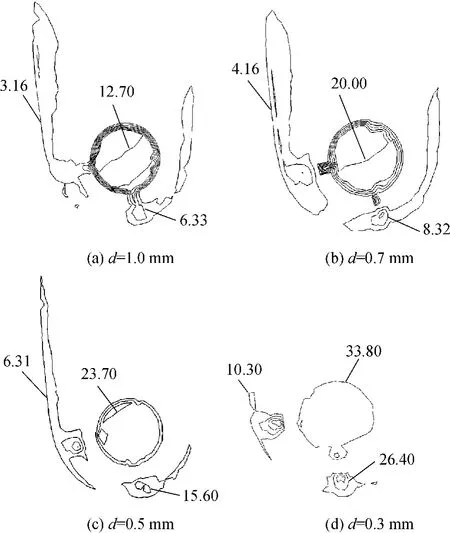

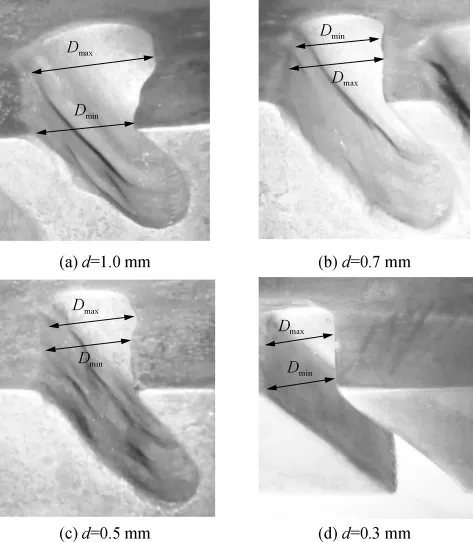

加工后的通道试件如图9所示,其中图9(a)-9(d)分别表示出液孔径d为1.0、0.7、0.5、0.3 mm的群孔管电极.

图9 整体叶盘通道试件Fig.9 Blisk tunnel samples

试验结果表明,采用较大出液孔径(1.0、0.7和0.5mm)的群孔管电极加工出的试件表面有较明显的沟槽或凹坑,表面质量较差.由于电极出液孔径较大,加工间隙中的流场不均匀,各处流速、压力差异较大,电解液从出液孔中喷出时具有较大的前冲分速度,在叶根处相邻出液束容易汇成一股大的射流,因此加工间隙中以若干股射流为主(主要在叶根部位),伴随少量泡沫状的流速较小的液体(主要在叶尖部位).与电解液流速较低处相比,工件上流速较高处的电解产物和气体容易被高速液流带走,该处的电导率也较大,因此,该处的加工间隙也较大,故在通道侧壁上形成了沟槽或凹坑(距通道表面深度为0.5~1.0mm不等),从而造成了通道叶根处材料去除量过大而叶间处去除量过小的情况,如图9(a)所示.

采用较小孔径(0.3 mm)的出液孔的流场较为均匀,各处流速、压力较为平均,因此各处的加工间隙较为一致,通道进气边在水平方向上的宽度差小于0.2mm,通道侧壁较为光滑,没有明显的流痕,表面粗糙度Ra为3.2μm左右.

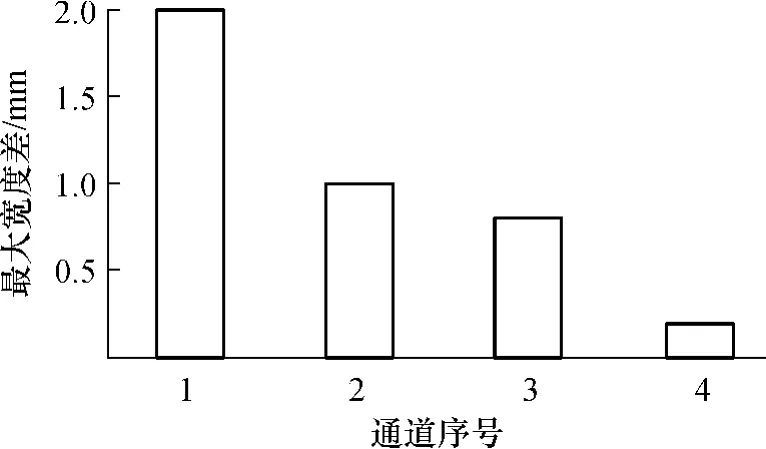

图10所示为4个通道进气边在水平方向上的最大宽度差(Dmax-Dmin),图中1、2、3、4分别对应图9中(a)、(b)、(c)、(d)所示的4个通道.

图10 通道进气边在水平方向上的最大宽度差Fig.10 Maximum width differences of tunnel inlet side in horizontal direction

5 结语

均匀稳定的流场是电解加工的难点和重点,研究有效的设计方法非常重要.文中采用末端封闭壁面具有双排出液孔的管电极进行电解加工,电解液从开口端流入,自管壁上的小孔中流出.分析发现:在群孔等距排布的情况下,孔的大小对于流场的均匀性有重要的影响;较小孔径的出液孔有利于提高流场的均匀性.文中还进行了流场数值模拟,发现采用较小孔径的出液孔时,加工间隙中的流速较为均匀.工艺试验表明:群孔管电极采用大孔径的出液孔时,通道表面具有较明显的沟槽或凹坑;而采用较小孔径的出液孔时,加工出的通道侧壁表面光滑,没有明显的流痕.为获得更加均匀稳定的流场,还需进一步设计工具电极的出液形式,如出液口的形状、排布等.

[1] 徐正扬,朱荻,王蕾,等.三头进给电解加工叶片流场特性[J].机械工程学报,2008,44(4):189-194.Xu Zheng-yang,Zhu Di,Wang Lei,et al.Character of flow field on turbine blade with 3-electrode feeding method in electrochemical machining[J].Chinese Journal of Mechanical Engineering,2008,44(4):189-194.

[2] Westley J A,Atkinson J,Duffield A.Generic aspects of tool design for electrochemical machining[J].Journal of Material Processing Technology,2004,149(1/2/3):384-392.

[3] 钱密,徐家文.数控展成电解加工的阴极结构及流场研究[J].航空精密制造技术,2003,39(2):14-18.Qian Mi,Xu Jia-wen.Study of cathode structure and flow field in NC-electrochemical contour evolution machining[J].Aviation Precision Manufacturing Technology,2003,39(2):14-18.

[4] 朱永伟,徐家文,胡平旺.数控展成电解加工整体叶轮的研究与应用[J].航空学报,2001,22(4):376-378.Zhu Yong-wei,Xu Jia-wen,Hu Ping-wang.Study and application of NC-electrochemical contour evolution machining integral impeller[J].Acta Aeronautica et Astronautica Sinica,2001,22(4):376-378.

[5] Wang Jun-ye.Pressure drop and flow distribution in parallel-channel configurations of fuel cells:U-type arrangement[J].International Journal of Hydrogen Energy,2008,33(21):6339-6350.

[6] 陈水俤.多孔管配水均匀性的理论探讨[J].给水排水,1995,5:5-10.Chen Shui-di.Theoretical study on the distribution uniformity of perforated water pipe[J].Water&Wastewater Engineering,1995,5:5-10.

[7] Chou Hsien-ter,Cheng Ray-yuan.Outflow distribution along multiple-port diffusers[J].Proceedings of the National Science Council,Republic of China,Part A:Physical Science and Engineering,2001,25(2):94-101.

[8] 陈卓如.工程流体力学[M].北京:高等教育出版社,2004.

[9] Zhang Guan-min,Tian Mao-cheng.Simulation and analysis of flow pattern in cross-corrugated plate heat exchangers[J].Journal of Hydrodynamics,2006,18(5):547-551.

[10] Hewidy M S.Controlling of metal removal thickness in ECM process[J].Journal of Materials Processing Technology,2005,160(3):348-353.

[11] 马飞,张文明.水射流扩孔喷嘴内部流场的数值模拟[J].北京科技大学学报,2006,28(6):576-580.Ma Fei,Zhang Wen-ming.Numerical simulation on internal flow field in a bore-enlarged nozzle with water jet[J].Journal of University of Science and Technology Beijing,2006,28(6):576-580.

[12] Wang Wei,Zhu Di,Qu Ning-song,et al.Electrochemical drilling inclined holes using wedged electrodes[J].International Journal of Advanced Manufacturing Technology,2010,47(9):1129-1136.