高温燃气风洞加热特性仿真分析

姚 峰 董素君 王 浚

(北京航空航天大学 航空科学与工程学院,北京 100191)

高温燃气风洞加热特性仿真分析

姚 峰 董素君 王 浚

(北京航空航天大学 航空科学与工程学院,北京 100191)

提出了利用亚音速高温燃气流进行近空间高超飞行器热环境地面模拟的试验方案,在试验装置试验段,通过高温高速的燃气流引射低速的冷气流,达到仅使飞行器头锥驻点附近区域产生局部高温而其余头锥蒙皮表面低温的目的.对某型高超音速飞行器的头锥利用高温燃气进行加热并利用CFD(Computational Fluid Dynamics)方法对13种模拟工况进行了数值仿真分析.将数值模拟计算结果与飞行器在高超音速飞行状态下对应机体部位气动热的理论计算值进行了对比,证实了亚声速高温燃气热环境模拟方法的可行性,为高温燃气地面模拟设备技术方案论证提供了依据.

近空间;热环境;高超音速飞行器;高温燃气;数值仿真

近地空间高超音速远程飞行器在飞行过程中会遭遇到严重的气动加热[1],其头锥、机翼前缘、发动机入口等部位的气动热具有温度高、热流密度大以及总的气动热量大等特点[2],给其热防护材料及结构设计提出了全新的技术挑战[3-4].高超音速飞行器热防护系统的研制离不开相关地面试验系统,其结构形式与材料承热能力必须进行严格的地面测试[5],以避免由于气动热给飞行器带来的破坏[6].

传统的结构热环境地面模拟试验系统,如石英灯加热、石墨加热、电弧加热等试验方法存在着最高模拟温度受限、在超高温度范围内工作系统安全可靠性低、试件尺寸受限以及系统工作时间短等不足;发展高加热温度、高热流密度、大尺寸、长时间及高可靠性稳定工作的热环境地面模拟试验系统对高超音速飞行器热防护技术的进步具有重大意义.

本文介绍的高温燃气热环境地面模拟试验系统采用引射原理,利用亚音速高温燃气引射常温空气的方法对飞行器头锥试件进行加热,并利用CFD(Computational Fluid Dynamics)方法对13种试验工况下的头锥表面温度分布状况进行了数值仿真,仿真数据中的最高模拟温度及试件表面的温度梯度表明利用高温燃气进行高超热环境地面模拟的试验方法是可行的.

1 高温燃气热环境地面模拟方法

高超音速飞行器在高超飞行状态下其周围空气会受到强烈压缩从而使飞行器遭遇到严重的气动加热,飞行器头锥驻点及翼前缘附近气动热现象更为严重.

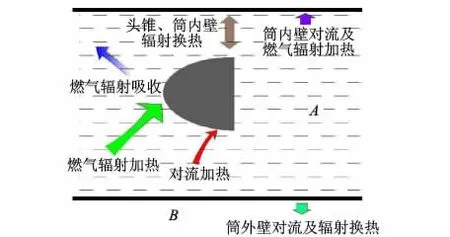

图1是高温燃气风洞的试验段简图,从高温燃气发生器产生的高温燃气以一定速度从燃气喷嘴喷出,通过与喷嘴周围常温空气的动量交换引射常温空气,形成一股内热外冷的混合气流对一个头锥型试件进行吹袭加热,之后废气排入专门的处理装置进行降温降噪.

燃气管道对燃气流流动品质进行调节,采用双层水冷结构并维持在一定温度,燃气喷口内型面采用维托辛斯基曲线使喷口截面上气流速分布均匀化;为了减小试验段与试验间换热,试验段筒壁采用隔热材料制作,分内外两层,内层可前后移动,具体结构见图2;试件支架可前后移动,以改变试件与燃气喷口的距离;固定挡板与水冷管道焊接在一起.文献[7-8]对以改变燃气喷口面积来改变空气引射量的试验方案进行了仿真研究,本文试验方案通过调节试验段筒壁的内层前后移动时挡板与试验段筒壁之间的距离大小改变空气的引射量.

2 流场温度场数值仿真

2.1 物理描述

如图1所示,试验段由5部分构成,引射流场的流动换热计算区域如图3所示.

图3 流场计算区域示意图

表1为计算域的结构参数表.

表1 试验段结构参数 mm

2.2 数学模型及计算方法

本试验方案模拟用燃气流为亚音速气流.燃气某一组分的质量守恒方程[9]为

式中,Yj'为组分 j'的体积浓度;Dj',m为组分 j'的扩散系数.各组分质量守恒方程之和为流动的连续性方程.

惯性(非加速)坐标系中动量方程的形式为

式中,U为流体微团速度矢量的大小;ui为速度分量通量;xi为笛卡尔坐标轴方向通量;μ为动力粘度;Si为动量方程广义源项通量.

能量方程:

式中,keff为有效导热率;τij为流体微团应力张量;Sh为热源项,hj',Jj'分别为燃气组分 j'的焓值与扩散通量.

试验段内高温燃气通过对流与辐射复合加热的方式对头锥试件及试验段筒壁进行加热,热传递方式如图4所示.

图4 试验段热传递示意图

RNG(Renormalization Group)k-ε模型相对于标准k-ε两方程模型在涡流和剪切流方面有较大改进,考虑到本计算的钝体绕流特性,引射流场湍流模型采用RNG k-ε湍流模型.

本文利用FLUENT对流场进行稳态仿真模拟;计算区域为轴对称结构,为节省计算机资源缩短计算时间沿对称面取流场的一半进行计算;图5是采用结构化网格对三维流动区域的划分情况,在试件及试验筒壁周围速度、压力变化比较大的区域对网格进行加密,网格数约为80万;头锥及筒壁设为壁面边界类型,燃气入口设为速度入口,引射空气入口及试验段出口设置为压力出口;采用具有二阶精度的二阶迎风格式对流动控制方程进行离散,基于数值迭代收敛性及计算机内存耗用量的考虑,本文采用耦合显式求解方案对离散后的控制方程进行线性化处理和数值迭代求解.

图5 流场网格离散示意图

假定燃油完全燃烧,所产生燃气中各组分所占质量分数如表2所示.

表2 燃气组分表

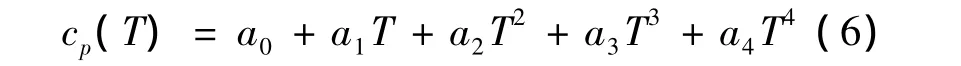

燃气与被引射空气混合组分的密度属性采用不可压理想气体模型;采用分段多项式计算温度变化对流体介质的比热属性的影响,式中组分比热容为温度的分段多项式函数.

各组分比热容对应的多项式系数见文献[10].基于流场计算的稳态属性及试验段筒壁与外界大气换热对试验段内温度场(主要是对头锥表面温度分布)的影响,头锥与试验段筒壁皆设置为绝热壁面;为了更好地吸收燃气辐射提高头锥试件表面温度,试件表面进行涂黑处理,试验段内壁采用304号不锈钢,试件表面及试验筒壁内表面发射率ε分别设为0.97,0.3;燃气喷口、被引射空气入口及试验段出口按黑体处理(黑度为1),黑体表面温度为对应燃气或大气温度.

3 数值模拟实验结果

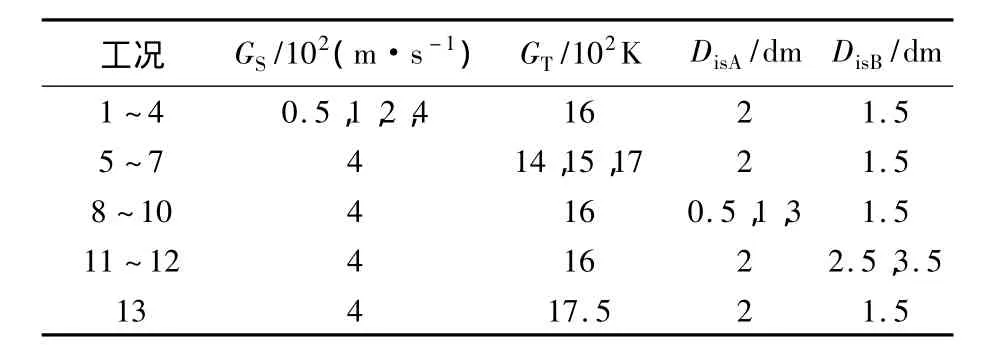

本文针对具有不同的燃气温度、速度及挡板与试验段筒壁的距离和喷口与头锥驻点的距离等参数的13种模拟工况进行了仿真分析.模拟工况参数如表3所示.

表3 模拟工况参数

图6为工况4头锥试件与对称面的温度分布云图.

图6 工况4温度分布图

3.1 变燃气流速度工况1~4

图7为不同燃气流速度工况1~4下,沿头锥试件迎风曲线的温度分布对比图.

图7 工况1~4迎风曲线温度对比图

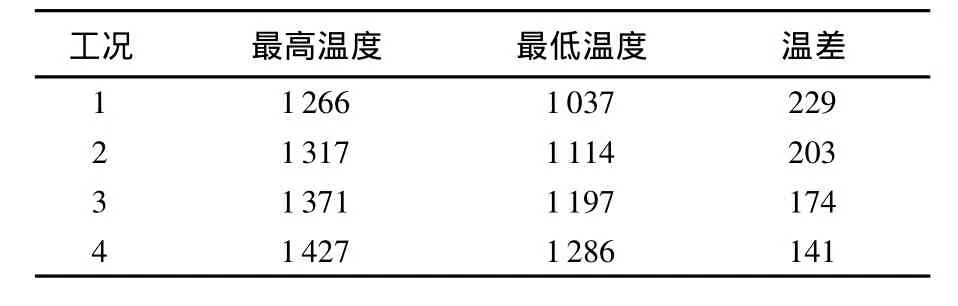

由图7可见,4种工况下的温度曲线有相同的下降趋势;随着燃气速度的增加头锥表面最高及平均温度也不断上升,但最高与最低温差不断下降.每种工况下头锥表面最高与最低温度及它们温差如表4所示.

表4 工况1~4试件最高与最低温度 K

燃气引射常温空气的混合气流对头锥表面温度分布具有很大影响,随着燃气流速度增加,混合燃气的中心高温气流长度增长,在头锥试件位置不动的情况下更能与较高温度燃气接触,从而使头锥最高及平均温度不断上升的同时使最高与最低温差下降.

3.2 变燃气流温度工况4~7

图8为不同燃气温度工况4~7头锥迎风曲线的温度分布对比图.

图8 工况4~7迎风曲线温度对比图

表5为4种不同燃气温度工况下头锥试件最高温度与燃气温度差值表,由表可见随着燃气温度的不断升高,在试件温度上升的同时试件最高温度与燃气温度的差值也在不断增大.

表6为4种工况下燃气与引射空气的流量对照表.

表5 工况4~7试件最高温度 K

表6 工况4~7燃气、引射空气流量表

随着燃气温度的升高,燃气密度将下降,由表6可见,在相同速度参数下,燃气的质量流量不断下降.温度对应气体分子运动剧烈程度,温度越高分子运动越剧烈,在燃气通过动量交换引射空气的过程中燃气与空气分子的动量交换程度也越明显,对应表6中引射比的不断增大,造成了燃气温度越高与试件最高温度的差别越大的现象.这表明随着燃气温度的增大,单位燃气温升所带来的试件温升将不断减小.

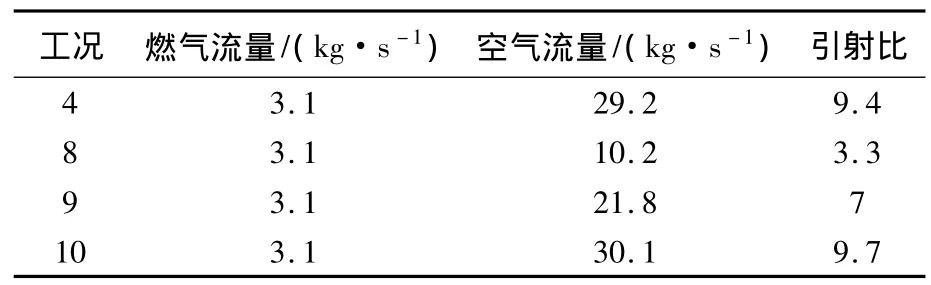

3.3 变固定挡板-试验段筒壁距离工况4,8~10

图9为不同的试验段筒壁与固定挡板距离工况4,8~10下头锥试件迎风曲线温度分布对比图,由图可见,4种工况下迎风温度分布曲线除曲线尾部有微小差别外,4条曲线几近重合.

图9 工况4,8~10迎风曲线温度对比图

尽管4种工况下随着挡板与试验筒壁距离的变化,引射比也随之发生剧烈变化,但是头锥温度分布仍然差别不大,这说明在燃气速度400m/s、喷口与试件仅150mm的参数前提下试件将被燃气流所包围,常温气流的降温作用将被削弱.

表7 工况4,8~10燃气、引射空气流量表

3.4 变喷口-头锥驻点工况4,11,12

图10为不同燃气喷口与头锥试件距离3种模拟工况4,11,12下头锥迎风曲线温度分布对比图,随着喷口与头锥距离的拉大,头锥驻点温度开始下降,且曲线逐渐平坦,驻点与尾部温差逐渐缩小.

图10 工况4,11,12迎风曲线温度对比图

随着喷口与头锥距离的增大,冷热气流在头锥前的动量交换空间亦随之增大,混合更为充分,从而造成了驻点温度降低而头锥后部温度升高的现象.

3.5 飞行工况与工况11

图11为头锥在6.5Ma飞行速度、33400m高空、无攻角飞行状态下头锥的表面温度理论计算值分布情况.

图11 飞行工况头锥表面温度分布云图

图12为飞行工况与工况11头锥迎风曲线温度分布对比图.

图12 飞行工况,工况11迎风曲线温度对比图

由图12可以看出,燃气加热工况下头锥试件驻点温度达到了1620K,大于飞行工况下头锥驻点温度1609K,试验方案具备对试件最高温度的模拟能力;两条曲线在前100mm差距不是很大,试件后部500mm,燃气模拟工况下温降梯度为0.44K/mm,飞行工况下温降梯度为0.54 K/mm,基本满足温度梯度的模拟要求.

从最高模拟温度及试件表面温度梯度模拟数据可以得出,对于头锥形试件,高温燃气模拟方法具备对其最高温度的模拟能力,且能在一定范围内模拟其表面的温度梯度状况.

4 结论

本文提出了一种利用高温燃气引射常温空气进行高超声速飞行器热环境温度模拟的试验方案,通过对试验工况及飞行工况的数值仿真分析对比得出以下结论:

1)在高温燃气热环境模拟方法下头锥驻点的最高温度将低于燃气温度,且单位燃气温升所产生的头锥表面温升将随着燃气温度的升高而降低.

2)此种方案下增大燃气流速度可以提高试件表面温度;改变挡板与试验筒壁间距离可以大范围地调节燃气的引射比,但对于大范围调节头锥驻点与尾部温差效果不佳.

3)对于头锥试件,高温燃气热环境模拟方法具备对驻点温度的模拟能力,且也能对试件表面的温度梯度进行近似模拟.

References)

[1]王佩广,刘永绩,王浚.高超声速飞行器综合热管理系统方案探讨[J].中国工程科学,2007,9(2):44 -48 Wang Peiguang,Liu Yongji,Wang Jun.Discussion on integrated environment control/thermalmanagement system concepts for hypersonic vehicle[J].Engineering Science,2007,9(2):44 - 48(in Chinese)

[2]解发瑜,李刚,徐忠昌.高超声速飞行器概念及发展动态[J].飞航导弹,2004(5):27 -31 Xie Fayu,Li Gang,Xu Zhongchang.The concept and development of hpersonic vehicle[J].Winged Missiles Journal,2004(5):27-31(in Chinese)

[3]周华,韩莹.高超音速地面模拟设备的研究进展[J].飞行力学,1999,17(4):6 -10 Zhou Hua,Han Ying.The research progress of hypersonic ground simulation test facilities[J].Flight Dynamics,1999,17(4):6 -10(in Chinese)

[4] Bartheleme R.National aerospace plane program[R].AIAA-89-5001,1989

[5] Ho SY,Paull A.Coupled thermal st ructural and vibrational analysis of a hypersonic engine for flight test[J].Aerospace Science and Technology,2006,10(5):420 -426

[6]王乐善,王庆盛.结构热试验技术的新发展[J].导弹与航天运载技术,2000(2):7-13 Wang Leshan,Wang Qingsheng.The recent trends of thermal-test technique of structure[J].Missiles and Space Vehicles,2000(2):7-13(in Chinese)

[7]姚峰,董素君,王浚.高温燃气热环境加热特性的试验方法研究[J].宇航学报,2010,31(5):1446 -1451 Yao Feng,Dong Sujun,Wang Jun.Numerical analysis of thermal characteristics of high temperature-gas thermal environment[J].Journal of Astronautics,2010,31(5):1446 -1451(in Chinese)

[8]姚峰,董素君,王浚.高温燃气热环境模拟方案仿真研究[J].航空动力学报,2010,25(4):768 -773 Yao Feng,Dong Sujun,Wang Jun.Numerical analysis of subsonic high-temperature-gas thermal environment simulation[J].Journal of Aerospace Power,2010,25(4):768 - 773(in Chinese)

[9]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004 Wang Fujun.Computational fluid dynamics analysis[M].Beijing:Tsinghua University Press,2004(in Chinese)

[10] Kleb W L,Wood W A,Gnoffo P A,et al.Computational aeroheating predictions for X-34[R].AIAA 98-0879,1998

[11] Beesley W G.Space shuttle entry thermal testing techniques[R].AIAA 78-1628,1978

[12] Jang CM,Sato D,Fukano T.Experimental analysis on tip leakage and wake flow in an axial flow fan according to flow rates[J].Journal of Fluids Engineering,2005(3):322 -329

[13]陶文铨.计算传热学[M].2版.西安:西安交通大学出版社,2003 Tao Wenquan.Numerical heat transfer[M].Second Edition.Xi'an:Xi'an Jiaotong University Press,2003(in Chinese)

[14] Hogenauer E,Koelle D E.The German aerospace vehicle program[R].AIAA-89-5007,1989

[15] Cazin P.French space plane research,from Herms to transatomospheric vehicl[R].AIAA-89-5020,1989

(编 辑:李 晶)

Numerical analysis of high-tem perature-gas wind tunnel thermal characteristics

Yao Feng Dong Sujun Wang Jun

(School of Aeronautic Science and Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

An experimental method using subsonic high-temperature gas flow to simulate aerodynamic thermal environment of near space hypersonic vehicle was introduced.In the test section of the experiment equipment,the room temperat we air was ejected by the subsonic high-temperature gas flow to make the heat distribution of the experimental condition in line with that of the real flight condition on the cap.13 experimental conditions were analyzed using computational fluid dynamics(CFD).The numerical analysis verifies the feasibility of the experimental method and provides basis for demonstration of the experiment facilities.

near space;thermal environment;hypersonic aricraft;high-temperature-gas;numerical simulation

V 216.5+1

A

1001-5965(2011)06-0685-05

2010-03-10

姚 峰(1982-),男,山东泰山人,博士生,yaofeng 5372@163.com.