多传感器的关节故障检测及容错策略

倪风雷,刘伊威,邹继斌,刘 宏

(1.哈尔滨工业大学机器人技术与系统国家重点实验室,150080哈尔滨,hit-lfn2002@yahoo.com.cn; 2.哈尔滨工业大学电气工程博士后流动站,150080哈尔滨)

空间机械臂是机、电、热、控一体化的高集成度空间机电系统.随着空间技术的飞速发展,空间机械臂作为在轨支持、服务的一项关键性技术已经进入太空.由于空间恶劣环境的影响,如高低温、噪声、电磁干扰、空间粒子辐射、振动以及空间环境化学污染等,即使一个阻容元件的故障,也会使整个机械臂无法完成预定任务,造成巨大的经济损失,因此,需建立具有容错功能的关节伺服控制系统,如加拿大机械臂[1-2]和ETS-VII机械臂[3]等.故障检测是关节容错控制的基础,目前,关节故障检测算法可分为两大类:第一类是基于操作器的动力学模型[4-6],第二类是基于冗余的传感器信息[7-8].为了减轻关节的质量,HIT机械臂在关节内部集成了谐波减速器等部件,导致关节的动力学模型难以准确地建立;而且空间环境昼夜温差变化较大,对模型中的参数影响很大.基于上述两个原因,HIT空间机械臂采用基于传感器的故障检测算法,文献[9]中,采用期望位置信息和实际关节角度信息相比较的方案检测关节的故障,然而阈值的选取非常困难,无法满足关节在低速和高速运行时均可快速地检测关节出现的故障,文献[8]用二维模糊控制器实现了阈值的自动调整,但算法复杂.

本文建立了基于多传感器信息的系统故障检测方法,并改进了阈值自动调整策略,保证关节在低速和高速运行时,可快速地检测关节出现的故障.

1 关节系统描述

1.1 结构系统设计

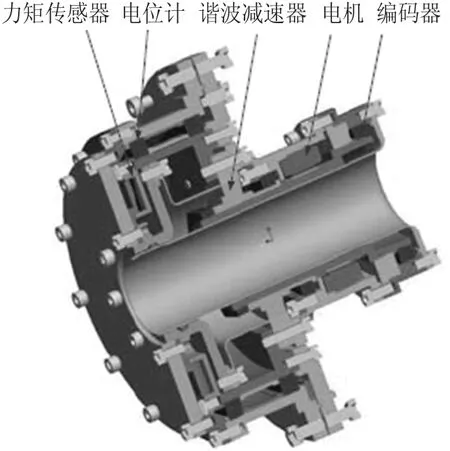

为了减轻关节的质量,提高关节的输出力矩,便于关节内部走线,关节采用大中心孔的电机加谐波减速器的结构.电机采用定子、转子分离的无刷直流电机,谐波减速器采用轴向长度小、质量轻Harmonic Drive公司的产品.具体的关节机械结构模型如图1所示.

图1 机械臂关节的三维模型

1.2 传感器系统设计

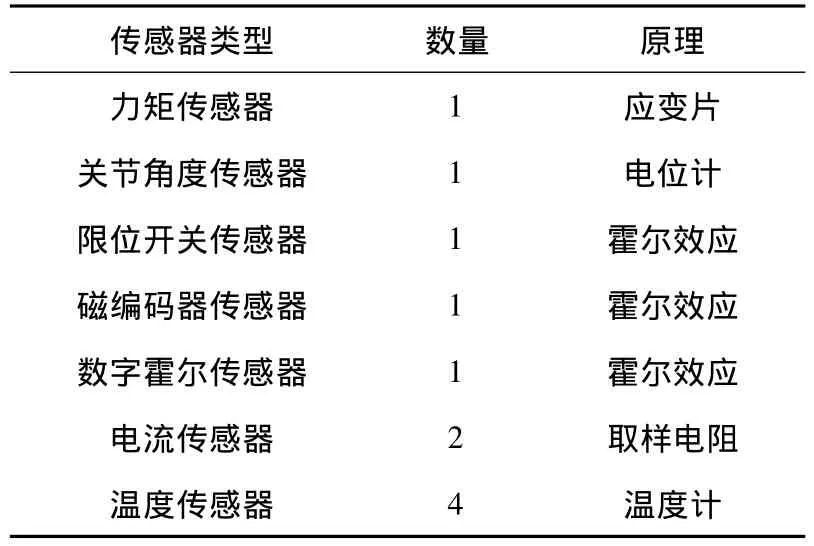

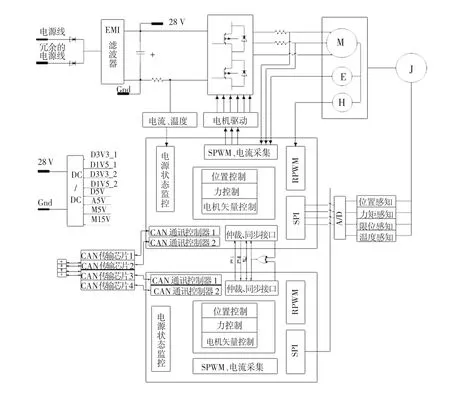

为了克服关节的柔性,增加关节的感知能力和可靠性,关节内集成了多种传感器,如表1所示.为了保护关节的结构,测量每个关节受到的扭矩,每个关节都集成了基于应变片原理的力矩传感器,如图2(a)所示,安放在谐波减速器的输出和连杆之间.由应变片测量弹性体轴向梁的变形,采用4组应变片可有效地补偿切向力引起变形的影响[10].

表1 关节使用的传感器

由于关节采用谐波减速结构,存在柔性和滞回现象,电机角度的变化不能反映关节角度的变化,因此需要绝对的关节角度传感器.为了减轻关节的质量,提高关节传感器系统的集成度,采用电位计实现关节绝对位置的测量,如图2(b)所示.为了提高系统的集成度和传感器信号的质量,将信号调理电路和传感器本体进行一体化设计,封装好的电路板和传感器如图2(c)所示,与外部控制器连接采用SPI总线接口.

为了提高电机驱动系统的可靠性,采用数字霍尔和磁式编码器测量电机位置信息,采用取样电阻实现电机母线相电流的测量,同时,采用了多个温度传感器监测系统的温度.

图2 关节内部主要的传感器

1.3 驱动系统设计

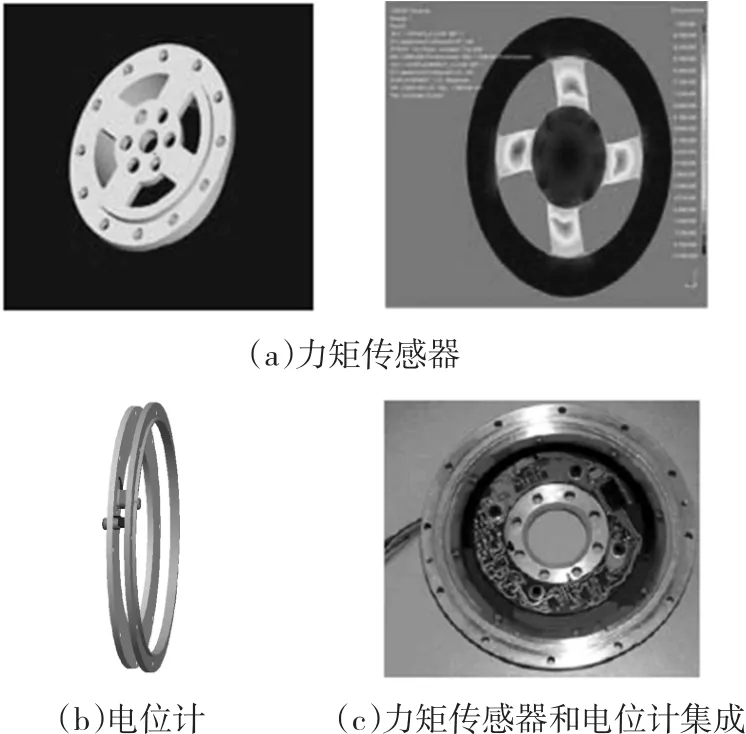

关节硬件结构如图3所示,设计的关节驱动控制系统将在空间恶劣的环境中工作,提高系统的可靠性非常必要.

为提高系统的可靠性,一般采用三模冗余的设计方法.然而由于机械臂质量、功耗、体积的限制,关节控制器系统无法采用三模冗余的控制方案,而是采用控制器为双模冗余备份方式,电机驱动、电源等为单模方式,两套控制系统可工作在冷热备份2种状态下.冷备份状态,主控制器FPGA可关掉从控制器FPGA系统的电源,减少系统功耗;而在热备份状态下,2套FPGA控制系统并行工作,从控制器FPGA通过同步串行通讯接口监控主控制器FPGA的工作状态,当检测到主控制器FPGA出现故障时,从控制器FPGA将通过仲裁电路夺取主控制器FPGA的控制权,提升为主控制器.为了提高通讯系统的可靠性,采用2套冗余的CAN总线通讯单元,实现关节控制器与中央控制器的通讯.

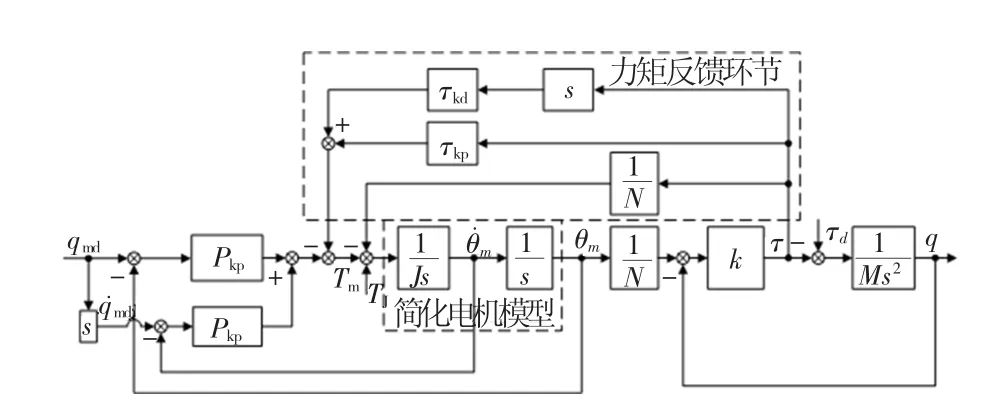

1.4 关节伺服系统设计

机械臂是6自由度关节串联式机器人,其运行速度较慢,对关节速度精度没有特殊要求,对机械臂末端定位精度要求较高,因此关节控制采用位置闭环伺服控制方式.为了补偿机械臂运动时关节间产生的干扰,利用关节力矩传感器信息进行补偿,但这种方法不能补偿电机转子的动力学效应,因此,在电机内部加入了快速电流环进行调节[9,11],整个关节的位置伺服系统控制框图如图4所示.

图3 关节控制器结构

图4 关节位置伺服系统控制框图

2 关节故障诊断及容错策略

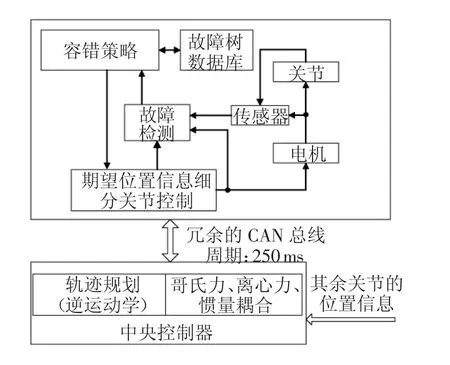

机械臂采用分布式控制策略,由中央控制器负责笛卡尔空间的轨迹规划、动力学计算,关节控制器实现关节空间的传感器信息采集、电机驱动、位置控制、故障检测等功能.关节容错控制系统的框图如图5所示,关节控制器和中央控制器之间的通讯周期为250 ms,因此,需要在关节空间内将中央控制器规划的期望位置信息进行再次规划,产生2 ms控制周期所需的期望位置和速度信息,并根据电机和关节处传感器信息实现关节内部故障的检测.建立关节故障树的数据库,根据故障树的信息启动相应的容错策略,控制关节运行,保证关节系统可靠工作.

图5 关节容错系统

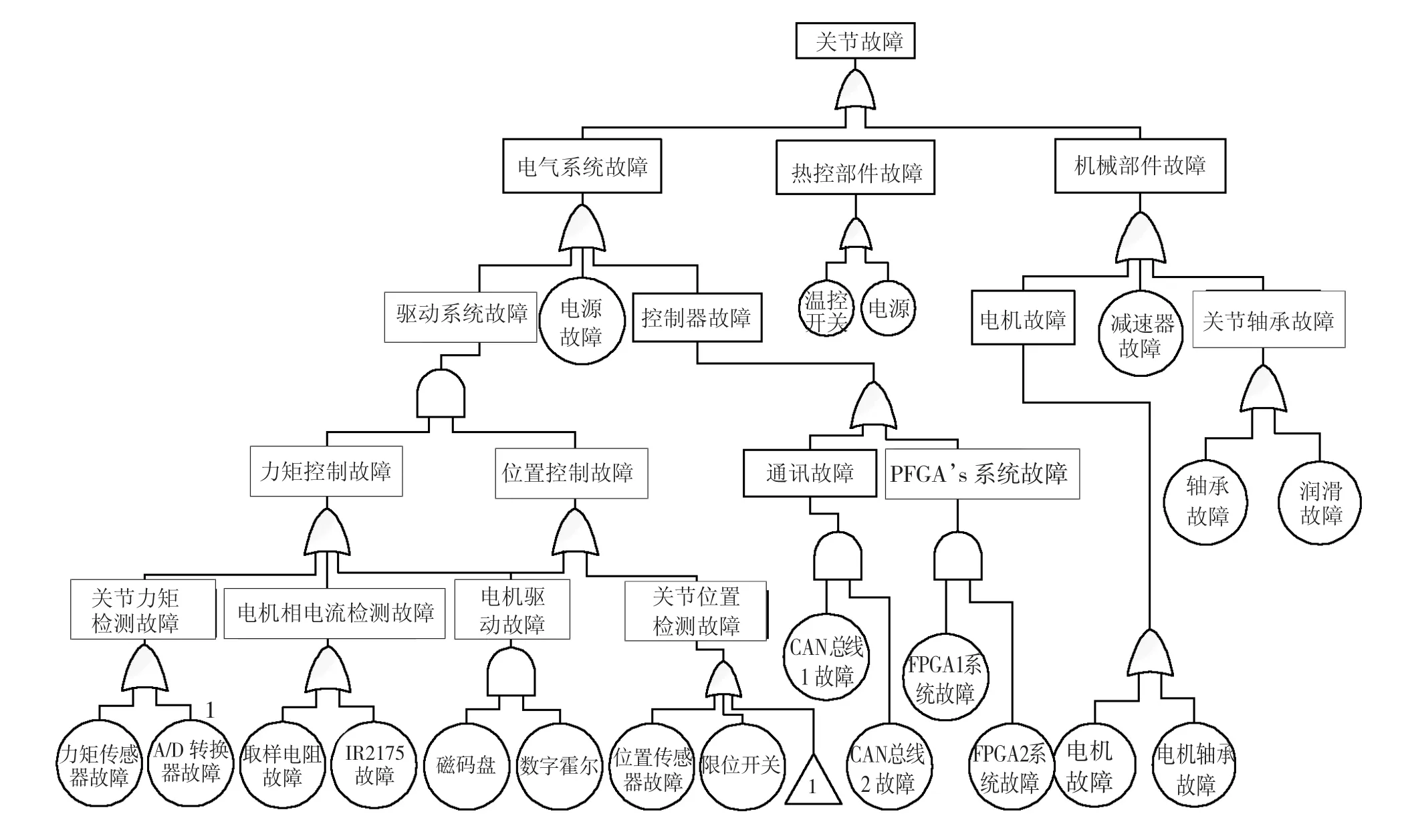

2.1 故障树建立

每个关节都是由机械部件、电气部件以及热控部件等组成.关节的故障树如图6所示,机械部件如电机、谐波减速器、轴承等出现故障,将导致关节无法正常工作;电气系统部件如电源板、电机驱动板和FPGA控制板出现故障,也将导致关节无法正常工作,需要采用可靠性高的元件和部件.为了提高传感器系统的可靠性,传感器采用冗余设计,如电机位置反馈的数字霍尔和磁编码器;关节使用的电位计和限位开关等.

通过H公司的13位专家对本公司的电网项目进行综合风险体系中的盈能力进行综合打分评判,得到了9份有效的答卷,通过总结发现,在9份有效答卷中其中有一份的评价为风险极小,有5份评价为风险小,而有3份为风险一般,并且通过最后对H公司此项电网项目的经济风险最后评估得分以及其他一系列的数学计算得出,H公司的此项电网项目的经济风险评估分数较低,且此电网项目的风险级别属于风险小的级别。

图6 关节故障树

2.2 关节容错策略

从关节的故障树模型可知,关节出现的故障可以分为两类:一类是临时性故障;一类是永久性故障.临时性故障可以通过硬件线路设计和FPGA软件程序设计加以克服.例如,FPGA内部三模冗余的程序设计可以克服单粒子翻转事件的影响;设计的电源电路可以克服单粒子锁定事件产生的错误.然而对永久性故障,根据故障的特点,如电机、谐波减速器、轴承、以及关节线路板等出现故障,将导致关节无法工作,此时机械臂只有降级使用,重新规划运动路径,减少工作空间;而当关节力矩传感器或电机电流传感器出现故障时,对系统运动精度没有影响,只是会造成关节力矩出现波动;当磁式编码器出现故障时,只有采用数字霍尔进行降级使用;当关节电位计出现故障时,可以采用电子限位开关进行替代;当电位计和限位开关均出现故障时,采用电机位置信息进行替代

2.3 关节故障检测

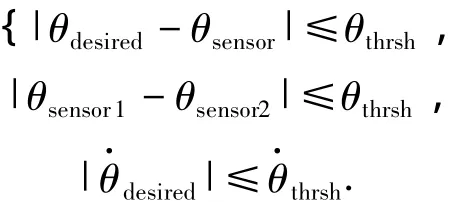

文献[7]中故障检测算法仅是采用了期望位置与实际关节角度信息进行比较,这种方法无法准确地判断是期望位置故障,还是关节角度传感器故障,因此本文改进了这种方法,即不仅比较期望的位置与实际的传感器位置信息,而且传感器信息之间也进行比较,同时限制了期望角度的变化,防止期望角度信息突变,导致关节异常运动.

关节故障检测算法为:

式中:θdesired为期望的关节角度信息为期望的关节角速度信息;θsensor为关节电位计传感器信息;θthrsh为相差的角度阈值为关节限制的最大速度;θsensor1、θsensor2为数字霍尔和磁编码器信息.

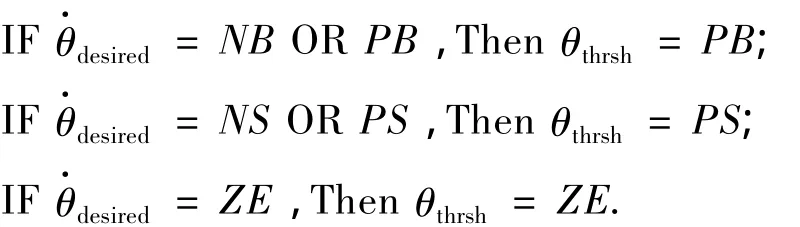

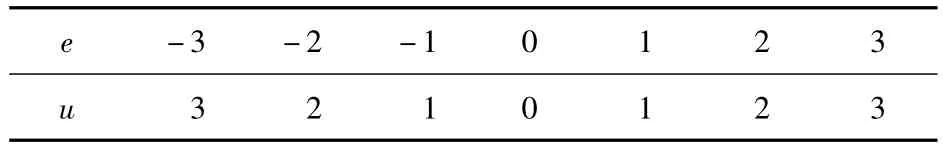

此算法中,阈值的选取非常重要.阈值太大,导致发现传感器故障的时间变长,阈值太小,导致传感器误动作,因此,为了满足关节在低速、高速运行时,诊断关节是否故障,文献[8]采用了两维模糊控制器进行阈值调整,然而算法复杂.本文对其进行改进,设计了一维模糊控制器,实现阈值θthrsh的自动调整,其输入为期望的关节速度信息,输出为调整的阈值θthrsh.关节的速度范围为-5~5(°)/s(电机的速度范围为-800~800(°)/s),经过线性变换映射到模糊论域为[-3,3],其经模糊化后采用5个模糊变量进行描述:θ·desired=[NB,NS,ZE,PS,PB],即[负大、负小、零、正小、正大],输出变量θthrsh论域为[0,3],采用3个模糊变量进行描述,即θthrsh=[ZE,PS,PB],控制规则采用下面的3条语句描述:

表2 模糊控制规则表

3 实验

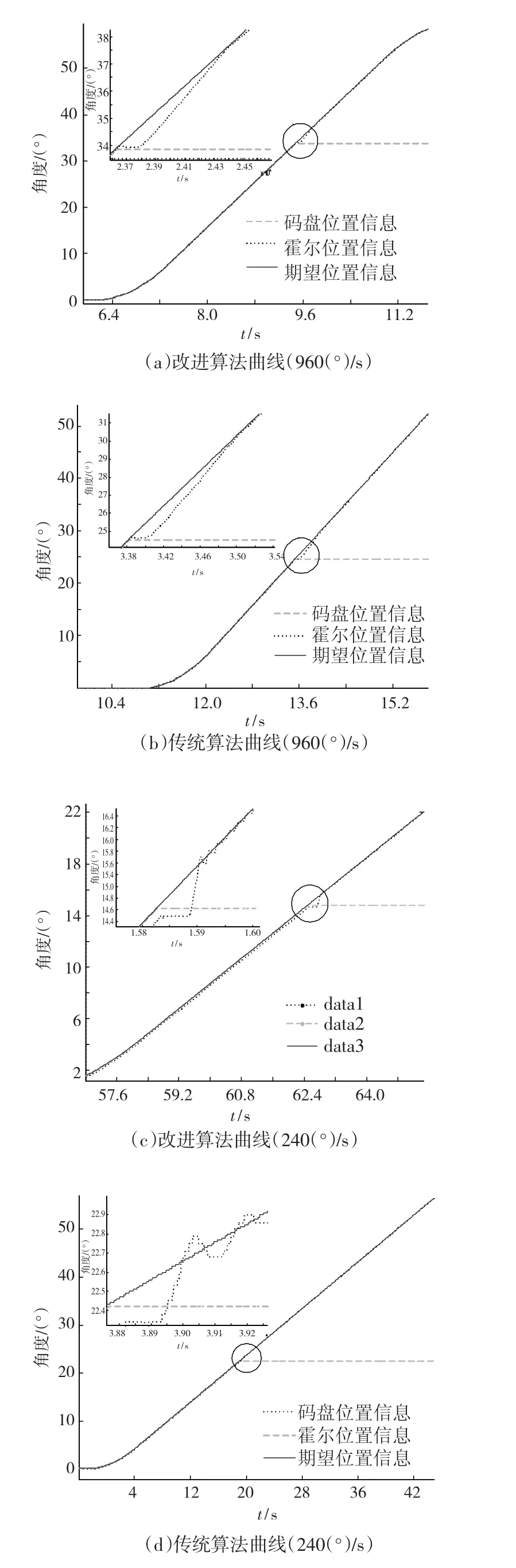

为了验证设计的故障检测算法,进行了下面的实验:电机在正常工作状态下,采用磁编码器测量电机位置信息,进行正弦驱动;当利用提出的故障检测算法检测到磁编码器故障时,采用数字霍尔传感器返回电机位置信息,电机的驱动方式改为方波驱动.实验平台采用集成数字霍尔和磁编码器的电机,在电机正常运行之后,为了模拟磁编码器出现故障,人为地将磁编码器输出信号切断,观测电机是否仍然能够运行;同时,为了验证本文提出阈值自动调整策略,对电机进行了高速和低速2种测试,并与采用固定阈值方式进行比较,实验曲线如图7所示.从图7可见:当控制器检测出磁编码器出现故障后,仍然可以利用数字霍尔信息实现电机驱动;在电机速度较高情况下(960(°)/s),与固定阈值的调整时间和改进算法的调整时间相当,约28 ms,如图7(a)、7(b)所示;当电机运行在240(°)/s时,采用固定阈值的算法将在120 ms内诊断出传感器故障,时间较长,如图7(d)所示;而采用本文提出的算法,诊断故障的时间仅需30 ms,如图7(c)所示.

由此可见,采用本文提出的算法可以快速地诊断传感器的故障,尽管使用数字霍尔位置的控制精度低于使用码盘的控制精度,但仍然可保证电机正常运行.

4 结论

1)本文阐述了哈工大机器人研究所研制的空间机械臂关节结构、传感、驱动、伺服控制单元的设计.建立了关节故障树的模型,并基于多传感器信息,改进了关节故障检测算法,设计了阈值自动调整规则.

2)采用该故障检测算法可以快速、准确地检测关节的故障,保证关节平稳可靠地运行.

图7 控制曲线

[1]WU E C,HWANG J C,CHLADEK J T.Fault-tolerant joint development for the space shuttle remote manipulator system:analysis and experiment[J].IEEE Transactions on Robotics and Automation,1993,9(5):675-684.

[2]WU E,DIFTLER M,HWANG J.A fault tolerant joint drive system for the space shuttle remote manipulator system[C]//IEEE International Conference on Robotics and Automation.Sacremento,CA:[s.n.],1991: 2504-2509.

[3]ODA M,KIBE K,YAMAGAGA F.ETS-VII,space robot in-orbit experiment statellite[C]//IEEE International Conference on Robotics and Automation.Minneapolis,USA:[s.n.],1996:739-744.

[4]DIXON W E,WALKER D M,DAWSON D M,et al. Fault detection for robot manipulators with parametric uncertainty:a prediction-error-based approach[J]. IEEE Transactions on Robotics and Automation,2000,16(6):689-699.

[5]VISINSKY M L,CAVALLARRO J R,WALKER I D. A dynamic fault tolerance framework for remote robots[J].IEEE Transactions and automation,1995,11 (4):477-490.

[6]FREYERMUTH B.An approach to model-based fault diagnosis of industrial robots[C]//IEEE International Conference on Robotics and Automation.Sacremento,CA:[s.n.],1991:1350-1356.

[7]ZANATY F.Consistency checking techniques for the space shuttle remote manipulator system[J].SPAR J Eng Technol,1993,2(1):40-49.

[8]NI Fenglei,JIN Minghe,SHI Shicai.Fault-tolerant design for joint of HIT/DLR space robot arm[J].Journal of Harbin Institute of Technology(New Series),2008,15(3):415-421.

[9]王 宏,于 泳,徐殿国.永磁同步电机位置伺服系统[J].中国电机工程学报,2004,24(7):151-155.

[10]倪风雷,高晓辉.轻型臂关节力矩传感器的设计[J].仪器仪表学报,2006,27(2):191-194.

[11]倪风雷,刘 宏.空间机械臂柔性关节控制器的设计[J].哈尔滨工业大学学报,2008,40(3):376-380.