构件强度控制的高强螺栓承压型连接研究*

杜运兴,宦慧玲,霍静思

(湖南大学土木工程学院,湖南长沙 410082)

构件强度控制的高强螺栓承压型连接研究*

杜运兴†,宦慧玲,霍静思

(湖南大学土木工程学院,湖南长沙 410082)

高强螺栓承压型连接是否考虑构件间的摩擦力会直接影响构件强度控制情况下的承载力.根据高强螺栓承压型连接的作用机理对这种过程进行了分析,并采用数值实验方法模拟了这种情况的受力过程,用降温法模拟施加在高强螺栓上的预应力.结果表明:当连接的承载力由构件强度控制时,若不考虑构件间的摩擦力,则高强螺栓承压型连接的承载力会被低估.在分析基础上提出了合理的计算方法.

摩擦力;高强螺栓;降温法;接触分析;承压型连接

高强螺栓连接是当今钢结构工程中的一种重要连接形式.它具有承载能力高、受力性能好、耐疲劳、自锁性能好、施工方便和质量易于控制等优点.近年来已广泛应用于钢结构制作及安装工程的主要连接.高强螺栓连接的承载力计算是高强螺栓应用的关键,不少学者对高强螺栓连接在理论及试验方面均做了大量的研究.研究结果表明:无论是摩擦型连接还是承压型连接的实际承载力均要高出其设计承载力,我国现行钢结构设计规范的设计公式偏于保守[1-3].本文也探讨了这方面的问题,主要针对高强螺栓承压型连接中当连接构件的强度对连接起控制作用时存在的情况进行探讨.

1 高强螺栓的工作性能分析

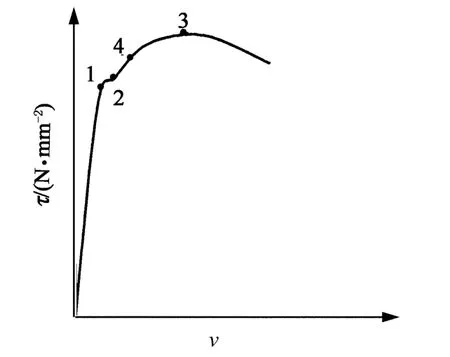

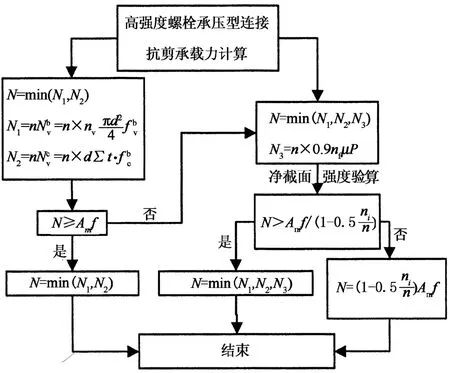

高强螺栓连接分为高强度螺栓摩擦型连接和高强度螺栓承压型连接2种.根据《钢结构设计规范》(GB50017-2003)(以下简称《规范》)[4]7.2.3条文说明可知,承压型连接对接触面的要求即清除油污和浮锈外,不再要求做其他处理.根据这种连接构件表面的处理方式,由《规范》中表7.2.2-1可知,其连接处构件接触面仍然存在有可观的摩擦面抗滑移系数.高强螺栓摩擦型连接和承压型连接的单个螺栓受剪时的工作曲线均如图1所示.

由图1可知,当以曲线上的“1”作为连接受剪承载力的极限时,即仅靠板叠间的摩擦阻力传递剪力,这就是摩擦型的计算准则.承压型高强度螺栓是以曲线的最高点“3”作为连接承载力极限.即:高强度螺栓摩擦型连接只利用摩擦传力这一工作阶段,一旦接触面间摩擦力被克服产生滑移,设计上就认为连接达到了破坏状态;承压型高强螺栓则主要考虑产生滑移后,螺栓杆抗剪和承压阶段[5].因此,高强螺栓承压型连接的极限承载力一般会高于摩擦型连接承载力.

图1 单个螺栓受剪时的工作曲线Fig.1 W orking curve of single bolt under shear load

但是,《规范》规定当轴心受力构件采用高强度螺栓摩擦型连接时,连接处的强度验算要考虑孔前传力,而相同连接如果采用高强度螺栓承压型连接则不考虑孔前传力效应.当这种连接的承载力以螺栓的强度起控制作用时,计算结果比较合理.当这种连接以连接构件的强度起控制作用,且考虑孔前传力效应时,高强螺栓摩擦型连接的承载力要高于高强螺栓承压型连接,这种结果显然不合理.由图1可知,高强度螺栓承压型连接受力过程中仍然存在着可靠的摩擦力,不考虑孔前传力显然不合适,会低估这种连接的承载能力.因此,本文采用有限元对连接构件强度控制的高强螺栓承压型连接进行力学分析,在此基础上提出合理的计算方法,为工程实际提供参考.

2 有限元分析

2.1 计算模型尺寸及材料参数

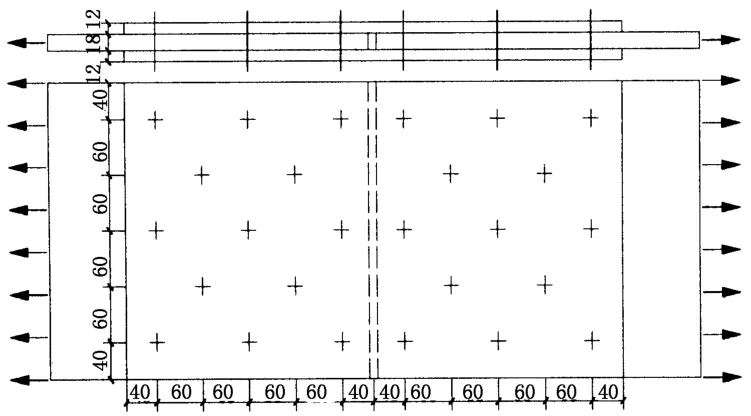

计算模型为一承受轴心受拉的高强螺栓连接,连接构件为上下两块12mm厚的钢板,被连接钢板厚度为18 mm,螺栓布置及钢板尺寸如图2所示.其中连接构件与被连接构件的材料均采用Q235;螺栓采用规格为10.9级M 20.摩擦型高强螺栓的孔径比螺栓的公称直径通常大1.5~2 mm;而承压型高强螺栓的孔径比螺栓公称直径通常大1.0~1.5 mm.为便于比较摩擦型连接与承压型连接的计算,本文在计算过程中将摩擦型连接和承压型连接的螺栓孔径均取21.5 mm.

图2 构件及连接尺寸Fig.2 Dimension for connection position and member

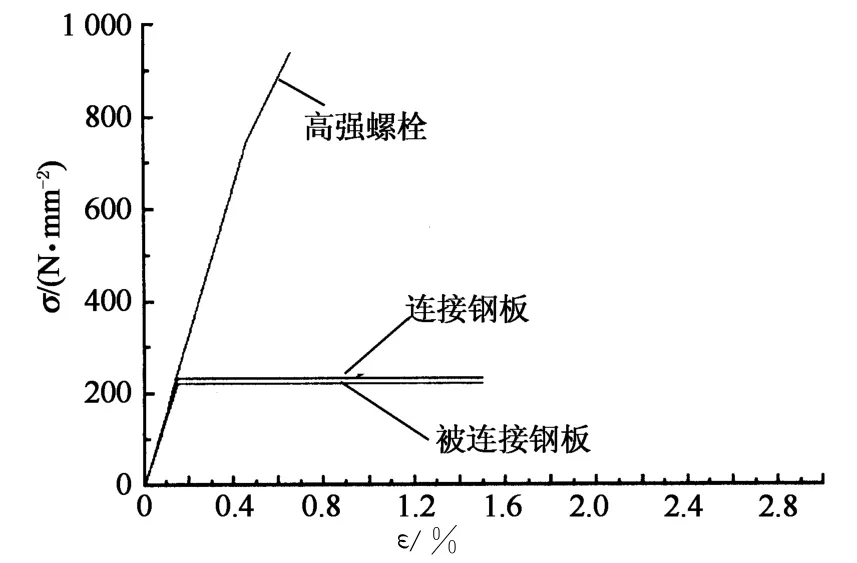

在计算过程中假定钢板与螺栓均为各向同性的理想弹塑性材料(如图3所示),材料特性参数见表1.

图3 连接板件及高强螺栓应力-应变曲线Fig.3 Stress-strain curve for boltand member

表1 材料参数表Tab.1 M aterial parameters

高强螺栓承压型连接在施工时,连接构件与被连接构件之间仅仅采取了清除油污和浮锈处理,根据《规范》中表7.2.2-1可知,摩擦面的抗滑移系数为0.3.表1中的α是热膨胀系数.

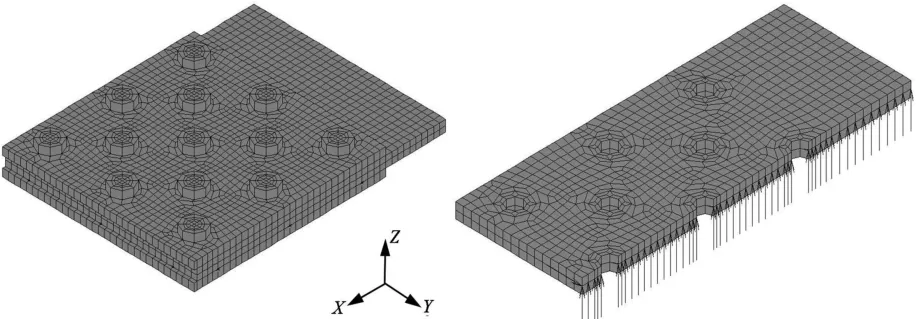

2.2 建立有限元模型

2.2.1 单元选取和边界条件

该螺栓连接体为对称模型,取其一半建立有限元模型.计算模型中所有单元均采用全积分的六面体8节点等参单元.有限元模型及其网格划分如图4所示.

边界条件1:模型建模时利用其对称性,取一半实体结构建立计算模型,在对称面位置施加平行于受力方向的水平约束.

边界条件2:在承载力加载过程中,在被连接构件左端施加均布面荷载.

边界条件3:为限制在钢板受力过程中发生侧向移动,被连接钢板的钢板中面对称线上的节点分别施加y向和z向位移约束,如图5所示.

图4 有限元模型及网格划分示意图图5 边界条件3的作用位置F i g.4 F i n i t e e l eme n t mo d e l a n dme s hFig.5 Posi t ionofboundary condi t ion3

边界条件4:在螺栓中施加温度边界条件,降低温度.目的是采用降温法实现螺栓中产生预应力,温度降低将引起螺栓产生收缩变形,从而使内部产生拉力[6-7].当采用降温法模拟螺栓预紧力的作用时,将螺栓预紧力Q p换算成对应的温度载荷加载到螺栓上,换算公式[7]为:

式中:Qp为螺栓的预紧力;Cb为螺栓的总体刚度; C m为被连接构件的总体刚度;α为螺栓材料的线膨胀系数;l b为螺栓的总长度.

2.2.2 接触定义

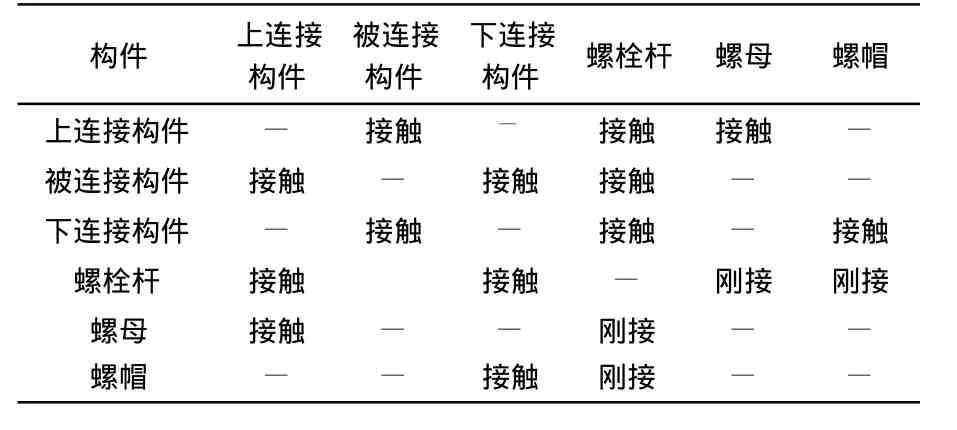

本文在建模过程中近似地将螺母、垫圈与螺杆刚接在一起,并采用直接接触模型进行有限元分析[8].定义接触时考虑了钢板之间的接触、螺栓杆与钢板之间的接触、螺帽与上下钢板之间接触.各接触体接触信息见表2.

表2 接触体接触信息Tab.2 Contact in formation of all parts

摩擦是一种非常复杂的物理现象,与接触表面的硬度、法向应力和相对滑动速度等特性有关, MARC中采用了3种简化的理想模型来对摩擦进行数值模拟,库仑摩擦模型除了不用于块体锻造成型外,在许多加工工艺分析和一般其他有摩擦的实际问题中都被广泛应用[9],故本文选择滑动库仑摩擦模型来模拟钢板及螺栓间的接触受力.

库仑摩擦模型为:

式中:σfr为接触节点切向(摩擦)应力;σn为接触节点法向应力;μ为摩擦系数;t为相对滑动速度方向上的切向单位矢量.

本文接触算法采用MARC中基于直接约束的接触算法,该方法是解决所有接触问题的通用方法,特别是大面积的接触问题,及事先无法预知接触发生区域的接触问题,能根据物体的运动约束和互相作用自动探测接触区域,施加接触约束.

2.2.3 结果分析

求解时定义2种工况,即预紧力加载工况和外荷载加载工况.预紧力加载阶段,采用固定时间步长增量法计算,总增量步为10;外荷载加载阶段,采用弧长控制的修正Risk/Ramm弧长法增量加载方式.

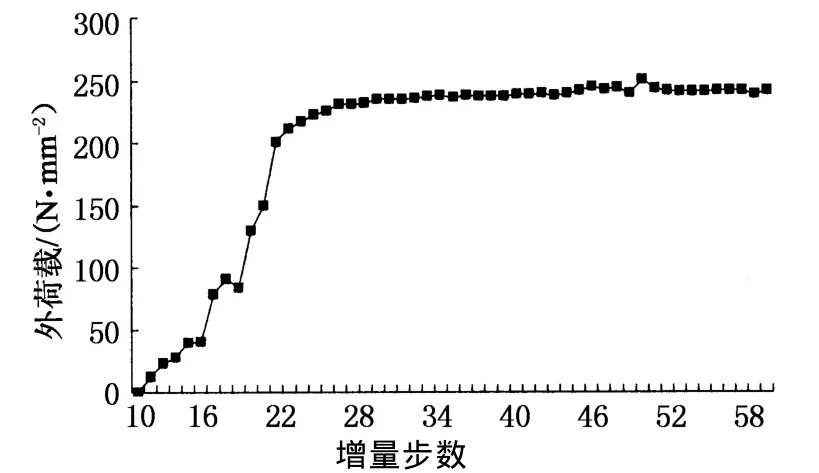

1)模型的极限承载力确定.为较好地分析钢板螺栓连接的受力过程,得出该连接的极限承载荷载,本文提取了外荷载加载阶段的加载点增量步-外荷载曲线,如图6所示.

图6 增量步-外荷载曲线Fig.6 Increment-load curve

考虑构件的正常使用要求,判断螺栓承压破坏的有2个标准:一是强度标准,即材料达到屈服强度就认为构件达到极限承载力;二是变形标准,即栓孔变形为约其孔径的30%时,则认为构件已经破坏[10].由增量步-外荷载曲线可以看出,起初该连接整体处于摩擦受力阶段,第21步后曲线出现明显的平台,荷载不再持续增加,意味着板件与螺栓间开始进入滑移阶段,或者板件已被拉断,外荷载已达到极限荷载(q k=212 N/mm2).

从图7被连接构件第21步的x向位移可以看出,被连接构件第一排螺栓孔前部分x向位移较大,而其他被连接部分基本没有产生明显的x向位移,即在被连接钢板被拉断时,各板件间并未发生明显滑动.

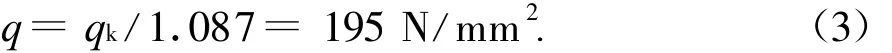

由于有限元分析中采用强度标准值进行计算,根据《规范》第3.4条表3强度设计值的换算关系,这时对应的荷载值应为:

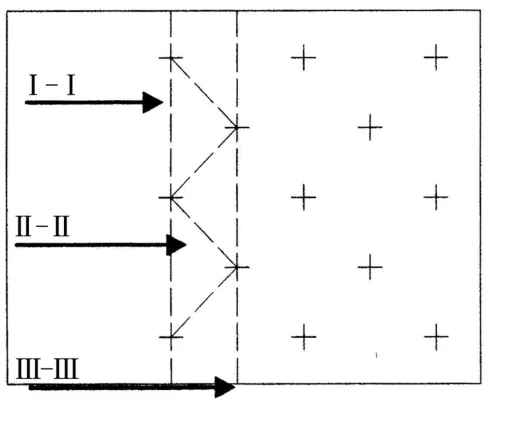

2)不同截面应力分析.由以上分析知,该螺栓连接构件的极限抗剪承载力为195 N/mm2.为较好地分析不同截面的受力情况,本节提取了外荷载加载阶段被连接构件3个不同截面第10~25个增量步的平均等效应变-等效应力曲线,见图8和图9.

图7 被连接构件第21步x向位移云图Fig.7 Contour band of 21 step in x direction formember connected

图8 被连接构件 截面位置Fig.8 Section position formember connected

图9 被连接构件不同截面¯εeq-¯σeq曲线Fig.9 ¯εeq vs¯σeq in different sections

从图9可以看出,在第10个增量步结束时,构件各节点存在微小的应力应变.这说明在螺栓施加预紧力的过程中,预紧力除引起螺栓栓杆轴向变形外,还引起微小的水平位移,从而引起了其他构件的微小变形及摩擦力.

从各个截面的应力-应变曲线可以看出,第21个增量步后,被连接构件Ⅰ-Ⅰ截面上大部分节点首先达到屈服强度,即表明Ⅰ-Ⅰ截面已破坏;被连接构件Ⅱ-Ⅱ截面各节点等效应力也较大,与Ⅰ-Ⅰ截面处各节点应力较为接近,但仍未达到屈服强度;Ⅲ-Ⅲ截面各节点应力明显远低于Ⅰ-Ⅰ截面、Ⅱ-Ⅱ截面上各点应力.因此,被连接构件Ⅰ-Ⅰ截面处为危险截面,这与理论计算结果是相符的.

上述螺栓连接模型,按照《规范》第7.2.3条中高强螺栓承压型连接公式计算,其极限承载力设计值为163.7N/mm2;按照《规范》第7.2.2条中高强螺栓摩擦型连接计算,其设计值185 N/mm2,即出现同种连接条件下,高强螺栓承压型连接承载力低于摩擦型连接承载力的情况,这与现有理论相悖.

有限元模拟的承压型连接极限承载力为195 N/mm2,比其《规范》计算值高出了19.1%,这说明连接构件净截面强度控制条件下,高强螺栓承压型连接的计算公式偏于保守.

3 理论分析

3.1 机理分析

由以上分析可知,不论是摩擦型高强螺栓还是承压型高强螺栓受力过程中均存在可靠的摩擦力.当连接的承载力是由连接的板件起控制作用时,若不考虑摩擦力的作用则会大大低估承压型高强螺栓连接.因此,在连接构件净截面强度不足的条件下,进行高强螺栓承压型连接承载力计算时,考虑摩擦力的影响更为合理.

《规范》规定,在验算摩擦型连接净截面强度时要考虑孔前传力的影响,并引入了孔前传力系数,即相当于在Ⅰ-Ⅰ截面处(图8)考虑了孔前传力系数为0.5的净截面拉力.为体现摩擦力在受力过程中的贡献,本文在计算净截面强度控制下的高强螺栓承压型连接极限承载力时,也引入摩擦力孔前传力系数.改进后的高强螺栓承压型连接设计计算方法及步骤见图10.

图10 计算框图Fig.10 Calculation p rocedure

3.2 新计算方案算例

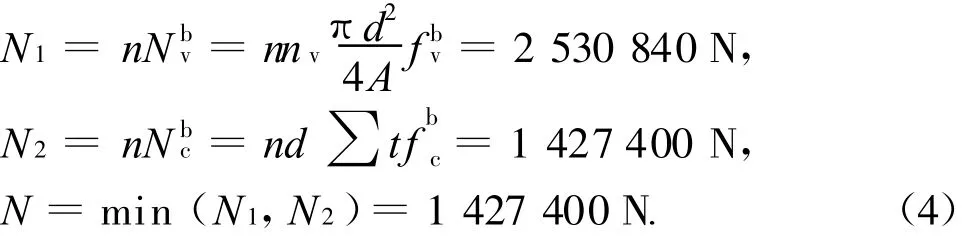

按照上节提出的计算方法,重新对有限元计算模型进行计算.新的计算过程如下:

1)高强螺栓承压型连接抗剪承载力计算.

2)连接板净截面承载力计算.

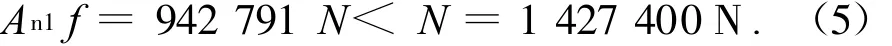

由以上分析知Ⅰ-Ⅰ截面为危险截面,故只验算Ⅰ-Ⅰ截面净截面承载力

连接板件对该连接的承载力起控制作用.

3)将连接考虑为摩擦型高强螺栓时,该连接的承载力计算.

4)被连接钢板的应力.

虽然基本满足Ⅰ-Ⅰ净截面强度要求,当在1 088100N的荷载作用下时,应力已经超出了钢板的强度.

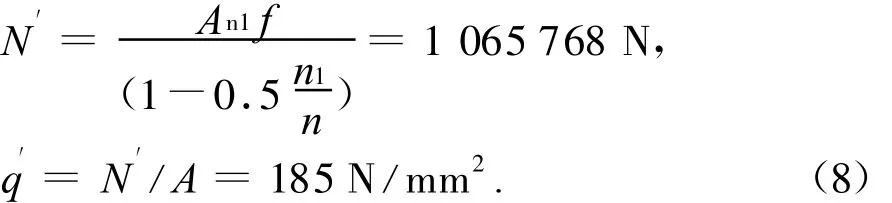

5)按照孔前传力计算该连接的极限承载力.

按照考虑了孔前传力的Ⅰ-Ⅰ截面净截面强度,计算其最大抗剪承载力

式中:N为螺栓群承压型连接承载力设计值;N1为螺栓群受剪承载力设计值;N2为螺栓群承压承载力设计值;N3为螺栓群摩擦型连接受剪承载力设计值;σ为Ⅰ-Ⅰ截面净截面强度;n1为Ⅰ-Ⅰ截面上螺栓个数;n为螺栓总个数;A nI为Ⅰ-Ⅰ截面净截面面积;f为被连接构件抗拉强度设计值.

因此,考虑孔前传力后,承压型连接的最终承载力为185 N/mm2,该结果虽然比有限元模拟计算结果低6%,说明参照摩擦型高强螺栓计算这种连接更加符合实际要求.

4 结 论

通过以上分析,可以获得如下结论及建议:

1)有限元分析结果表明,当连接板件的承载力起控制作用时,承压型连接承载力大于同等条件下《规范》计算的摩擦型连接承载力,说明《规范》设计公式偏于保守.

2)高强螺栓承压型连接与摩擦型连接的预紧状况相同,在钢板强度控制承载力的条件下螺栓与钢板间的摩擦力仍起作用,故设计时仍应考虑孔前传力的影响才较为合理.

3)当高强螺栓承压型连接考虑孔前效应时,摩擦面的抗滑移系数按照《规范》中表7.2.2-1的最低抗滑移系数取值.

4)提出了这种情况下新的计算过程.

[1] 孙振武.关于高强螺栓摩擦型连接和承压型连接区别的探讨[J].南方金属,2005,144(3):47-49.

SUN Zhen-w u.On the difference betw een the friction type connection and pressu re-bearing typeconnectionwith high-strengh bolts[J]. Southern Metals,2005,144(3):47-49.(In Chinese)

[2] 蔡志芳,王林.中美钢结构规范高强螺栓连接设计比较[J].低温建筑技术,2008,126(6):95-96.

CAIZhi-fang,WANG Lin.Comparison of connection Design of steel structures in chinese and forign codes[J].Low Temperature A rchitecture Technology,2008,126(6):95-96.(In Chinese)

[3] 徐建设,陈以一,韩琳,等.普通螺栓和承压型高强螺栓抗剪连接滑移过程[J].同济大学学报,2003,31(5):510-514.

XU Jian-she,CHEN Yi-yi,HAN Lin,etal.Slip process analysis of regular bolt and bearing type high-tensile bolt shear connections[J]. Journal of Tongji University,2003,31(5):510-514.(In Chinese)

[4] GB50017—2003 钢结构设计规范[S].北京:中国计划出版社, 2003:67-70. GB50017—2003 Code for design of steel structures[S].Beijing: China Plan Press,2003:67-70.(In Chinese)

[5] 张耀春,周绪红.钢结构设计原理[M].5版.北京:高等教育出版社,2004:85-105.

ZHANG Yao-chun,ZHOU Xu-hong.Principlesof steel structures[M]. 5th ed.Beijing:Higher Education Press,2004:85-105.(In Chinese)

[6] 李会勋,胡迎春,张建中.利用ANSYS模拟螺栓预紧力的研究[J].山东科技大学学报:自然科学版,2006,25(1):57-59.

LIHui-xun,HU Ying-chun,ZHANG Jian-zhong.Study on simulating bolt pretension by using ANSYS[J].Journal of Shandong University of Scienceand Technology:Natural Scicence,2006,25(1):57-59.(In Chinese)

[7] 张永杰,孙秦.带预紧力受剪螺栓连接刚度分析[J].强度与环境, 2007,34(4):22-25.

ZHANG Yong-jie,SUN Qin.Sheared bolt joint stiffness analysis with pre-tightened force[J].Stucture&Environment Engineering, 2007,34(4):22-25.(In Chinese)

[8] 何益斌,黄频,肖阿林.外伸端板节点有限元分析[J].湖南大学学报:自然科学版,2009,36(5):1-6.

HE Yi-bin,HUANGPin,XIAOA-lin.Finiteelementanalysis forextended endplate connections[J].Journal of Hunan University:Natural Sciences,2009,36(5):1-6.(In Chinese)

[9] 陈火红.Marc有限元实例分析教程[M].北京:机械工业出版社, 2002:256-273.

CHEN Huo-hong.Finiteelement analysis tutorial[M].Beijing:Machinery Industry Press,2002:256-273.(In Chinese)

[10]石永久,张贵祥,王元清.铝合金结构螺栓连接的抗剪计算方法[J].建筑钢结构进展,2008,10(1):1-7.

SHIYong-jiu,ZHANG Gui-xiang,WANG Yuan-qing.Shear resistance of bolted connected in alum inum structures[J].Progress Steel Building Structures,2008:0(1):1-7.(In Chinese)

Study of H igh-strength Bolted Bearing-type Joint Controlled by Member Strength

DU Yun-xing†,HUAN Hui-ling,HUO Jing-si

(College of Civil Engineering,H unan Univ,Changsha,Hunan 410082,China)

When calculating high-strength bolted bearing-type joint controlled by member strength, the consideration of friction force directly affects the carrying capacity.This p rocess was analyzed in this paper according to the mechanism of high-strength bolted bearing-type joint,and FEM was used to simulate the loading process,in which the cooling method was used to simulate the prestress of high-strength bo lt.The resu lts have show n that,when connection capacity is controlled by member strength and the friction force is notconsidered for high-strength bolted bearing-type joint,the carrying capacity w illbe reduced.A proper calculationmethod based on analysis was proposed.

friction force;high-strength bolt;coolingmethods;contact analysis;bearing-type joint

TU 391

A

1674-2974(2011)01-0008-05 *

2010-04-23

国家自然科学基金资助项目(51078139)

杜运兴(1971-),男,河南平顶山人,湖南大学副教授,博士

†通讯联系人,E-mail:duyunxing@yahoo.com.cn