基于RBF神经网络的难加工金属材料数控加工控制方法研究*

曾谊晖,左青松,李翼德,黄红华,陈 恒,王亚风

(1.中南大学机电工程学院,湖南长沙 410083;2.湖南涉外经济学院数控中心,湖南长沙 410205; 3.湖南大学机械与运载工程学院,湖南长沙 410082)

基于RBF神经网络的难加工金属材料数控加工控制方法研究*

曾谊晖1,2†,左青松3,李翼德3,黄红华2,陈 恒2,王亚风2

(1.中南大学机电工程学院,湖南长沙 410083;2.湖南涉外经济学院数控中心,湖南长沙 410205; 3.湖南大学机械与运载工程学院,湖南长沙 410082)

针对钛合金等难加工金属材料数控加工存在的问题,采用RBF神经网络开发了难加工金属材料数控加工神经网络控制方法,并结合数控加工设备建立了难加工金属材料实时监控系统.应用效果表明,对难加工材料数控加工进行RBF神经网络控制后,加工工件表面粗糙度误差和圆度误差比难加工材料传统数控加工方法要低很多,表面粗糙度平均误差降低50%以上,圆度平均误差降低70%以上.

难加工金属材料;神经网络;数控加工;加工精度

伴随汽车、航空、航天、航海、石油、化工以及现代化机械工业的发展,对产品零部件材料要求具有高硬度、高功能性、耐高温、热强度高、能承受复杂应力以及耐腐蚀等一系列优良的物理机械性能,而只有难加工金属材料,如钛合金、高温合金、硬质合金、奥氏体不锈钢、高锰钢等才能满足这些要求[1].同时由于数控加工过程的复杂性、随机性和不确定性,使得难加工金属材料的加工变得很难控制[2-4],因此,必须从数控加工上取得突破才能解决难加工金属材料的大量使用及品种性能多样化所带来的难题[5-8].以前一般采用BP算法的人工神经来控制数控加工过程,但由于BP算法的前传多层感知器网络在权重初始化的随机性,难以根据难加工金属材料在加工中的振动、变形等一系列实际误差来确定一组比较好的初始值,并且BP算法学习收敛速度慢,容易陷入局部极小点,从而极大地限制了其在切削加工误差型建模中的应用.在20世纪80年代,文献[9-11]提出了一种具有单隐层的三层前馈网络反向传播算法,即径向基RBF算法,它克服了BP网络在函数逼近时收敛慢和局部极小等缺点,理论上可近似任何连续非线性函数[12-14].所以本文考虑采用RBF神经网络模型来描述难加工金属材料数控加工参数和性能的映射关系,把数据库中已有的加工实例的样本输入、输出作为学习对象,通过训练对加工参数和结果的映射关系进行建模,对难加工金属材料进行数控加工控制,实际应用效果验证了本文提出的基于RBF神经网络的难加工金属材料数控加工控制方法是十分有效的.

1 难加工金属材料数控加工存在的问题

切削加工中常遇到的难加工金属材料有不锈钢、钛合金、高温合金、高强度钢和高锰钢等.这些材料的切削加工性很差,切削时或者刀具寿命缩短、卷屑困难,或者加工表面质量差.

难加工材料的材料特性是:①难加工材料含有许多高熔点合金元索和其他合金元素,构成了纯度高、组织致密的奥氏体固溶体合金.②高合金化的难加工材料,沉淀硬化相呈弥散分布,且其原子间的结合十分稳定.③导热系数低,不利于热平衡.因而影响刀具的耐用度.④存在大量碳、氮、硼及金属化合物,在相当高的温度范围内,硬度随温度的升高反而有所上升.⑤难加工材料在一定的温度范围内,仍能保持相当高的硬度和强度.

难加工材料的加工特性,突出地反映在切削加工过程难度大,主要表现在:①切削力大.难加工材料强度高,切削时消耗于塑性变形的能量大,与切削普通材料相比,其切削力约为3~4倍.②切削温度高.难加工材料热导率低,因而导热性差,切削时产生的大量切削热很难向材料内部传导,致使切削区温度高,甚至在工件表面出现重划痕、烧伤、裂纹等质量问题.③加工硬化严重.在切削高温的作用下,已加工表面硬度可达基体硬度的200~500倍.④刀具易发生黏附磨损和扩散磨损,耐用度明显下降.在高的切削温度(750~1 000℃)下,刀具产生严重的扩散磨损和氧化磨损.⑤部分难加工材料(如钛及钛合金)高温时化学活性高,在切削热作用下,切屑易生成钛的氧化物,导致工件表层的强度与硬度增大,韧性下降,切削力增大,从而加快刀具的磨损.

高温合金是常见的最难加工材料之一,如45号钢的加工性为100%,则高温合金的相对加工性仅为5%~20%.正是由于难加工金属材料具有以上特点,使得其在加工制造中的质量控制和数据处理充满了大量的不确定性和影响因素.

2 难加工材料数控加工RBF控制方法

2.1 RBF函数神经网络及其反向传播学习算法

1)RBF神经网络结构

如图1所示,径向基函数(RBF)神经网络隐层每个神经元与输入层相连的权值向量W 1i和输入矢量Xq(表示第q个输入向量)之间的距离乘上阈值b1,作为本身的输入y=radbas[dis(W,x) ×b)],其中,输出层神经元对隐含层的输出用purelin函数进行线形加权组合.

图1 RBF网络结构Fig.1 RBF netw ork structure

式中:x为n维输入向量;c i为第i个基函数的中心(与x具有相同维数的向量);σi为第i个感知的变量,它决定了该基函数围绕中心点的宽度;n为感知单元的个数;||x-c i||为向量x-c i的范数,表示x和ci之间的距离.

由式(1)可知,c i值的大小实际上反映了输出对输入的响应宽度.c i值越大,隐含层神经元对输入矢量的响应范围将越大.且神经元间的平滑度也较好.

输出层的输入为各隐含层神经元输出的加权求和.由于激励函数为纯线性函数,因此其输出为:

基函数采用高斯函数:

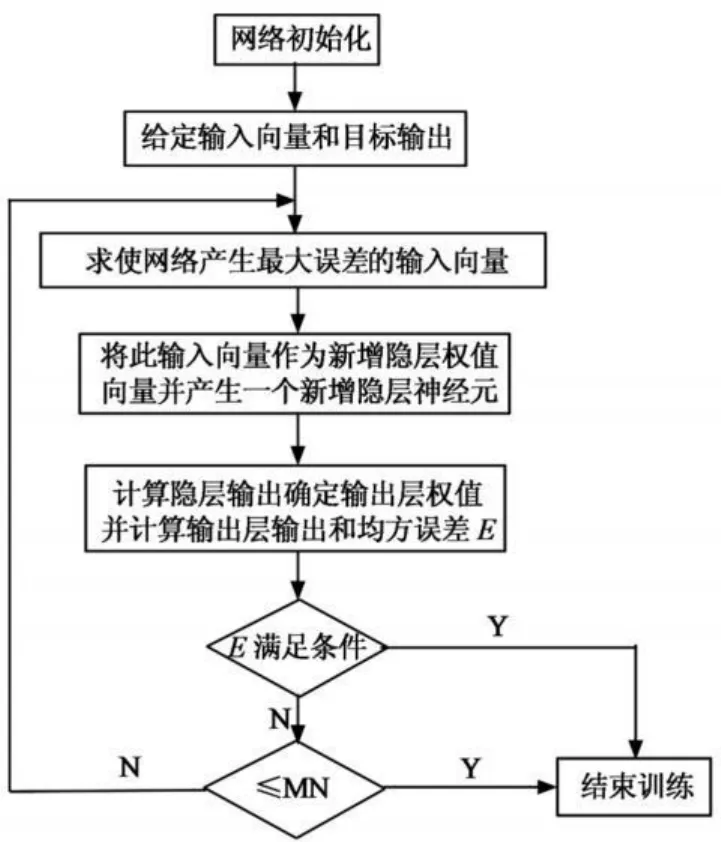

2)RBF初始化及学习

在式(1)中当c i确定后,可按照图2所示的RBF训练流程训练由隐层至输出层之间的权系值为W2.

图2 RBF训练流程图Fig.2 RBF training flow chart

在训练以前,需要提供输入矢量X,对应的目标矢量T与径向基函数的扩展常数C.训练的目的是求取2层的最终W1,W2和阈值b1,b2(当隐含层单元数等于输入矢量数时,取b2=0).无导师学习也称非监督学习(Unsupervised Learning)或自组织学习(Self-O rganized Learning).系统在对所有样本的输入进行聚类后,求得各隐层节点RBF的外部中心c i,确定训练输入层与隐含层间的权值W 1.

在RBF网络训练中,隐含层神经元数量的确定是一个关键问题,传统的做法是使其与输入向量的元素相等[14].显然,在输入矢量很多时,过多的隐含层单元数是无法让人接受的.因此,采用一种改进方法.基本原理是从0个神经元开始训练.通过检查输出误差使网络自动增加神经元.每次循环使用,使网络产生的最大误差所对应的输入向量作为权值向量W1i.产生一个新的隐含层神经元,然后检查新网络的误差.重复此过程直到达到误差要求或最大隐含层神经元数为止.

2.2 难加工材料数控加工RBF监控系统

由于KDCL-25型全功能数控车床是集机-电-气-液于一体的复杂的被控对象,在生产过程中,难加工材料工件的精度除了受自身特性和控制系统性能的影响外,还受控制系统运动参数以及刀具等因素的影响.在一般材料加工控制理论的数控加工系统中,通常是在加工之前确定加工参数.但是在难加工材料实际加工过程中,由于工况参数易受到材料的影响而不断变化,先期的加工参数已不能适应情况的变化,因此需要给CNC(Computer Numerical Control)系统提供一个能根据工况参数的变化而实时优化的加工参数,以期获得稳定、最优的加工效果.在数控系统中增加RBF人工神经网络实时监控回路,就可以完成对难加工材料加工过程的实时检测[15].这种处理充分利用了其并行式处理信息及连续方式学习的特点,运行速度快,方法简单有效.难加工材料神经网络实时监控数控系统如图3所示.

图3 难加工材料神经网络实时监控系统Fig.3 Real-timemonitoring system of neural netw orks for hard tomachinematerial

难加工材料神经网络智能控制数控加工系统采用速度传感器M 317069检测速度,磁电转速传感器SZMB-9检测转速,位移变送器HK-NS-W Y04检测背吃刀量,以避免建立复杂的数学模型.在系统运行过程中,由于自组织和自学习功能,难加工材料神经网络智能控制数控加工系统可以实时监测被控对象的工作状态,对影响加工精度的参数进行检测,感知加工系统内部状态及外部环境的变化.当检测到加工状态发生变化时,系统自主地对各种加工参数进行实时控制,以保证加工过程处于最佳状态,实现难加工材料加工过程的自适应控制.

数控加工系统是一个机电一体化的复杂被控对象,其中部分功能模块能够建立数学模型,并使用经典控制理论实行控制.但是对于难加工金属材料,有关工艺和加工过程的相关描述是无法建立精确的数学模型的,所以引入模糊控制的思想,达到经典控制方法无法实现的效果.本系统采用双神经网络结构模型,利用模糊控制策略可以实现加工过程的最优控制.难加工材料神经网络智能控制数控系统基本原理如图4所示.

图4 难加工材料神经网络智能控制基本原理Fig.4 The basic p rinciples o f neural netw ork intelligent control for hard to machinematerial

该神经网络模型的基本单元是模拟神经细胞感知外界信息的工作原理而提出的具有代表性的神经元结构化模型.对于线性不可分的输入模式,单层感知器网络不能实现正确的区分,只有通过多层的组合,最终实现对输入模式的较复杂的分类.多个感知器以层状联结方式传递信息,构成多层感知器神经网络.若输出层得不到期望的输出,则误差信号沿原来的网络通路反向逐层下降,通过修改各感知器之间相应的权值,使得难加工金属材料的加工目标函数值误差最小.

同样,对于不是样本集中的输入,该神经网络模型同样能给出合适的输出.该网络系统可以通过不断增加新的样本继续学习和提高学习精度,使虚拟模型和现实加工系统进一步拟合逼近,从而实现对难加工金属材料数控加工精度的控制,达到提高难加工材料的加工效率、降低加工成本及获得高质量产品的目的.

2.3 难加工材料数控加工RBF控制方法应用效果

采用难加工材料数控加工RBF神经网络监控系统,对比分析难加工材料数控加工RBF神经网络控制方法与难加工材料传统数控加工方法所得到的加工工件的加工精度.加工工件圆度误差采用凸轮轴检查仪进行测量,其表面粗糙度采用SV-C3000超级表面粗糙度轮廓仪进行测量,在加工工件上随意选取24个测试点,取其中8个最大的数据进行对比分析,如图5所示.从图5可知,对难加工材料数控加工进行RBF神经网络控制的加工工件表面粗糙度误差范围为1.0~1.5μm,难加工材料传统数控加工方法的加工工件表面粗糙度误差范围为1.5~4.0μm,表面粗糙度平均误差降低50%以上.对难加工材料数控加工进行RBF神经网络控制的加工工件圆度误差范围为1.0~2.3μm,难加工材料传统数控加工方法的加工工件圆度误差范围为2.5~8.5μm,圆度平均误差降低70%以上.可见对难加工材料数控加工进行RBF神经网络控制后,工件加工精度得到较大程度提高.

图5 难加工材料数控加工RBF神经网络控制应用效果Fig.5 App lication effec ton RBF neural netw ork controlof numerical controlmachining processes for difficu lt processedmetalmaterials

3 结 语

1)难加工金属材料数控的加工过程是高维、非线性、强干扰、不确定、难建模的复杂对象,需要引入人工神经网络对其加工过程进行实时监控,实现加工过程智能化.

2)利用RBF神经网络建立了难加工金属材料数控加工实时监控系统,可以较好地完成难加工金属材料数控加工过程的自适应参数化控制.

3)难加工材料数控加工RBF神经网络控制实际应用结果表明,对难加工材料数控加工进行RBF神经网络控制后,加工工件表面粗糙度误差和圆度误差比难加工材料传统数控加工方法要低很多,即表面粗糙度平均误差降低50%以上,圆度平均误差降低70%以上,其加工精度得到较大程度提高.

[1] 赵晓强.针对航空难加工材料的ATIStellram刀具[J].航空制造技术,2008,(12):48-49.

ZHAO Xiao-qiang.ATI stellram cu tting tool for difficult-tocutm aterial in aviation industry[J].Aeronau tical Manufacturing Technology,2008,(12):48-49.(In Chinese)

[2] 张念淮.难加工金属材料的切削加工技术[J].农业装备与车辆工程,2008,204(7):46-48.

ZHANG Nian-huai.Machining technology for difficu lt processed metalmaterials[J].Ag ricultural Equipment&Vehicle Engineering,2008,204(7):46-48.(In Chinese)

[3] 邹喜洋.难加工材料的特性及其应用前景[J].金属热处理, 2007,28(4):44-46.

ZOU Xi-yang.Characteristics and application prospect of hard to machinematerials[J].H eat T reatm en t of Metals,2007,28 (4):44-46.(In Chinese)

[4] 李伯民,赵波.现代切削技术[M].北京:机械工业出版社, 2003.

LI Bo-m in,ZHAO Bo.Modern cu tting technology[M].Beijing:Machinery Industry Press,2003.(In Chinese)

[5] 李劲夫.如何在数控车床上加工高温合金[J].企业技术开发, 2009,28(2):23-27.

LIJin-fu.On thep rocessingmethodsof high-temperatu reahoy by CNC lathe[J].Technological Developmen t of Enterprise, 2009,28(2):23-27.(In Chinese)

[6] NLOPEZ DE LACALLE L,PEREZ J.Advanced cu tting conditions for them illing ofaeronauticalalloys[J].Jou rnal of Materials P rocessing Technology,2000,(100):1-11.

[7] TLUSTY,SM ITH S.Cu rren t trends in high speedmachining [J].Journal Manu facturing Science&Engineering,ASME, 1997,(119):664-666.

[8] 孙丽霞,卢晨光,杨克.人工神经网络在数控加工中的应用[J].北华大学学报:自然科学版,2004,5(5):465-467.

SUN Li-xia,LU Chen-guang,YANG Ke.Ap plication of artificial neu ral netw ork technology in numerical controlmachining [J].Jou rnal of Beihua University:Natu ral Science Edition, 2004,5(5):465-467.(In Chinese)

[9] 柴杰,江青茵,曹志凯.RBF神经网络的函数逼近能力及其算法[J].模式识别与人工智能,2002,15(3):310-316.

CHA IJie,JIANG Qing-yin,CAO Zhi-kai.Fun ction app roximation capability and algorithms of RBF neu ral netw orks[J]. Pattern Recognition and A rtificial In telligence,2002,15(3): 310-316.(In Chinese)

[10]邹明山,谢晋,崔晓玲.基于RBF神经网络的曲面加工误差补偿[J].新技术新工艺,2009,(2):44-47.

ZOU M ing-shan,X IE Jin,CUI Xiao-ling.Er ror compensation of su rfacem achining based on RBF neu ral netw ork[J].New Technology&New Process,2009,(2):44-47.(In Chinese)

[11]焦李成.神经网络系统理论[M].西安:西安电子科技大学出版社,1990.

JIAO Li-cheng.Theory ofneuralnetw ork system[M].X i'an: Xidian University Press,1990.(In Chinese)

[12]刘增良.模糊技术与神经网络技术选编(4)[M].北京:北京航空航天大学出版社,1999.

LIU Zeng-liang.Fuzzy and neural netw orks technology(4) [M].Beijing:Beihang University Press,1999.

[13]宋朝晖,卢锷.人工神经网络技术在数控加工误差控制中的应用[J].光学精密工程,1998,6(6):91-96.

SONG Chao-hui,LU E.Application of artificial neu ral netw ork technology in error control of numerical con trol machining[J].Optics and Precision Engineering,1998,6(6):91-96.(In Chinese)

[14]傅龙珠,狄瑞坤,项国锋.BP神经网络补偿热变形误差的研究[J].机床电器,2002,29(3):13-15.

FU Long-zhu,DI Rui-kun,XIANG Guo-feng.Study on BP neural netw ork for thermal deformation error analy sis and compensation[J].Machine Tool Electric Apparatus,2002,29 (3):13-15.(In Chinese)

[15]杜正春,杨建国,窦小龙,等.基于RBF神经网络的数控车床热误差建模[J].上海交通大学学报,2003,37(1):26-29.

DU Zheng-chun,YANG Jian-guo,DOU X iao-long,et a l. Therm al errorm odeling ofCNC turning cen ter using radial basis function neural netw ork[J].Jou rnal of Shanghai Jiaotong University,2003,37(1):26-29.(In Chinese)

Study on ControlMethod of Numerical ControlMachining Processes for Difficult Processed MetalMaterials Based on RBF Neural Network

ZENG Yi-hui1,2†,ZUO Qing-song3,LIYi-de3,HUANG Hong-hua2, CHEN Heng2,WANG Ya-feng2

(1.College o f Mechanical and Electrical Engineering,Central South Univ,Changsha,H unan 410083,China;

2.Computer Numberical Contro l Tooling Center,Hunan Internationa l Econom ics Univ,Changsha,Hunan 410205,China;

3.College o f M echanical and Vehicle Engineering,H unan Univ,Changsha,Hunan 410082,China)

To so lve the problems existing in numerical control machining p rocesses for difficult processed metalmaterials,such as titanium alloy,a controlmethod of numerical controlmachining processes for difficult processed metalmaterials based on RBF neural network was developed.And combined w ith CNC machining equipment,the corresponding real-time monitoring system was established.Application effect show s that,through RBF neuralnetwork controlof numerical controlmachining processes,the surface roughnessand roundnesserrorsofw orkpiece arem uch lower than thosemachined in conventionalmachining methods.The average error of surface roughness reduced more than 50%,while the average error of roundness reduced more than 70%.

difficult p rocessed metalm aterials;neural netw ork;numerical controlm achining;m achining accuracy

TP202

A

1674-2974(2011)04-0031-05 *

2010-10-12

湖南省教育厅优秀大学生创新实验项目(2010244-394);湖南省教育厅优秀青年科研项目(10B58)

曾谊晖(1972-),男,湖南湘潭人,中南大学博士研究生,湖南涉外经济学院副教授

†通讯联系人,E-mail:774158154@qq.com