泡沫铜/石蜡复合相变材料融化过程的换热特性

于 航,刘 芳,孟二林,姚新玲

(同济大学机械工程学院,上海 201804)

泡沫铜/石蜡复合相变材料融化过程的换热特性

于 航,刘 芳,孟二林,姚新玲

(同济大学机械工程学院,上海 201804)

为了研究强化相变蓄热器的换热情况,搭建了矩形腔体内填充泡沫金属/石蜡的实验台,在恒壁温条件下,进行了泡沫金属/石蜡复合相变材料的融化蓄热实验。根据实验数据绘制了不同加热温度下石蜡内部温度随时间变化曲线,分析了腔体内自然对流对温度分布的影响、传热温差对蓄热时间的影响。结果表明,泡沫金属的高导热性能强化了石蜡在腔体内的融化过程,距离加热面较近的石蜡融化后产生的自然对流加速了剩余固态石蜡的融化;而且传热温差越大,自然对流越明显,蓄热时间越短。

泡沫金属;石蜡;自然对流;传热温差

近年来,能源紧缺、环境污染受到人们的普遍关注。蓄能可以缓解能量在供求双方在时间、强度以及空间上的不匹配,是合理利用能源及减轻环境污染的有效途径,也是广义热能系统优化运行的重要手段。固-液相变储能装置有良好的恒温性以及巨大的相变潜热,在采暖蓄冷、太阳能利用、废热回收、以及航空航天、建筑等领域都得到越来越广泛的应用[1]。但是常用的相变材料普遍具有导热率较低的缺点,使得其利用效率较低,难以满足现代越来越高的节能要求。人们开始对强化换热的机理与技术开展比较深入的研究。泡沫金属[2]是一种在金属基体中均匀分布着大量连通和不连通的孔洞的新型轻质多功能材料,其结构具有密度小、孔隙率高、比表面积大等特点,将其作为填充材料运用到相变储能装置中以提高装置的整体热性能,正越来越受到重视[3-5]。

A.g.Agwu Nanana[6]对多孔金属内相变材料相变过程中的局部热不平衡现象进行了实验研究,实验表明在相变早期金属骨架和相变材料存在较大的温差,热不平衡明显。运用当量导热率法无法很好的描述相变过程中骨架和相变材料的温差。Calmidi和W ahajan[7]对多孔泡沫金属材料对流换热性能进行了理论计算。Boomsma等[8]就如何对泡沫金属材料进行数值模拟进行了研究,介绍了一种对特定多孔介质结构中流动情况建模的新方法。美国ORNL研究所[9]对于碳泡沫结构的制备以及其在强化换热中的应用等方面做了相关的研究。Druma[10]等对于碳泡沫结构内部热导率数值分析方法进行了探索,通过引入一种特定的有限元方法,作者分析了碳泡沫结构与普通多孔结构在不同孔隙率条件下数值模拟的可靠性,为泡沫结构的数值模拟提供了一个合理的分析模型。东南大学彭冬华[11]建立了泡沫金属内融化相变传热的双温度模型,运用显热容法模拟了泡沫铝内融化相变的温度分布与流场,计算结果显示,对比纯相变材料加入泡沫铝能显著强化传热性能。固体骨架与储能材料之间在其相变时有较大的温差。中国科学技术大学程文龙[4]给出了较通用的高孔隙率泡沫金属材料等效导热系数的估算公式,并利用准稳态方法建立了复合相变材料在凝固过程的数值模型,对其凝固过程的传热特性进行了理论分析。

笔者搭建了矩形腔体内填充泡沫金属/石蜡的实验台,研究了恒壁温条件下,腔体内自然对流对温度分布的影响、传热温差对蓄热时间的影响。并对实验结果进行了一定的理论分析。

1 实验描述

1.1 材料的选择

所使用的石蜡有2个相变点,一个在35℃左右,发生固-固相变,另外一个在52.5℃左右,发生固-液相变。相变潜热为191.5 J/g。

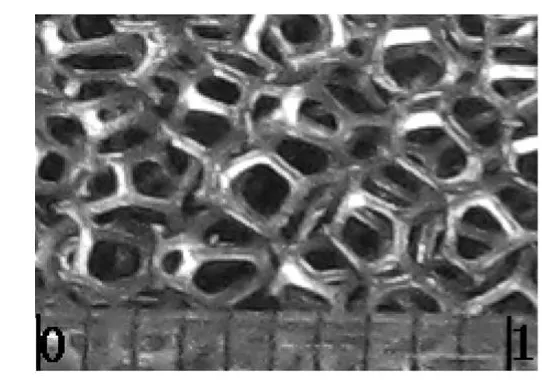

使用的泡沫金属为泡沫铜,尺寸为255 mm× 190 mm×90 mm,其外观结构见图1,平均孔径为2 mm左右,空隙率为97%。

实验腔体的一面是由铜底板制作而成,作为加热面;其余各面均采用有机玻璃板做成,铜板采用1mm厚的紫铜板,有机玻璃厚度为8 mm。图2为其实物图。

图1 泡沫铜微观结构图片

图2 实验腔体实物图

1.2 测温系统

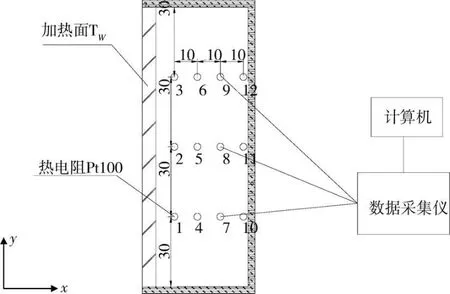

实验中用热电阻对石蜡内部温度进行测量,腔体中布置了12个直径为2 mm的经过标定的Pt100热电阻。并在有机玻璃筒上钻了 12个直径为2.5mm的小孔,将热电阻头部插入孔中,用粘合剂将其粘合固定在有机玻璃体上。

矩形腔体上选取了4个纵截面,布置了4组热电阻。从加热壁面起,每隔 10 mm为一组,编号1#-4#,每组布置3个热电阻,每组热电阻分布在矩形的对角线上,距离两边为25 mm和30mm。为明确表示各点位置,将腔体放平,上加热面为试验中的左侧。各点位置如图3所示。实验台最终的示意图见图4。

图3 测点布置及试验件尺寸三维立体图

图4 试验系统示意及测点编号示意图

2 融化蓄热实验及结果分析

石蜡融化过程实验中,影响腔体内温度场分布的参数有:工质的性质、传热温差及系统漏热量等。该研究的对象为一密闭腔体,实验过程中不改变工质,只对不同的传热温差进行分析,所以工况只与换热壁面温度有关。

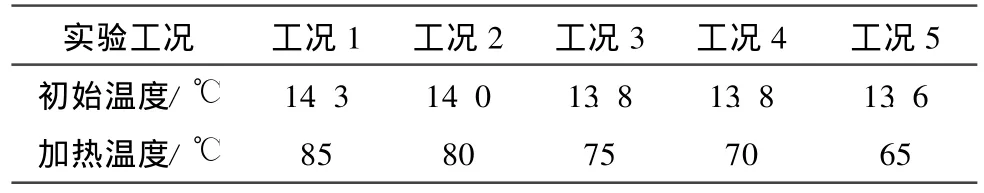

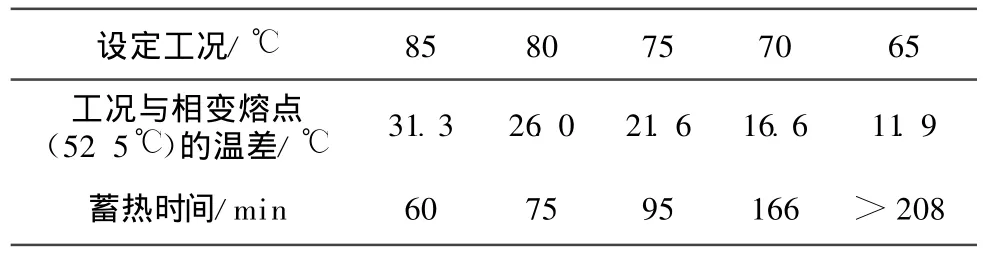

实验中采用的石蜡的固液相变融点温度在52.5℃左右,实验工况选择如表1。针对每一工况,在相同的条件下进行了3次实验,以获得重复性较好的测试值。

文中主要对融化实验中工况1进行了具体分析。并与其他工况的实验结果进行了比较。

表1 实验工况的选择

2.1 工况1分析

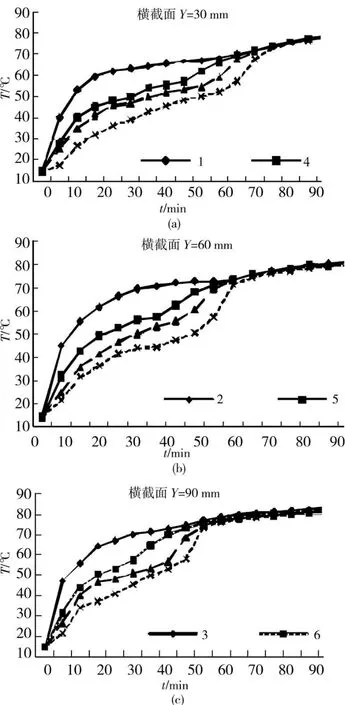

图5(a)、(b)、(c)分别是加热壁面温度为85℃的情况下,腔体内填充泡沫铜/石蜡融化时,腔体内距下端面分别为30mm、60mm、90mm的横截面温度分布图。每个截面上有4个热电阻测点,图中的图示数字分别对应的是图4中的热电阻测点。

从图5可以看出:

1)石蜡没有固定的熔点,相变过程发生在一个温度范围(50~60℃)之内;在这个温度范围内,石蜡发生相变,释放出大量的潜热,该过程持续较长。整体装置的蓄热包括3个阶段:蓄热初始固相的显热蓄热、相变融化阶段的潜热蓄热、液相的显热蓄热。

图5 泡沫铜内填充石蜡融化过程各测点温度随时间变化图

2)加热初期,测点温度曲线的斜率比较大,这是因为固相显热蓄热量比较小,传热温差较大,使得传热速率很快。随后曲线趋于平缓,进入相变阶段,由于石蜡在相变过程中需要吸收大量的潜热,所以该阶段石蜡温度随时间变化缓慢。

3)当测点温度上升到50℃左右时,在很短的时间内石蜡温度便上升到70℃左右。这是因为实验中采用的石蜡的固-液相变点在52.5℃左右,当石蜡达到此温度附近时,开始融化。随着加热时间的增加,液态石蜡不断增多,石蜡温度不断上升,其液体密度小于固体密度,且其液体密度随着温度的上升而降低。在加热面和固-液相界面的温差作用下,及浮升力作用下,液态石蜡出现自然对流现象。自然对流和固体沉降扰动了腔体内石蜡液体,大大加速了内部传热,使得各相关测点温度迅速上升。

4)每个横截面测点温度上升到70℃后开始趋于一致。实验结束后,腔体内石蜡温度基本相同,与加热壁面温差在5℃左右。这是由于随着时间的增加,加热壁面和石蜡之间传热温差减小,传热速率降低,温度上升缓慢。

5)分析不同横截面的3张图可知,腔体内石蜡融化的顺序为从上到下,这是因为融化初期靠近加热壁面的石蜡先受热融化,当液态层达到一定厚度时,产生自然对流,高温石蜡液体向上流动,加大与上部固体石蜡的换热。随着时间的增加,自然对流影响的区域逐渐向下移动。而且此过程移动迅速,不同横截面完成融化的间隔很短,不超过10min。这体现出了泡沫铜/石蜡复合导热系数的增加,加快固态石蜡温度升高的效果。再加上自然对流的强化作用,使得石蜡融化过程迅速完成。

图6(a)、(b)、(c)、(d)分别是加热温度85℃的情况下,对石蜡加热融化时,腔体内距加热面分别为10mm、20mm、30mm、40mm的纵截面温度分布图。从图中可以看出:

1)加热初始阶段导热起主要作用,即离加热面越近的纵截面导热作用越明显,同一个纵截面上的温度基本相同。可以推测加热初始阶段腔体内等温线为多根近似竖直的平行线。

2)离加热壁面越远的纵截面,测试面上3个热电阻之间的温差越大。这是由于实验腔体内垂直方向的传热是以自然对流为主,而水平方向的传热则以导热为主。自然对流作用下热流体向上流动,冷流体向下运动,使得上部石蜡先融化,同一纵截面上、下温差加大。

3)泡沫铜的加入,加速了热量从加热面向内部传递,使得石蜡融化速率加快,同时使得温度场分布趋于均匀一致。但并未阻止自然对流的形成,反而加速了液态石蜡的流动,液态石蜡在多孔介质中的流动包括自然对流和多孔渗流,且温度越高自然对流流动越剧烈,自然对流主要是Y轴方向的流动,多孔渗流加速了X轴方向的流动,自然对流占据主导地位。因此,加入泡沫金属强化了内部液态石蜡的流动,加速了融化过程。

4)由于采用的是高孔隙率,大孔径的泡沫铜,不仅对自然对流没有影响,反而泡沫铜的高导热性加速了石蜡液体的升温,使得自然对流更加强烈。进而腔体内部温度到达稳态的时间也缩短了。总之,泡沫铜大大强化了相变换热,加速融化过程。

图6 泡沫铜内填充石蜡融化过程各纵截面测点温度随时间变化图

2.2 传热温差对温度场的影响

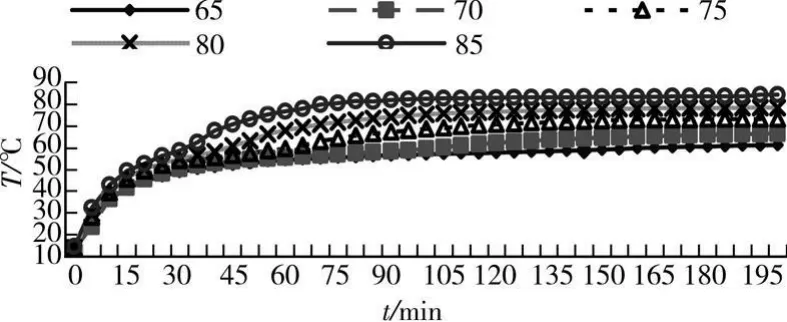

比较不同工况下测点5的温度随时间的变化(图7),图中的图示数字表示的加热工况的温度,加热初期,每个工况石蜡的温度基本相同。但是当温度上升到52.5℃左右时,不同工况之间的温度变化差异增大。这是因为腔体内一部分石蜡融化以后,腔体内出现自然对流现象。由于温差越大自然对流越强烈,所以不同工况下石蜡的融化速度不同。传热温差大的工况,自然对流加剧,石蜡的融化速度加快,测点温度上升快,大大缩短了蓄热时间。而且温度越低,相变区域越不明显,这时候泡沫金属的良好导热性能发挥了关键作用,将融化所需要的潜热快速传递到固-液相界面,使得石蜡融化速率保持一定,而自然对流作用影响较小。

图7 不同加热温度下测点5的温度随时间变化曲线图

2.3 传热温差对蓄热时间的影响

加热温度对石蜡的融化速度有较大的影响,加热工况温度越高,传热温差越大,石蜡的融化速度越快。对不同工况下的蓄热时间进行比较和分析。

由于石蜡在一定温度范围内发生相变,其起始相变点难以确定,特别是起始融化点很难判断,但为了比较不同工况对蓄热时间的影响,所以定义蓄热时间为融化过程初始温度场建立完成后开始到终止温度场建立完成所需的时间。即从14℃开始,到测点10到达温度60℃所经历的时间。

融化实验中5种不同工况的测试结果如表2所示。

表2 融化实验不同工况的测试结果

随着传热温差的增大,蓄热时间缩短。5个测试工况之间的温差在5℃左右,但是它们的蓄热时间却不是按等差比例变化。工况温度70℃和75℃之间只有5℃的温差,而蓄热时间相差了将近70min。当工况温度为65℃时,测点10的温度在208m in后为55.2℃,未达到60℃;而且该工况下根据测试数据显示,当温度达到50℃后,石蜡温度升高1℃需要30 min以上。从这里可得知,为了保证一定的传热速率,控制蓄热所需时间,必须保证一定的传热温差。这一点是设计相变蓄热器的关键指标。

对实验数据进行拟合,得到以下回归曲线图及蓄热时间和传热温差的关联经验公式。

由于该数据曲线用线性拟合误差比较大,此处采用非线性回归拟合。

对于所采用的实验结构装置和实验尺寸,蓄热时间和传热温差之间的关联经验公式为:

图8 传热温差对蓄热时间影响的回归曲线图

式中,Y为蓄热时间,min;X为传热温差,℃。

拟合的相关系数:R2=0.980 8

3 结 论

1)由于所选泡沫铜具有较高孔隙率和连通性,在融化过程中,腔体内会出现一定程度的自然对流,且加热温度越高,自然对流越强烈。自然对流对石蜡的融化起推动作用,泡沫金属的良好导热性能加速的石蜡的导热,并使得内部温差减小,整体温度快速趋于均匀一致。

2)融化过程中,尤其是低温加热工况下,温度随时间分布的曲线图上没有明显的相变区域,这是因为自然对流作用比较小,以及泡沫铜的良好导热性能,将融化所需的潜热迅速传递到固液相界面处,使得融化过程快速完成。

3)传热温差对融化过程有一定的影响,随着传热温差的增大,融化时间都将缩短,但是是非线性的,为了保证一定的传热速率,需要控制合理的蓄热时间以及传热温差。为了保证一定的传热速率,控制蓄热所需时间,必须保证一定的传热温差。

4)研究所采用的相变蓄热装置可广泛应用于各类需要蓄热的场所,比如用于太阳能空调中,能够保证为太阳能空调制冷系统提供恒定的热源温度,避免了以往太阳能空调系统存在的不稳定性和间断性。太阳能相变蓄热热水器可有效储存热量,增加用户的热水使用时间。

[1]张寅平,胡汉平,孔祥东,等.相变贮能—理论和应用[M].合肥:中国科学技术大学出版社,1996.

[2]LORNA JGIBSON,MICHAEL F ASHBY.多孔固体结构与性能[M].刘培生,译.北京:清华大学出版社,2003.

[3]ETTOUNEY H ISHAM,ALATIQI IMAD,AL-SAHALI MOHAMMAD,et al.Heat transfer enhancement in energy storage in spherical capsules filled with paraffin wax andmetalbeads[J].Energy Conversion and Management, 2006,47:211-228.

[4]程文龙,韦文静.高孔隙率泡沫金属相变材料储能、传热特性[J].太阳能学报,2007,28(7):739-744.

CH ENG WEN-LONG,WEIW EN-JING.Theoretical analysis of phase change meterial storage with high porositymetal foams[J].Acta Energiae Solaris Sinica, 2007,28(7):739-744.

[5]ALI A IAHPUSH,JAMES O'BRIEN.Phase chang heat transfer enhancement using copper porous foam [J].Journal of Heat T ransfer.2008,130:1-11.

[6]TONG XINGLIN,KHAN JAMIL A,RUHULAMIN M.Enhancement of heat transfer by inserting a metal matrix into a phase changematerial[J].Heat Transfer, Part A:Application,1996,30(2):125-141.

[7]CALMIDIV V,MAHAJAN R L.Forced convection in high porosity metal foams[J].Journal of Heat Transfer,2000,122(3):557-565.

[8]BOOMSMA K,POULIKAKOS D,VENTIKOS Y. Simulations of flow through open cellmetal foams using an idealized periodic cell structure[J].International Journal Heat and Fluid Flow,2003,24:825-834.

[9]NIDIA C GALLEGO,JAMES W KLETT.Carbon foams for thermalmanagement[J].Carbon,2003,41 (7):1461-1466.

[10]DRUMA A M,ALAMMK,DRUMA C.Analysis of thermal conduction in carbon foams[J].International Journal of Thermal Sciences,2004,43(7):689-695.

[11]彭东华,陈振乾,施明恒.泡沫金属内相变材料融化传热过程的数值模拟[J].工程热物理学报,2009,30(6):1025-1028.

PENG DONG-HUA,CHEN ZHEN-QIAN,SH IMINGHENG.Numerical simulation of phase change material thawing p rocess in metallic foams[J].Journal of Engineering Thermophysics,2009,30(6):1025-1028.

(编辑 胡英奎)

Heat Transfer Characteristics of the Melting Process of the Metal Foam/Paraffin Compound Material

YUHang,LIUFang,MENGEr-lin,YAOXin-ling

(College of Mechanical Engineering,Tongji University,Shanghai201804,P.R.China)

In order to enhance the heat transfer in the phase change heat storage device,a rectangular cavity filled with metal foam/paraffin wax ism ade.The melting heat storage experiment of foam metal/wax com posite phase change m aterial was carried out in the transverse wall temperature conditions.The temperature change curve is drawn according to differentheating tem peratures.Both the effects of natural convection in rectangu lar cavity on temperature distribution and the impact of heat transfer temperature difference on the therm al storage time are analyzed.The results show that the melting process of the paraffin in the body cavity is reinforced by the high thermal conductivity of copper foam.The remaining solid paraffin is accelerated tomelt by the natural convection of the liquid paraffin formed near the heating surface;and the greater the heat transfer temperature difference is,the greater the natural convection is and the shorter the time for heat storage is.

metal foam;paraffin w axes;natural convection;heat transfer temperature difference

TK 512.3

A

1674-4764(2011)02-0112-05

2010-08-02

于航(1964-),女,教授,博士生导师,主要从事空调节能新材料与新技术、蓄能空调理论与技术、生态建筑技术研究,(Email)yuhang@tongji.edu.cn。