仿古面砖用亚光釉的研制

程磊 陈超 余祖灯

(景德镇陶瓷学院,江西景德镇333001)

1 引言

亚光釉仿古面砖是一种现代复古装饰风格的饰面装饰材料,它既保留了陶的质朴厚重,又不乏瓷的细腻润泽,很好的迎合了现代城市人追求简洁明快、返朴归真的心理需求[1]。由于它经高温烧炼完全瓷质化,同时还具有易清洁、耐腐蚀、抗折强度高等诸多优点,倍受广大消费者的青睐[2-3]。

为了进一步提高亚光釉仿古面砖的装饰效果,本实验采用单因素和正交实验法制备亚光釉,讨论了主要原料对亚光釉性能的影响,并采用光泽度仪、白度仪测定所配制亚光釉的光泽度和白度,确定了最佳的配方组成和工艺参数。

2 实验

2.1 实验仪器与设备

样品测试仪器有:WSD-5白度仪、WGG60-2光泽度仪以及JUMPER辊道窑。

2.2实验用料及配方

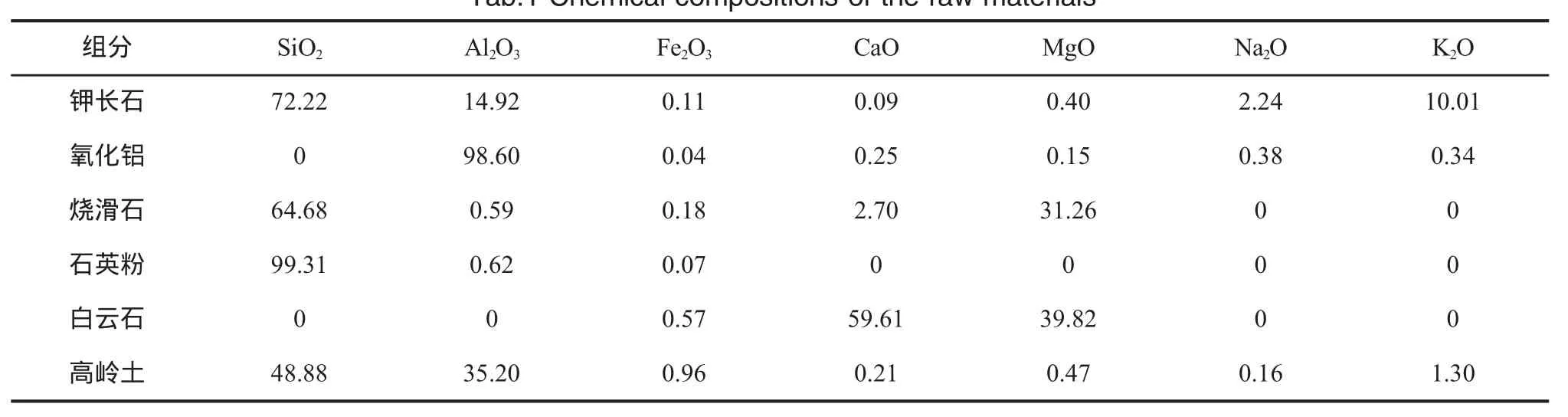

表1 原料化学组成(w t%)Tab.1 Chem ical com positions of the raw materials

表2 釉料配方组成Tab.2 Batch of the glaze

表3 因素水平表Tab.3 Factor level table

表4 正交实验配方Tab.4 Batch formula for orthogonalexperiments

本研究所用原料主要有钾长石、高岭土、石英粉、白云石、烧滑石、氧化铝、氧化锌、锆英粉、碳酸钡等。原料化学组成、釉料基础配方组成及化学成分分别见表1、表2。

2.3实验设计

考虑所用原料的特点和亚光釉工艺制度的要求,本实验查阅相关资料并经过大量探索性实验,得出效果较好的亚光釉基础配方,如表2所示。采用单因素法对亚光釉制备工艺进行优化,在此基础上,采用正交实验法优化基础釉配方,进而得到适用于仿古砖的亚光釉的釉料配方。

2.3.1单因素实验法优化工艺参数

(1)考虑球磨时间对釉面性能的影响:选择球磨时间分别为20m in、24min、28min、32m in,确定实验的最佳球磨时间;

(2)考虑烧成温度对釉面性能的影响:分别在1150℃、1200℃、1250℃、1300℃温度下烧成,通过考察釉面质量(如白度、光泽度)来确定最佳的烧成温度;

(3)考虑保温时间对釉面性能的影响,在1250℃时分别保温5min、10min、15min、20min来优选出最佳的保温时间。

2.3.2正交实验法优化基础釉料配方

根据单因素实验结果进一步考察该配方体系中氧化铝、烧滑石、石英、碳酸钡四因素对釉面效果的影响,每个因素分别做三个水平实验,其影响水平见表3,选用L9(34)正交表来设计实验,设计表格如表3所示,制得1~9个试样。正交实验结果见表4。

3 实验结果与讨论

3.1 单因素实验结果与讨论

3.1.1 原料细度对釉面效果的影响

釉浆的细度直接关系到釉浆性能和烧后的釉面质量。球磨时间越长,颗粒越小,釉浆的悬浮稳定性越好,釉料之间的相互反应也越充分。此外,细颗粒能降低熔融温度、缩短熔融时间,且釉成熟后粘度降低,增加了流动性,因而大大改善了釉面性能。但并不是球磨时间越长越好。在实验中发现:釉料过细时,浆液粘度显著增加,釉浆流动性降低,上釉时易出现釉络、缩釉等现象。由实验结果可知:最佳球磨时间为24min。

3.1.2 烧成温度对釉面效果的影响

本实验发现,经过1250℃烧成的试样,釉面光滑,亚光效果最佳。其主要是由于釉料成分复杂,在高温状态下,具有限定的烧成温度范围。如果烧成温度过高会导致早期析出晶体的重熔,釉面以玻璃质为主,产生光亮效果。当烧成温度过低,则釉处于生烧,釉未熔融,釉性能差,所以最佳的烧成温度为1250℃。

3.1.3 保温时间对釉面效果的影响

一般来说,保温时间太长,反应过于充分,容易产生大量液相,将熔解已析出的晶体和未熔颗粒,这样使得能产生消光作用的粒子减少,从而导致釉面的亚光效果降低;相反,保温时间过短,釉面会变得粗糙,光泽度降低,甚至会出现欠烧或生烧的现象。所以适当的保温时间是直接关系到釉面质量的重要因素之一,本实验结果表明合适的保温时间在10~15m in之间。3.2正交实验的结果与讨论

综合考察的指标有釉面的光泽度、白度、平整度等,考察的主次为釉面平整度、白度、光泽度。

釉性状的变化主要是由于A l2O3与SiO2比例的变动引起的[4-5],在利用塞格尔式进行釉的试验时,固定碱性组成改变A l2O3和SiO2二成份,研究釉性状的变化。因此Al2O3和SiO2的用量是决定釉面性能的关键因素。另外,烧滑石引入的碱性氧化物MgO可以和釉中的CaO、SiO2形成透辉石微小晶体,从而优化釉面的亚光效果;碳酸钡在加热后生成的BaO会与釉熔体中的A l2O3和SiO2反应生成微量的钡长石微小晶体,从而增加亚光效果。

为了得到亚光釉的最佳配方,本实验以氧化铝、石英粉、烧滑石、碳酸钡为不变因素来设计正交实验,结果如表4所示。从表中可以看出,最优水平为A2B3C1D2,含量(g)分别为:氧化铝12,烧滑石15,石英粉8,碳酸钡9。经过计算可以得到该亚光釉的配方为:氧化锌1%,锆英粉9%,石英粉7%,白云石18%,高岭土7%,氧化铝12%,烧滑石14%,钾长石25%,碳酸钡7%。

釉式:

4 结论

通过单因素法和正交实验法对仿古面砖亚光釉的制备工艺和配方组成进行了研究。实验表明:球磨时间、烧成温度、保温时间等工艺参数对亚光釉的釉面性能影响很大。当球磨时间为24min,烧成温度在1250℃,保温时间为10~15min之间,同时氧化铝、石英、烧滑石、碳酸钡的加入量分别为12%、7%、14%、7%时获得了光滑细腻、白度高、具有丝绢光泽的仿古面砖用亚光釉。

1秦莉.浅谈仿古饰面砖.科技创新导报,2008,(03)

2黄惠宁.我国“仿古砖”的发展趋势分析.佛山陶瓷,2009,(10)

3章易.仿古砖市场现状分析.山东陶瓷,2006,(02)

4【日】素木洋一.刘百栋,刘光跃译.釉及色料.北京:中国建筑工业出版社,1984

5李家驹.陶瓷工艺学.北京:中国轻工业出版社,1999