卫生瓷隧道窑通过窑车漏风量的计算机仿真

杨根华 胡国林 胡亮

(1.景德镇陶瓷学院,江西景德镇333000;2.江西金辉锅炉制作有限公司,江西新干331300)

1 引言

隧道窑是陶瓷生产中普遍应用的重要热工设备,然而,由于隧道窑的运载工具为活动的窑车,它们之间的间隙及窑车与窑体间的间隙,不可避免地会造成漏入漏出风,从而影响隧道窑的烧成工况,也就直接影响到陶瓷产品的质量和能耗。本文通过对卫生瓷隧道窑的漏气量的计算机仿真,分析并找出影响隧道窑漏气量的因素,以期在一定程度上指导陶瓷窑炉改进,实现陶瓷生产的低能耗、低成本、高效率。

2 仿真对象与简化假设

本文选取山东某厂年产110万件卫生瓷的隧道窑作为研究的仿真对象,该窑尺寸参数如下:

全窑共长为110m,分为55个标准节,每节长2000mm。根据烧成曲线,预热带取17节,烧成带取16节,冷却带取22节,则各带长及其比例为:

预热带长=2×17=34(m),占总长的34/110=30.9%

烧成带长=2×16=32(m),占总长的32/110=29.1%

冷却带长=2×22=44(m),占总长的44/110=40.0%

窑内宽B为3600mm,制品装载尺寸为:宽×高=3400× 760mm;制品离两侧窑墙尚有100mm。宽体窑应采用吊顶结构,窑车台面距棚板面高300mm,为避免上部烧嘴火焰直接冲击制品,考虑到上部烧嘴的安装尺寸,制品装载顶面离窑顶内表面取239mm,因此,窑内高为:300+760+239=1299mm

为保证模拟结果可靠而不致失真,我们进行如下简化假设:

(1)尽管实际生产中,隧道窑各车位的车封、曲封和沙封的严密程度(气密性)是不同的,为了简化,在模拟时我们假设全窑各车位气密性相同,而且恒定不变。

(2)将烧成曲线简化为几个关键温度点的折线关系,其他时刻的温度与时间成线性关系,该线性关系的两端点由它所处时刻的两个相邻的关键温度点确定。

(3)窑车接缝由两条曲折的边组成,简化为以窑内宽为其长,其间隙宽为宽的窑车接缝;曲封与沙封则简化为以窑长为其长,设定一个当量宽代表其宽的缝隙。

3 数学模型的建立[1]

一般地说,隧道窑预热带处于负压,烧成带处于微正压,冷却带处于较大的正压。当无压强平衡系统时,车下空间压强视为1个大气压,即车下表压为零压。此时预热带压强小于窑车下压强,窑车两侧沙封及窑车接缝处并不严密,车下空气会漏入窑内;而烧成带特别是冷却带压强大于车下压强,因而窑内热气体将通过沙封及窑车接缝处向车下泄漏。

隧道窑窑车接缝和沙封漏气量的模拟应当区别开来。窑车接缝系横向缝隙,窑车上下压差对每一条接缝来说是常数;而曲封和沙封系纵向缝隙,窑车上下压差随窑长而变,而且阻力性质也不相同。然而窑车接缝和沙封漏气都有一个共同的特点,就是漏气不论从里到外,还是从外到里,都是垂直流动。因此,在模拟时应顾及到几何压头对流动的作用。

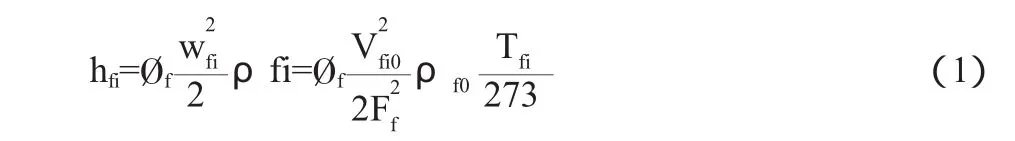

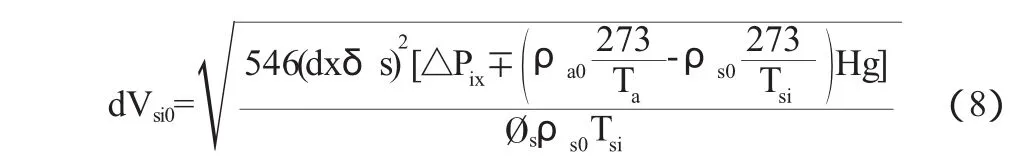

根据气体力学原理,第i车位窑车接缝处的漏风阻力为:

式中,ρa0、ρf0为外界空气及漏风的标态密度,kg/Nm3);Ta为外界空气温度,K;H为窑车接缝厚度(m),g为重力加速度(m/s2)。

综合(1)(2)式,第i车位窑车接缝处的上下压差为:

均温度,K。

考虑到窑车接缝中的几何压头:

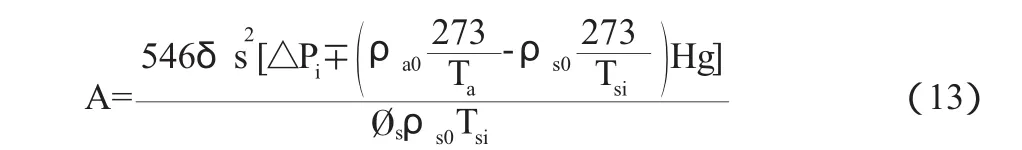

由(3)式可求出第i车位窑车接缝处漏风量:

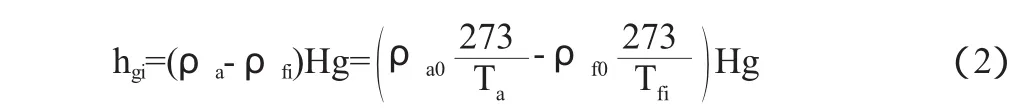

对于窑车两侧曲封和沙封的漏风,由于沿窑长方向窑内压强是变化的,因此窑车上下压差不是常数而是变量,需用积分方法计算漏风量。其次,窑车两侧裙板埋入沙封深浅很难确定,而且沙封的沙粒的颗粒组成、形状以及堆积的紧密程度也都是难于确定的。可以简化假设为窑车裙板距沙封表面有一当量距离。此距离形成的阻力等价于裙板埋入沙封中的阻力。取第i车位在距窑车接缝x处dx长,其阻力为:

考虑到窑车侧面的几何压头

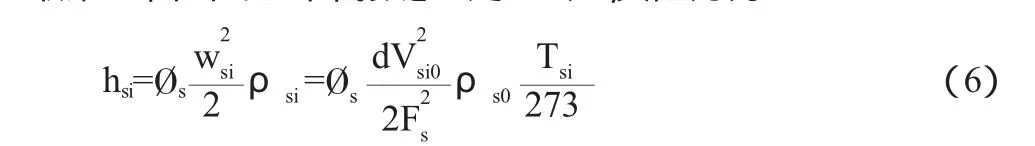

同理,可由(6)、(7)式得出第i车位距窑车接缝x处dx长的沙封漏风量为:

对于一个窑车位(长L)窑内压强可视为线性变化,即:

于是有:

通过积分可得第i车位两侧沙封总漏风量为:

即:

式中

式中,曲封与沙封漏风阻力系数可按下式近似计算:

式中,δs为沙封当量缝隙宽度,m,一般可取经验数据0.003;δ为曲封缝隙宽度,m。

4 程序设计[2-3]

根据建立的漏风量数学模型编程如图1。

图1 程序流程图Fig.1 Programm ing process

5 仿真结果与分析

其他条件保持不变,分别模拟出在曲封间隙大小20mm,30mm,40mm的三种情况下窑内的漏气量,如图2所示(负的表示从窑内漏出热风)。

从图2可以看出,随着曲封大小的增大,同一车位的总漏风量也增大,从窑头到预热带结束,车位漏风量是减小的,而在烧成带的车位漏风量基本上变化不大,而且漏出的风量也相对较小。这样的模拟结果与实际测量的漏风量是基本相符的。将预热带各车位通过沙封和曲封漏入风总量和烧成带漏出风总量模拟结果示于表1。

从上面的模拟结果可以看出,曲封间隙改变对漏入漏出的风量影响比较大,该窑的理论空气量及理论烟气量均约为3100~3500Nm3/hr,当曲封间隙较大时,从预热带漏入风总量可达排出烟气量的2/3以上,不仅造成预热带的上下温差,还大大增加了能耗。因此,选择合适的耐火材料,精心施工,控制窑体曲封与窑车间的间隙,以减少隧道窑漏风,达到改善窑内断面温度均匀性、节能的目的。

表1 不同曲封间隙的漏风总量Tab.1 Totalair leakage volume dependent on the sizeof the gap between the car and the kiln wall

图3显示的是不同压力制度下窑内各车位漏入气体量。图上压强制度1指的是窑内料垛阻力为1pa/m,2是窑内料垛阻力为1.5pa/m,3是窑内料垛阻力为2pa/m,零压点均取在预热带与烧成带分界处。

如图3所示,随着料垛阻力的增加,预热带的负压也增大,同一车位的漏入风量也随着负压的增大而增大,这个趋势也与实际的相符。比较图2和图3还能看出,料垛阻力的改变相比曲封间隙大小的改变对漏入风量的影响更显著。因此,适当的稀码以减少料垛阻力,是减少漏风量的关键。

6 结论

(1)漏入隧道窑预热带的冷空气是产生预热带上下温差的重要原因,建立合适的数学模型用计算机模拟方法来研究隧道窑的漏风是可行的。

(2)模拟结果表明,曲封间隙的大小是影响漏风量的重要因素,在窑炉的设计中应尽量减小曲封间隙,选择硬质曲封材料,高质量地施工,以尽量减少漏入预执带的冷风及烧成带漏出的热风,起到节能的效果。

(3)适当的稀码以减少料垛阻力,从而减小预热带的负压,可以显著减少漏风量,对改善隧道窑的工作状况起着关键性作用。

1宋耑,蒋欣之.陶瓷窑炉热工分析与模拟.北京:中国轻工业出版社,1993

2龚沛曾,陆慰民,杨志强.Visual Basic程序设计教程.北京:高等教育出版社,2001

3萧枫,尧远.visualbasic实用技术精粹.北京:人民邮电出版社,1999