铁钛分相釉的工艺条件优化研究

董伟霞 包启富 蓝小风

(景德镇陶瓷学院,江西景德镇333001)

1 前言

分相釉作为陶瓷艺术釉的一个子概念,有着丰富的内涵。在高温下,均匀液相或熔体分离成两种不同组成互不混溶的液相(冷却后形成玻璃体)。这种分相称为液相分离或分相,分相釉以产生美妙生动的流纹为其特点,在陶瓷制品上装饰效果好,表现力强、有很高的观赏价值,深受人们喜爱。辊道窑的出现使快烧技术工业化,为传统陶瓷工业带来了质的变革。快速烧成代表了陶瓷工业的发展方向,因此,研究快烧分相釉的物相组成与结构更具现实意义。本论文利用单因素和正交实验考察了工艺条件对铁钛分相釉的影响。

2 实验过程

2.1 实验所用原料

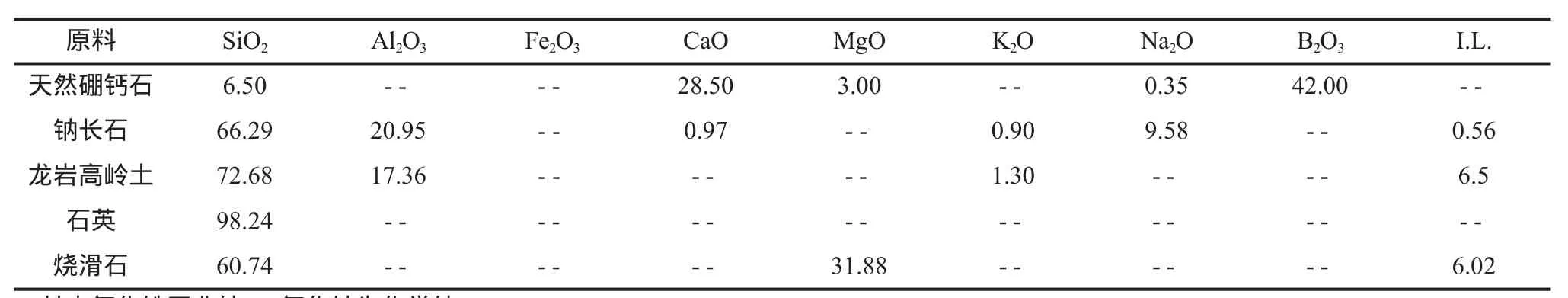

本实验所用的原料大部分为矿物原料,少量如二氧化钛为分析纯,三氧化二铁为工业纯。釉用天然矿物原料及化工原料均采用粉状料,原料化学组成见表1。

2.2 釉料制备

与传统釉料制备过程相似,其试样制备过程工艺参数如下:

(1)坯体烘干周期为24小时;

(2)釉层厚度约为0.5~1.5mm左右;

(3)釉料细度为过250目筛余量<0.2%;

(4)球磨时间为15~25分钟(390r/min);

(5)上釉后的样品放烘箱在60℃~70℃左右烘干24小时,取出备用。

2.3 坯体的制作

坯体有两种,一种采用不锈钢圆形模具,把合适湿度的泥团放进模具里制成坯体。制作出来的坯体的直径为60mm,高度10mm。记为生坯-1。另一种坯体是用注浆成型的方法制成花瓶。记为生坯-2。

2.4 基础配方

硼钙石24~25%,钠长石42~45%,石英14~16%,龙岩高岭土6~8%,Fe2O36~7%,TiO23.5~4.5%,滑石2~4%。

2.5 实验安排

2.5.1 坯体对釉面效果的影响

本实验通过改变坯体的形状考察不同形状坯体对釉面效果的影响,还有比较生坯与素烧到800℃的坯体釉面效果的差异。用四种坯体即生坯-1(H-1),烧坯-1(H-2),生坯-2

表1 原料及其化学组成(%)Tab.1 Chem ical com position of raw materials(%)

其中氧化铁工业纯,二氧化钛为化学纯。(H-3),烧坯-2(H-4)做一组对比试验。

表2 工艺正交试验方案Tab.2 The scheme of orthogonalexperiments

表3 坯体对釉面效果的影响Tab.3 The impact of differentbody on the glaze

图1 样品照片Fig.1 Sam ples

2.5.2工艺条件正交实验

通过资料查询,制备工艺最主要影响因素为颗粒细度、釉层厚度和最高烧成温度,其中颗粒细度以球磨时间来衡量。由于三因素对釉面性能的影响存在交互关系,故考虑做正交试验探求三因素的最佳组合,采用正交试验表L9(34)如表2。

3 实验结果与分析

3.1 坯体对釉面效果的影响

实验结果如表3所示,样品照片如图1。由实验结果可以看出,H-3,H-4出现美丽的流纹。而H-1和H-2无明显差异。显而易见,花瓶状的样品釉面艺术效果更理想。釉在高温时互不相溶的液相不是结成颗粒而是在重力的作用下往下流,因此,呈现出美丽花纹。所以,有倾斜角度的造型器皿为上佳。

从实验结果还可看到H-3,H-4有局部脱釉的现象,喷油不均匀所致。关于缩釉,有可能是釉浆球磨过细,这是一方面原因,生坯存放时间长也会引起缩釉,生坯存放时间越长缩釉的可能性越大,这与存放时间长坯体表面出现黄色碱皮有关。坯体存放时间长则灰尘污染,可溶性盐碱随水分蒸发而聚集在坯体表面,使釉层不能牢固地与坯体结合,甚至使坯釉在入窑前即已分离,造成缩釉。

3.2 正交实验结果与分析

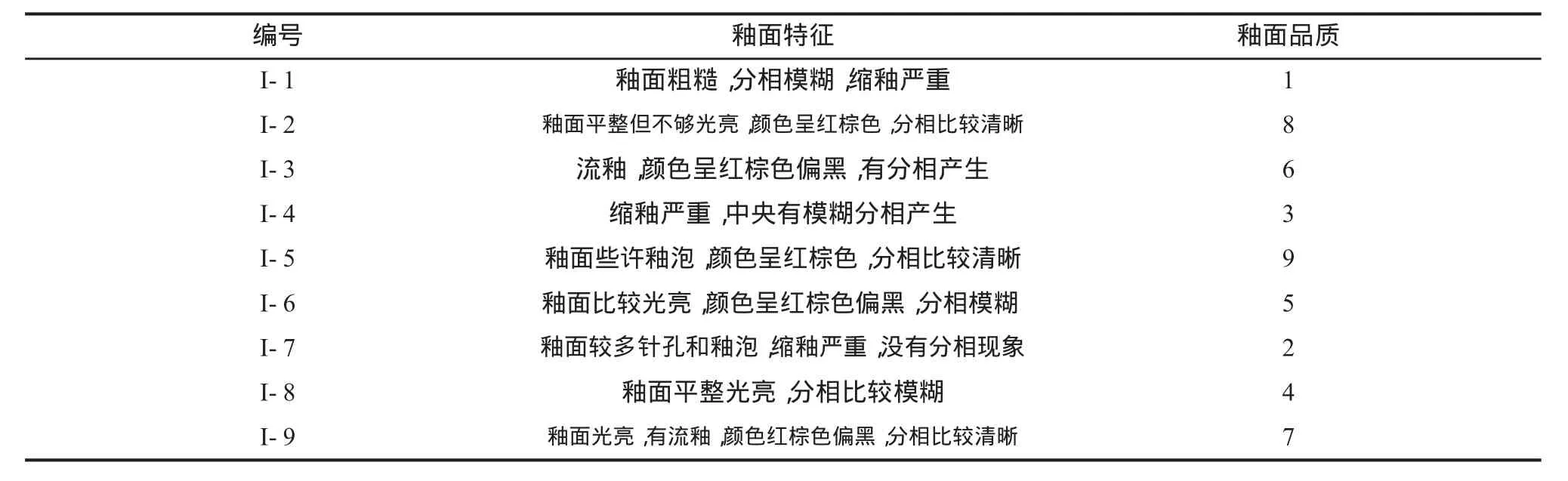

正交试验结果见表4,其中釉面品质实行排队评分法,主要针对釉面效果进行评分,正交试验结果分析见表5。其因素水平与釉面品质的关系如图2。

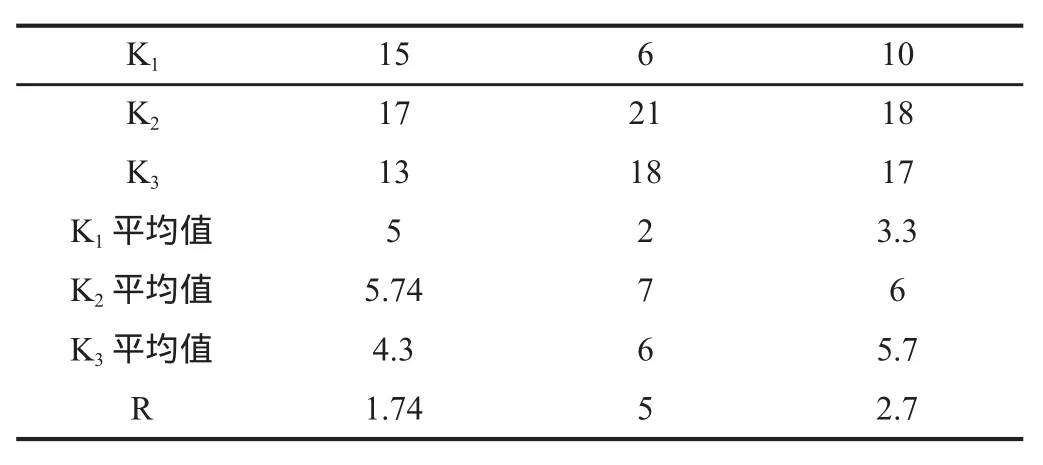

3.2.1 主次影响因素排列

由实验结果分析可知:各因素对析晶影响次序是(大→小):

B釉层厚度>C烧成温度>A球磨时间

3.2.2 各因素最佳水平的选取

对因素A,球磨时间。球磨时间用来表征釉浆的细度。釉浆的细度要合适,不能过粗过细。釉浆的细度直接影响到釉浆稠度和悬浮性,也影响到釉浆与坯的粘附能力、釉的烧成温度以及烧成制品的釉面品质。一般来说,釉浆细,则釉浆的悬浮性好,釉的熔化温度相对降低,釉与坯粘附紧密且两者反应充分。但釉浆过细时,会使釉浆的稠度提高,施釉时容易形成过厚,施釉后干燥收缩大,易产生裂纹,从而降低制品的力学强度和抗震性。即使釉层厚度适中,因釉浆过细,高温反应过急,釉层中气体难以排出,容易产生釉面的起泡等缺陷,并降低釉面质量。综合考虑,球磨时间应设定为20min。选择A2为最佳水平。

表4 正交分析表Tab.4 The results of the orthogonalexperiments

表5 正交试验结果分析Tab.5 Analysis of the results

图2 因素水平与釉面品质的关系Fig.2 The relation between the glaze quality and the factor-level

对因素B,釉层厚度。由试验结果可以看到,釉层在0.2~0.3时,试样都有明显缩釉现象,原因是釉熔体在高温熔融时,釉层比较薄则熔体比较少,液体表面张力的作用而团积在坯体中央。而釉层在0.8~0.9时,颜色均偏黑,并且有流釉现象。这是因为釉系统在分相时产生贫铁连续相中分布富铁孤立小液滴的反结构,其中富Fe2O3的细分散微小液滴(微相)增加了粒子本身的光吸收性致使光线发生无数次的折射和吸收。因此,釉层稍厚,光线就无法通过而呈现黑色。另外釉层偏厚,釉熔融厚易流出坯体边缘造成流釉,艺术效果较差。通过实验可得出,釉层厚度应控制在0.5~0.6mm。选择B2为最佳水平。

对因素C,最高烧成温度。通过实验得出铁钛分相釉对烧成温度范围的要求很高,该釉的烧成温度范围较小,如果温度偏高,容易产生流釉比较厉害的情况,因而影响釉面效果。分相釉形成的另一个关键因素是釉面具有良好的流动性和釉中挥发性引发的高中温釉泡。在高温下,尤其在高温保温阶段,由于釉面的流动性及釉中某些原料成分的分解,不停地在釉面造成象稀饭沸腾状的微小气泡,这样的结果便导致某些原料成分不均匀分布。正是这种釉内部不均匀的作用,形成了釉面的流纹和斑块,带来明显艺术效果.温度太低,则不利于分相结晶。所以选定C2(1160℃)为最佳水平。因此,该釉适合在1160℃下烧成。

综上所述,最佳组合条件为B2C2A2,即釉层厚度控制在0.5~0.6nm,最高烧成温度应为1160℃,而球磨时间应设为20m in最佳。

4 结论

(1)该釉可在氧化气氛中烧成,适宜的烧成范围为:1160~1180℃,在保温处保温10m in,在低温阶段升温速度不宜过快,另外,必须合理控制球磨时间,釉浆不宜球磨过细,釉浆太细,烧成易出现严重缩釉,以390r/min球磨20min为宜,即万孔筛余0.02~0.04%。釉层厚度控制在0.5~0.6mm。

(2)该釉对器皿造型有一定的要求,用于有倾斜角度的造型器皿为上佳。斜弧度越大,在相同条件下分相纹理效果越好。

1俞康泰.现代陶瓷色釉料与装饰技术手册.武汉:武汉工业大学出版社,1999

2李家驹,缪松兰等.陶瓷工艺学.北京:中国轻工业出版社,2001 3素木洋一.釉及色料.北京:中国建筑工业出版社,1979