DCS批量控制在精细化工装置上的典型应用

郑 莉

(中国石化集团上海工程有限公司,上海 200120)

1 引言

随着近年全球经济的发展和现代工业的日新月异,批量生产过程已成为现代工业生产过程的一个重要分支,特别是在精细化工生产中已被广泛采用,因而,对批量控制的可操作性、可靠性及监控水平等各方面也提出愈来愈高的要求。随着批量控制系统标准ISA S88的制定,近十年来批量控制技术得到了很大的发展,各过程控制及自动化系统公司都纷纷推出了集成于过程控制系统(DCS)的批量控制软件。这些批量控制软件遵循ISA S88标准,从配方的计划到设备控制,从简单的顺序控制到多产品多流量的混合控制,都使得在精细化工装置中的批量控制更易于实现。

2 精细化工工艺的特点

在工业过程中,精细化工的生产过程多为典型的批量生产过程,在生产技术上具有以下共同特点:

(1)精细化学品的品种繁多,有:无机化合物、有机化合物、聚合物以及它们的复合物。精细化工生产过程与一般连续化工生产不同,它的生产全过程,不仅包括化学合成(或从天然物质中分离、提取),而且还包括剂型加工和商品化。其中化学合成过程,多从基本化工原料出发,制成中间体,再制成表面活性剂、染料、添加剂等各种精细化学品。

(2)大多以间歇性方式小批量生产。生产流程较短,规模较小,单元设备投资费用低,需要精密的工程技术。

(3)原料和产品种类多、更新快,对产品纯度和品质要求高,多为专利技术,垄断性强,对控制要求特别高。

3 批量控制的技术发展及特点

3.1 批量控制的技术发展

在早期的精细化工生产中,批量控制一般由高精度的流量计、批量控制器及精密控制阀门组成。流量计和控制阀装在物料管道上,测量和控制物料;批量控制器装在控制盘、台上,通过和继电器、手动操作开关的配合来控制批量生产的实现。这样的批量控制可以实现产品简单的配料自动化,也在一定程度上提高了配料的精度和速度。但随着精细化工产业的快速发展,在产业结构上出现了明显的变化,即由大批量、少品种生产方式向小批量、多品种生产方式转变,并需要根据市场的变化及时调整产品种类。

面对这些新的生产变化,原有的批量控制遇到了一些技术难题。首先,数量多达几十种甚至上百种的原料和产品令配方的复杂程度大大增加了,原有批量控制器的处理能力无法满足要求;其次,产品种类的不断调整,导致配方程序修改的难度和工作量都有所增加。同时,随着工业自动化过程控制理论和计算机技术的不断发展,对于工业控制功能集成化、标准化的要求也越来越高。

美国仪表学会(ISA)在1995年7月针对批量控制制定了专门的标准ISA S88。1997年8月,它被国际电工委员会IEC采纳定为国际标准。该标准定义了一系列的技术术语和模型,以满足批量生产厂的控制需要,也让批量控制的发展步入一个崭新的台阶。

3.2 批量控制的技术新特点

(1)依托成熟的计算机技术,从传统批量控制器到利用控制器、服务器,从简单的固化程序到模块化的程序控制软件,从以硬件为主的实现方式升级为硬件和软件共同作用、软件为主导的方式。

(2)减少了批量控制执行的硬件环节(如:继电器等),降低了系统中的硬件故障率。

(3)作为数据管理软件,集成于过程控制系统(如:DCS)中,与工厂管理网中的ERP等系统相连接,具有一定的开放性。

4 批量控制中的专业术语和基本模型

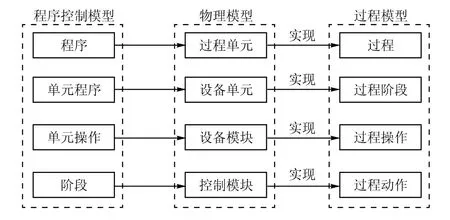

ISA S88中批量生产过程的定义是:将有限量的物料按规定的加工顺序在一个或多个设备中加工以获得有限量的产品的加工过程,简言之,以顺序的操作步骤进行批量产品生产的过程称为批量生产过程。该标准定义了过程模型、物理模型和程序控制模型以及相关的术语,虽然三者从不同角度描述了批量过程,但它们是相互关联的。程序控制模型中的元素与物理模型中的相应元素相结合,便实现了过程模型中相关的生产任务。三种模型间的关系见图1。

图1 三种模型之间的关系

过程模型把批量过程分为过程(process)、过程阶段(process stage)、过程操作(process operation)和过程动作(process action)四个部分。过程动作是批量过程中最小的加工活动;过程操作是由一个或几个过程动作组成的比较大的加工活动,它通常会使待加工的物料发生化学或物理变化;过程阶段是由一个或几个过程操作组成的、相对独立的加工活动;过程由一个或几个过程阶段组成,最终完成一次批量生产。

物理模型用来描述批量生产中的设备,分为过程单元(process cell)、设备单元(unit)、设备模块(equipment module)和控制模块(control module)四层。其中,控制模块由一组传感器、激励装置和其他控制模块组成,完成一个基本的控制活动;设备模块由完成一个简单任务的某些控制模块组成;设备单元由生产过程中完成某一特定任务的设备模块和控制模块构成;过程单元则包括批量生产中所有的生产操作设备和辅助操作设备。

在批量生产中,产品的加工是按配方规定的顺序及操作参数进行的。配方由批量执行机构实时执行,它包含某一特定批量生产中与产品相关的所有信息,包括产品的原料配比和产品生产的工艺信息。配方由标题、公式、设备要求、程序及附加信息组成。其中程序是配方中最重要的一部分,根据ISA S88中的程序控制模型,配方中的程序由上至下分为程序(program)、设备单元程序(unit program)、操作(operation)和阶段(phase)四个层次。其中,阶段是程序控制模型中最基本的构件,它包括对元器件的离散控制、调节回路和联锁保护。若干个阶段则组成操作,它定义了一个主要的、能够使被加工的物料发生化学或物理变化的加工顺序。在一个单独的设备单元中的一组按顺序执行的操作则组成该设备的单元程序。最后,由设备单元程序按照规定的操作顺序来完成整个批量生产的程序。

5 精细化工工艺中DCS批量控制的实现

5.1 某间歇性生产的工艺流程和特点

下面以某一间歇性生产活性剂的精细化工装置来说明,基于ISA S88标准的DCS批量控制是如何实现配方的批量控制。此装置以10多种氧化物和催化剂为主要原料,生产8大类近40个牌号的产品,配方数量约为40种,生产流程简要概括如下:

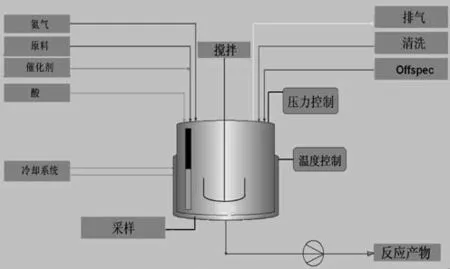

当需要生产某种牌号的产品时,将相应的引发醇从装置中间罐区输送到反应釜中,边搅拌边加入一定量的催化剂,生成引发醇的钾盐。向反应釜充入惰性氮气,加压加热反应釜。保持反应釜内的反应温度,在一定时间内向反应釜中连续加入氧化物的混合物(取决于所需要的产品)。在加入氧化物同时,保持一定的反应压力。反应结束后,释放反应釜内压力,同时冷却反应釜。中和后的反应产物,经换热器冷却换热后,用泵抽出。产品经分析合格后,通过不同渠道输送出厂,从而完成一个批次产品的生产。图2为该生产的基本工艺流程图。

图2 活性剂生产基本工艺流程图

反应釜作为工艺流程中最重要的工艺生产单元,实现批量配方的关键控制都集中在反应釜中,需以较高的自动化程度来实现预先设定好的反应步骤,要对温度、压力等重要参数进行严格的调控,由于工艺条件精密、控制程序多变,无法通过简单的回路控制实现,针对以上难点,该装置选用了集成于SIMATIC PCS7的Simatic Batch批量控制软件。

5.2 批量控制实施步骤

在项目实施阶段,运用此软件按照物理模型进行设计、组态和集成,完成系统功能。首先在进行工艺分析的基础上,对和反应釜相关工艺流程中的设备进行划分和组合。本着平衡灵活性和简单原则,定制相应的流程功能组,也就是基于子设备的思想在Unit中分解EM。反应釜典型的EM (Equipment Module)功能如下表。

表 反应釜单元中的设备模块EM的功能划分图

在完成物理模型的定义后,在配方编辑器(Recipe Editor)进行反应釜单元配方程序的编辑。该编辑器采用图形用户界面,使配方编辑工作简单易行,按照工艺流程来搭建配方程序组织架构,根据配方程序框图来调用设备模块,同时,建立配方参数和公式来完成主配方(Master Recipe)和库的创建以及修改。

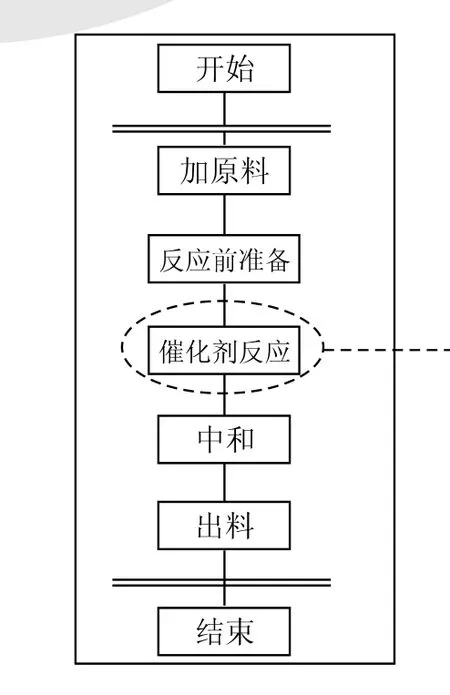

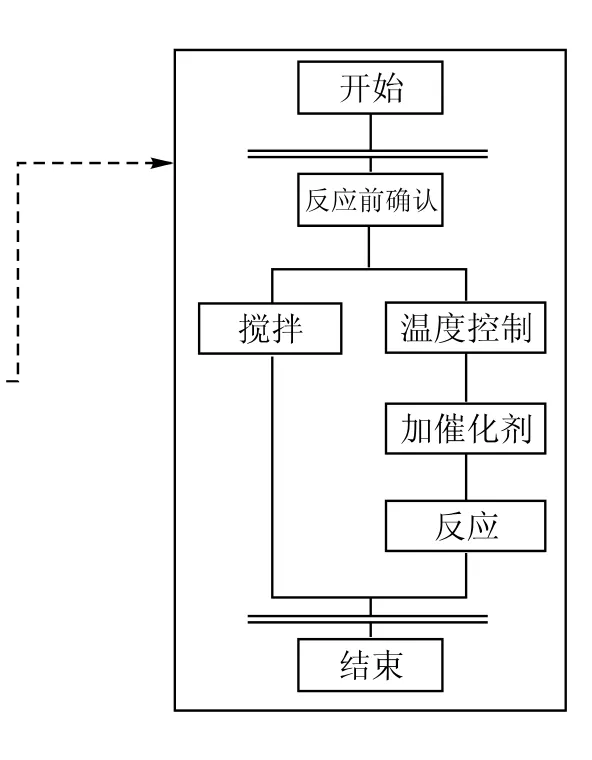

在生产、操作周期,通过批生产控制中心(Batch Control Center)来实现配方的运行、管理以及修改。比如生产1#牌号产品,该程序便启动主配方(Master Recipe)库中1#牌号对应的配方,将配方公式和参数加载到图3所示的配方程序中,程序启动并运行至阶段层时,相应的控制模块和设备模块会按照之前的配方参数,控制图2中设备单元中相关的设备,从而实现该批次的批量生产,也就是完成了一次控制配方(Control Recipe)的执行。图4为与图3配方程序中“催化剂反应”单元操作相对应的程序功能图,该程序通过对控制器中搅拌、反应等设备阶段的调用,来完成指定的单元操作。

若生产其它牌号的产品,则按同样方式启动相应配方程序,即便是多达30-40种的配方均可方便地完成产品批次的转换。在需要生产新牌号的产品时,在配方编辑器中利用已建立好的主配方程序,根据新产品的要求来调整单元操作和阶段的执行顺序和相互关系,从而完成新配方的生成。这体现了ISA S88标准中配方与设备相分离的原则,配方作为程序控制用来规定操作顺序的,创建配方时不需要关系设备的内部逻辑,在修改配方时也没用必要对物理设备的控制逻辑进行重新编程或组态,只需改变程序功能图中各步之间的链接顺序或者通过公式改变配方参数即可,有效地减小了配方维护的难度,体现了批量控制柔性化的特点。

图3 反应釜生产配方程序框图

图4 催化剂反应单元操作的程序功能图

5.3 DCS批量控制的几点优势

经过Simatic Batch在此装置的实际应用后,证实基于ISA S88标准的批量控制软件在以下几个方面具有明显的优势:

(1)产品特性描述在配方中,可随时生成、更改产品配方,快速响应原料、市场变化;

(2)基于“类”的软件组态,可反复使用类组件,使组态工作量大大减少;

(3)在不影响正常生产的条件下就可以在线修改控制配方,提高了配方生产的时效性;

(4)生产报表和历史记录便于产品质量分析和质量管理,提高产品质量稳定性;

(5)集成于分散控制系统之中,在硬件和软件上都具有灵活扩展性。

5.4 DCS批量控制的应用体会

通过在该装置DCS批量控制的工程实践,总结出几点应用体会:

(1)DCS批量控制需依托主系统DCS的硬件,如输入输出卡件(I/O卡件)、控制器(CPU)等,来实现对现场仪表信号的采集,在系统配置时需和DCS一起考虑。

(2)因软件中以大量的模块和程序框图为主,非常占用系统内存,对硬件配置有相当高的要求,需要在DCS系统设计时多加注意,否则会给程序运行的速度带来很大影响。

(3)由于批量控制主要靠软件程序来实现,软件的工程费用在系统费用中占有很大的比重,因此,在系统软硬件配置和采购过程中,需要买方和卖方共同合作,买方尽可能地提供详尽的工艺流程和要求,以便于卖方对组态编程的软件工程量和工程费用有准确的判断,从而更好地控制项目成本。

(4)批量控制软件以操作站的形式通过以太网接口直接连在工厂控制网络中,无需额外的通讯协议,与网络上其他系统单元的数据传输速度快、实时性强。

6 结论

从已投入运行的本精细化工装置的实际情况表明,基于ISA S88批量控制软件的控制系统稳定性强、可操作性好,提高了产品合格率、产品质量,可根据市场变化进行产品更换,新产品试制时间大幅度减少,产品灵活性大大提升,并提高了生产效率,大大减轻了维护人员的劳动强度,方便了生产管理,取得良好的经济效益和社会效益,得到了操作人员和管理人员的普遍欢迎。同时,Simatic Batch在过程控制领域中成熟的使用经验和良好的应用业绩,也证明DCS批量控制在精细化工领域具有更加广阔的发展前景。

[1] 周震宇,张彦武. 基于ISA S88标准的批量控制策略的研究与实现 [J]. 自动化仪表,2004,25(10):1-4.

[2] 宋健成,席裕庚,张钟俊. 间歇反应过程的智能控制系统 [J]. 系统工程与电子技术,1995,17(4):73-80.

[3] 何联合. 批量控制系统及其应用 [J]. 石油化工自动化,1999,(4):37-38.

[4] 朱峻岭,林跃,于海斌. 基于基金会现场总线的批量控制的阶段的实现 [J]. 信息与控制,2005,34(6):720-723.