制药、化工行业工艺用加热、冷却换热系统中传热介质的创新变革

殷鉴强

(江苏领航干细胞再生医学工程有限公司,江苏南通 226009)

在制药、精细化工等企业生产过程中,为了满足化学合成工艺条件的需要,换热系统是必不可少的。而且应该是此类企业公共设施设备中的一个重要系统。在一般制药、化工企业里,工艺用换热系统主要应该由加热系统、冷却系统和冷冻系统三大系统组成,来满足工艺反应条件的需要。

1 目前国内企业换热系统的运行现状分析

目前国内绝大部分制药、化工企业工艺用换热系统均由加热、冷却、冷冻系统组成。加热系统大多采用蒸汽加热(锅炉或集中供热),冷却系统采用循环水系统(冷却水塔加循环水池)降温,冷冻系统由冷冻盐水循环系统来实施(CaCl2或乙二醇水溶液加冷冻机组组成)。这三大系统可以说是目前制药、化工企业普遍采用的换热方式,已经沿用了许多年至今。虽然是经典传统工艺且被沿用至今,但我们可以看到,这套系统在实际运行过程中也是有许多避免不了的缺陷的:

(1)如果反应工艺要求加热、冷却、冷冻过程在同一设备中完成,(即原料加热回流反应→反应结束后冷却→冷冻降温结晶→低温下离心甩干,这一单元操作过程),则需要三种不同工作温度的传热介质与该设备进行换热,那么它们之间的切换是比较繁琐的。

(2)在上述情况的切换过程中,低温介质盐水的切换需要用压缩空气把反应设备夹套内的盐水压回盐水池,经常会有阀门误操作而将盐水压至循环水池,污染循环水,或可能误操作将盐水放入下水道,增加高盐分污水,使三废处理困难,同时,盐水的损失导致经常要补加CaCl2或乙二醇,日常成本增加很大。

(3)由于三种不同温度、不同性质的介质经常轮换着进入设备及管道,导致设备及管道、阀门的使用寿命减短,经常产生跑、冒、滴、漏现象严重,现场管理难度增加。尤其是冷冻盐水管道,由于介质含有CL-离子,就是使用不锈钢管道也坚持不了多久就会腐蚀而产生滴、漏现象。现在企业普遍的做法也只能是漏了换管子,破坏了保温材料,日常维修量很大,现场整洁度降低。

(4)这种换热系统对于某些反应类型的单元操作安全方面也有缺陷。由于介质的腐蚀损坏性较大,设备及管道内壁容易产生细小的孔洞,一旦水进入了无水操作单元操作体系,将导致整锅反应失败,严重的将发生爆炸事故。

2 寻找一种新型的换热介质体系将成为必需

综上所说,国内制药、化工行业目前通用的换热体系确实存在着一些缺陷。寻找一种新型的换热体系已成为我们思考的一个问题。这一问题在我们新公司建设中得以实现。根据新公司筹建总体方针,希望建成一个厂内整洁,设备先进,安全可靠,环境优美的高科技的生化企业,我们在设计初期就希望能在换热系统上将传统的工艺进行变革,革除三种不同温度采用三种不同介质的换热方式,使现在的工艺换热系统在三种不同工作温度使用同一传热介质的条件下运行,使得工艺换热系统变得简单、安全、清洁。

在寻找这一传热介质时,要考虑到这一介质既要适用于工艺要求在120℃~ 160℃左右的常用高温区工作,又可适用于-25℃左右的低温区工作。这一工作温度区域基本能满足常规制药化工企业生产工艺的要求。同时,这一介质还应符合药品生产所要求的安全可用条件。

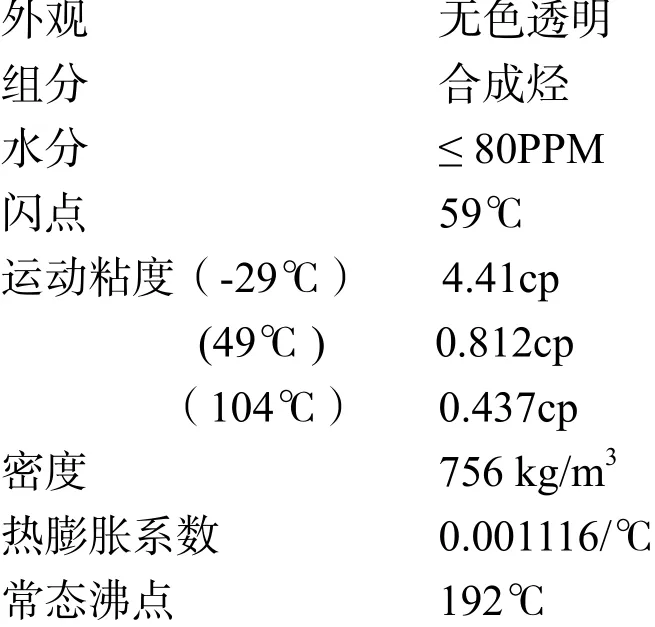

有机载热体是可选择的一种介质。国内目前大部分有机载热体只能在某一温度区间使用,如在160℃以上使用的就不适合在0℃以下温度区间使用,因为在低温区它的流动性、传热性能都不理想。能适合低温区使用的载热体又不能在高温区使用,因为它的热稳定性和安全性都不适用。所以,经过大量的查找及筛选工作,我们选定了一种美国生产的D12有机载热体。该传热介质是一种具有良好的高温热稳定性,低温流动性和传热性能的液相合成型有机载热体。可满足-60℃~ 230℃温度范围内加热和冷却的换热需求。无色,几乎无味,无腐蚀性,已获得FDA的认证,可以在食品和药品生产的间接加热系统中使用。它的主要参数:

目前该产品的进口价格为九万元/t左右。

3 单一介质换热系统在实际应用中优势凸显

3.1 设备更简化

如果是生产工艺需要高、中、低三种工作温度的话,那么在新的系统中只需配备有机载热体锅炉一台,密闭式冷却水塔一台和螺杆式冷冻机一台(一般冷冻机参数需稍作修正)。

3.2 管路系统更简化

由于系统均为闭式系统,所以,管路系统设计、安装更为简化。用热设备不需安装蒸汽疏水器,也无需安装压冷冻盐水的压缩空气管道。

3.3 操作更简便

在同一设备中三种不同温度介质根据工艺要求进行切换时只需要按需切换阀门就可以了。不用担心不同种类的换热介质相互窜流。这也是现行传热系统运行中最怕出现的问题,也是最容易出现的问题。

3.4 维修量大大减少

由于选用的热载体介质是没有腐蚀性的流体,所以,管道的使用寿命将大大提高,如果在阀门选型及安装工艺方面做的更好的话,一直困扰制药、化工行业的跑、冒、滴、漏现象将彻底杜绝。GMP的现场管理工作将可以做得更好。

3.5 设备投资、运行费用均可减少

由于三种温度同一介质换热系统均为封闭式系统,所以,初期建设中可以省去蒸汽锅炉的水处理系统,中温系统中的循环水水池,以及冷冻盐水系统中的盐水池及化盐池。同时,在日常运行中也免去了原来系统所必须要做的水处理树脂再生处理及更新,循环水池的定期清淤,盐水池内CaCl2的频繁补加,这些日常运行费用在企业生产过程中也是相当可观的开支。

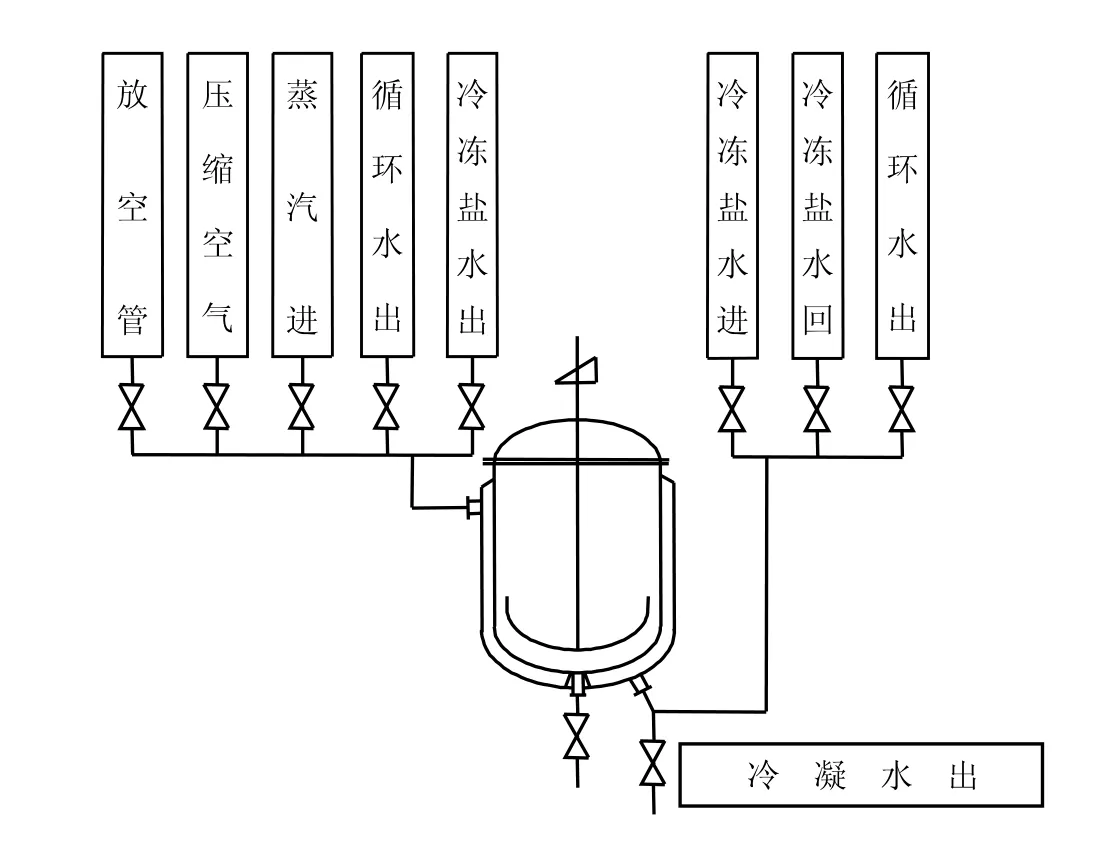

图1 传统换热控制系统

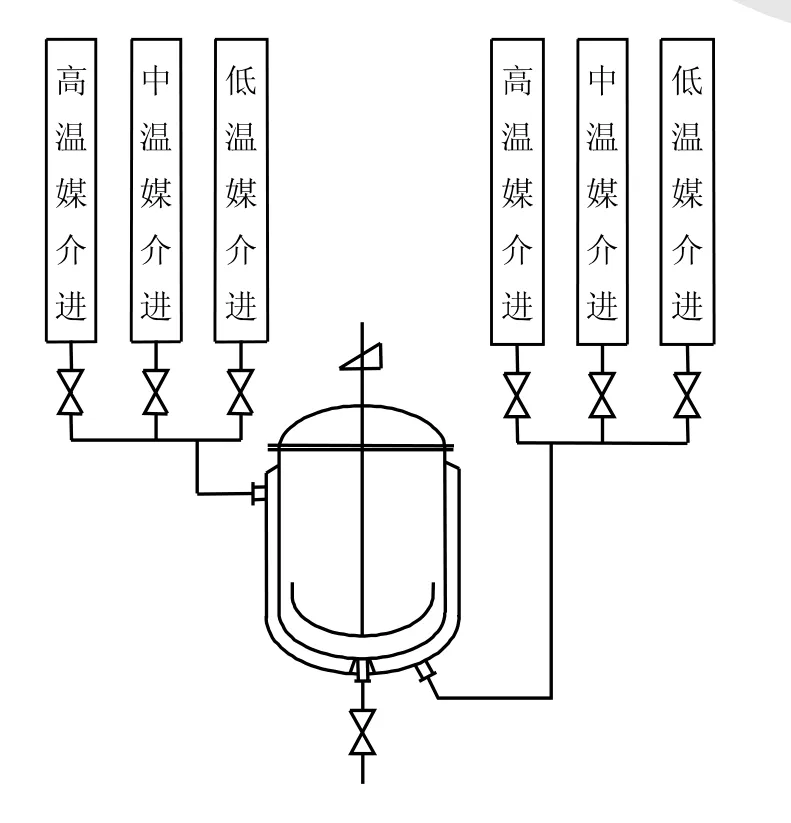

图2 新媒介换热控制系统

3.6 系统自动化控制将更容易实施

随着企业管理升级,生产工艺自动化控制亦越来越多地被应用。由于三种温度三种介质的换热系统中,阀门操作复杂,腐蚀性大,传热介质又不同,故自动化控制变的难以实施。而采用了三种温度同一种传热介质的换热系统后,自动化控制将变的及易实施。

4 在设计中应注意几点

(1)因为系统为封闭式系统,传热介质进管和回管都有一点的压力,故对带有玻璃冷凝器的设备应有一个泄压的装置。

(2)由于载热体具有一定条件下的可燃性,所以,应该使用在产品工艺相当固定,管路变动较少的地方,或在安装时预留出足够的支路法兰和阀门,以便日后管路修改或延伸。因为,管道一旦使用后是不能明火切割和电焊的。

(3)设计、安装时安全性措施是必须要重点考虑关注的一个因素。

目前这套同一传热介质三种不同温度的换热系统已在有三十多台套500—2000L搪玻璃和不锈钢反应釜规模的生产系统中平稳运行二年多,获得了较好的效果。