助剂生产中旋转闪蒸干燥系统的改造

刘波 丁京

(中国石化催化剂分公司北京燕山分公司,北京 102400)

1 背景

1.1 干燥系统简介

我单位使用的旋转闪蒸干燥机,是化工助剂生产过程中的重要设备。反应后的湿料要在干燥系统进行干燥,使湿含量从原来的40% ~ 50%减少到0.3%以下,并在干燥过程中有效去除有机物。干燥机工作原理简介如下:热空气从入口以适宜的速度从干燥机底部进入搅拌破碎干燥室,对物料产生了强烈的剪切、吹浮和旋转作用,物料受到离心、剪切、碰撞、磨擦而被微粒化,强化了传质传热。在干燥机底部,较大较湿的颗粒团在搅拌器的作用下被机械破碎,湿含量较低、颗粒度较小的颗粒被旋转气流夹带上升,在上升过程中进一步干燥。由于气固两相作旋转流动,固相惯性大于气相,气固两相间的相对速度较大,强化了两相间的传质传热,该型干燥机有较强的生产能力。

1.2 存在问题

在化工助剂的生产过程中,长期存在着物耗及能耗过大的问题,主要原因就是成品中有机物含量高,经过旋风干燥后因脱除有机物不利,使得成品气味重,需要反复精制,反复干燥,导致生产时间长,物料损耗多,生产成本过高,直接抑制了助剂的发展。自2007年至2009年,主要从降低产品中有机物含量入手对设备进行改造,不仅大幅提高了产品产量和质量,还有效地降低了物耗和能耗,使月产量大幅提高,降低了生产成本,迅速提高了市场占有率。

2 原因分析

通过对干燥机一段时间的操作和观察,我们发现运行一年后,鼓风机出风压力升高,干燥塔升温较慢以及物料脱有机物困难,产品合格率很低。在实验室小试中发现当水含量从0.34%下降到0.1%时(湿基),合格率就有明显上升。

3 对干燥系统的改造

3.1 对加热炉的改造

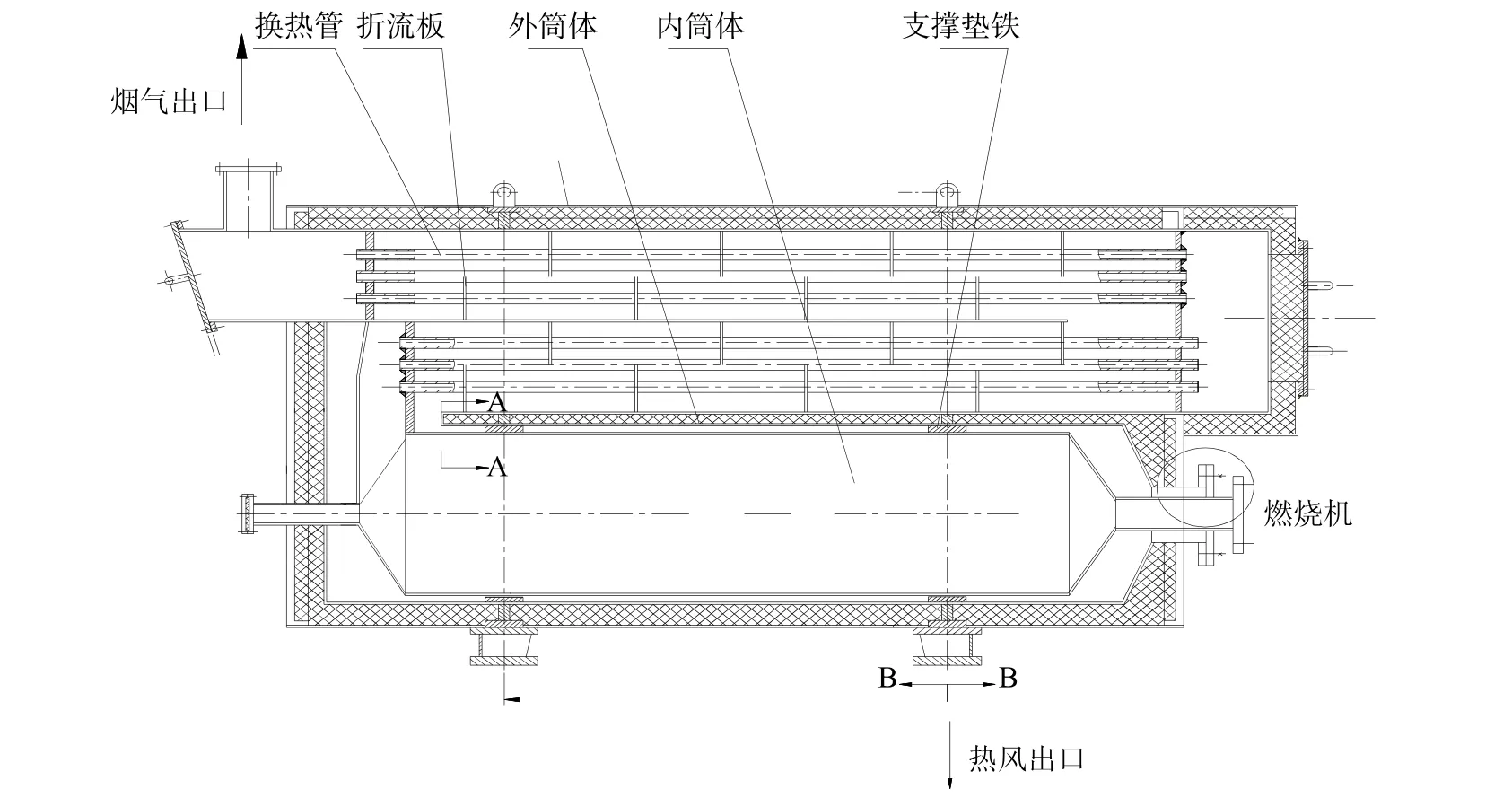

对炉子的改造主要是通过增加内、外筒体间隙中的支撑垫铁厚度,扩大过风间隙,减小局部变形,保证换热量。2007年改造前,按图纸尺寸,炉子单侧径向间隙(即A处)应为17.5 mm,但解体后发现因加热变形,实际过风间隙最大也仅为6 mm。改造后将其加宽为23 mm。2008年因内、外筒体间隙中的支撑垫铁有脱落,又进行解体,发现过风间隙仍有减小,垫铁脱落处仅为8 mm。此次改造,将内、外筒体间隙固定为30 mm。折流板式加热炉结构见图1。

3.2 改造前后的风量及热量对比

图1 折流板式炉体结构简图

改造前d1= 0.7 m d2= 0.734 m S1= 0.0394 m2(按图纸尺寸)

2007年改造后d1= 0.7 m d2= 0.746 m S2=0.0522 m2

2008年改造后d1= 0.7 m d2=0.760 m S3=0.0687 m2

增加的热空气量为ΔV =ΔV·ΔS =Δ × (0.0687 - 0.0394) =Δ ×0.0293(因气流速度增加量不大,此处忽略不计)。

即ΔV = V (0.0293/0.0394) = 74.36% V,热量增加是原来的1.74倍,去除有机物效果明显。一次精制合格率由原来几乎为零一下就跃升到50%。

3.3 对干燥塔的改造

根据小试情况,烘箱干燥效果较好,因此,考虑延长物料在干燥塔内的滞留时间,热量进行充分的交换,会对脱除有机物起到较好的效果。采取了两个措施:

措施一:干燥塔加高。在对炉子加热效率提高后,产品一次精制合格率接近50%,有机物含量平均300 PPM。后又将干燥塔提升增加1 m 后,一次精制合格率达到60%,有机物含量平均170 PPM,干燥效率和产品质量均得到进一步提高。

措施二:对分级器的改造

干燥室上部加装分级器可以控制出口物料的粒度及温度。原干燥室顶部仅有一个分级器,塔加高后,在加高部份又增加了一个分级器,此分级器的出口尺寸要小于原来的一级分级器。即一级分级器中空部份直径为400 mm,二级分级器中空部份直径为250 mm。加装后,有机物含量平均100 PPM,起到了较好的效果。

3.4 对加热炉的更新和对干燥塔的进一步改造

2009年将加热炉由原来的折流板式更新为翅片式,彻底解决了内外筒体变形导致过风间隙小的问题。但同时由于气流阻力小,又带来操作不稳的新问题。主要表现为:操作压力和压差不稳造成产品质量不稳,同时,产品粒径偏小,细粉含量高,合格率低。

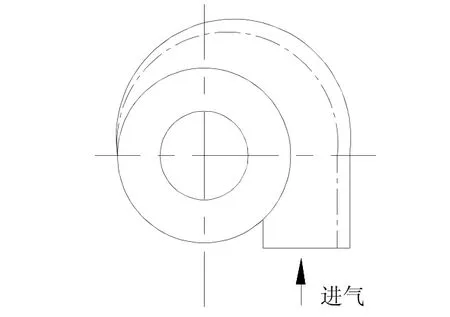

分析原因:当含尘气流以一定速度由进气管进入旋风分离器时,气流将直线运动变为锥体运动,即外旋流。物料以平均17 μm大小的料径存在,含尘气体在旋转过程中产生离心力,将密度大于气体的尘粒甩向器壁。尘粒一旦与器壁接触,便失去惯性而靠入口速度的动量和向下的重力沿壁面下落,进入出料管。旋转下降的外旋气流在到达锥体时,因圆锥的收缩而向中心靠拢。根据“旋转矩”不变原理,其切向速度不断提高。当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风除尘器中部,由下而上继续做螺旋形运动,即形成内旋流。净化后的气体经排气管排出,一部分未被捕集的尘粒也由此逃逸。由于旋风分离器进口为渐开线蜗壳形进口,从蜗壳形进口排入筒体的气体宽度逐渐变窄,使尘粒向壁面移动的距离减小,而且加大了进口气体和排气管的距离,减少气流的短路机会,可提高除尘效率; 同时处理气体量大,压力损失小。在一定范围内,进口气流速度高,分离效率也高。但气流速度太高,气流的湍动程度增加,二次夹带严重。另外,气流速度太高,粉尘颗粒与器壁的磨擦加剧,将使细粉尘含量增加。

采取了下列措施:

(1)加大进入旋风分离器的入口管截面面积,降低气流初始流速。

(2)加大分离器的旋转半径,根据“旋转矩”不变原理,降低进入分离器的气流切向速度,使气流速度不至于太高,利于平稳操作。参见图3,图中虚线部分为未改前的尺寸示意。

(3)保持一级分级器中空部分直径不变,二级分级器中空部分直径加大至300 mm,以利于粒径大的粉尘通过。

图2 旋风分离器渐开线进口

4 改造后的效果

取改造后一个月的数据与改造前对比分析如下:

项 目 改造前 2007年改造后 2008年改造后 2009年改造后有机物含量(PPM平均) 2000 123 50 20一级品率 ≤5% ≥60% ≥80% ≥85%单月产量(t) 6 12 16 16年产量(t) 40 105 130 170

由上表可看出,对干燥机改造后产品产量和质量大幅提高,能耗物耗明显降低,生产力有了很大的提高。

[1] 管国锋,赵汝溥主编 .化工原理[M].北京:化学工业出版社,2008.

[2] 胡满银,赵毅,刘忠主编. 除尘技术[M]. 北京:化学工业出版社,2006.