设备典型接合面的刚度线性化处理方法研究

李兆俊,程红梁,潘建强,何 斌,杨云川,陈 辉

(1海军装备研究院舰船所,北京 100073;2中国船舶科学研究中心,江苏 无锡 214082)

1 引 言

我国对于装艇设备制定了抗冲击设计计算的规范GJB1060.1-91,该规范适用于水下非接触爆炸通过船体结构传递给基座、设备的冲击,规范规定设备和(或)基座动力学分析方法为动力设计分析方法(DDAM)。DDAM是基于结构振动模态叠加的设计分析方法,它将一台设备或系统简化为多个弹簧质量系统,然后计算出模态振型和模态质量,接着根据设计冲击谱或试验获得的冲击谱得出各阶模态的模态响应,最后通过对各阶模态解的合成得到设备的响应。DDAM方法是世界上各主要海军国家广泛使用的动力设计分析方法。

在用DDAM方法对舰艇设备进行动力学分析时,具有占用计算资源少,能够分析高阶破坏模式等优点,但它同时也显示出一定的局限性:该方法是基于线性模态理论的,而舰艇设备中存在大量的接合面,当设备受到冲击载荷时,构件间的接触边界就产生非线性行为,例如摩擦等。因此,直接应用该方法对这些舰艇设备进行动力学分析是不合适的,必须采用一定的处理方法对设备接合面间的力学特性进行线性化处理。本文选取一舰艇设备进行有限元模拟,利用刚度等效与动力等效的方法对设备典型接合面间的刚度进行线性化处理,然后以试验获得的设备基础冲击环境数据作为输入载荷,采用DDAM方法对设备进行动响应计算,并与试验结果进行对比,验证刚度线性化处理方法。

2 计算方法

2.1 一维DDAM方法

(1)系统运动微分方程

线性无阻尼系统受到基础冲击加速度u¨时的运动微分方程可表示为:

对方程进行模态分析有:

则运动微分方程可变为:

即

(2)第a阶模态的模态参与因子

第a阶模态的模态参与因子定义为:

则方程的模态位移解可表示为:

因此系统中各质量点的位移为:

定义DDAM速度谱为:

则质量点的最大模态位移为:

因此系统第a阶模态的最大位移和力分别为:

(3)作用在质量点上的动态力

由运动方程可得作用在质量点上的动态力为:

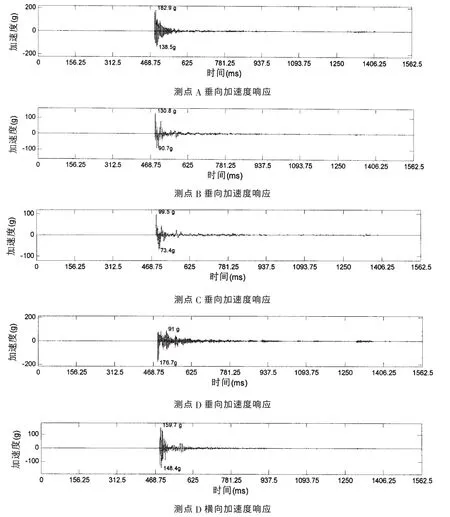

把(16)式代入(12)式,得到作用在系统所有质量点上的动态力为:

则第a阶模态作用在质量点i上的动态力为:

(4)质量点对基础的反力和模态质量

舰艇在冲击的情况下,基座或者艇体的阻抗对比结构的阻抗来说不是很大,因此结构的惯性力和基座的冲击输入运动之间的相互作用会在很大程度上改变谱的结果。这种谱的改变现象通常称之为谱跌现象。谱跌现象的产生是动态作用力对基座作用的结果。对谱跌现象影响作用的研究就发展了模态质量的概念,模态质量的单位与质量的单位相同。

第a阶模态作用在基础上的反力为:

因此,第a阶模态的模态质量可定义为:

(5) 模态合成

根据给定的设计冲击谱或由试验得到的基础处冲击谱、计算的参与因子、模态质量、模态振型和节点质量就可以得出设备上每阶模态的等效静载荷列向量,采用静力分析方法计算应力和变形,通过对各阶模态解的合成可以得出设备上的应力分布和变形。模态合成的方法有多种,常用的有三种:绝对值求和(ABS)、平方和之平方根(SRSS)和美国海军研究实验室求和(NRL)。三种合成方法的计算公式为:

DDAM要求采用NRL方法进行合成。

2.2 接合面刚度线性化方法

接合面刚度线性化方法主要有刚度等效法与动力等效法两种。刚度等效法是指先考虑接合面间的非线性现象,对其进行受力分析,得到抗力—位移曲线,然后由此求出接合面间的等效刚度;动力等效法要求设备在接合面间的刚度处理前与处理后的运动效果等效。本文将通过上述两种方法对接合面间的刚度进行线性化处理。

3 设备动响应计算

3.1 设备几何模型

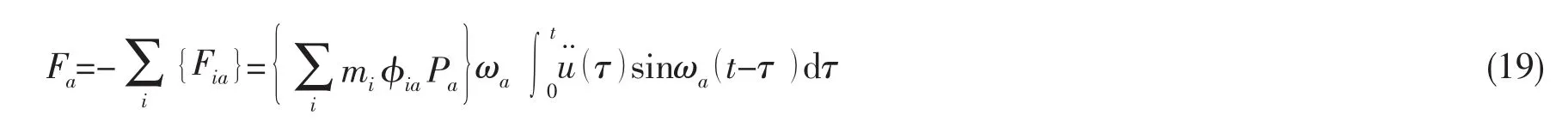

图1 设备示意图Fig.1 The equipment

本文的计算对象为一经过试验考核的实艇设备,设备的主体部分为上盖,下筒,重块。其中,上盖与下筒间用30个Φ48的螺栓连接,重块夹在上盖与下筒之间,如图1所示。试验时已经测得该设备A、B、C、D四点的加速度响应,其中A、B测点布置了垂向加速度传感器,C、D测点同时布置了垂向与横向加速度传感器。另外,试验还测得了设备基础处的冲击环境。

3.2 设备接合面力学特性线性化处理

由图1可知,该设备是由多个构件装配而成的,存在大量的接合面。在冲击载荷作用下,这些接合面间就存在摩擦、碰撞等非线性行为。本文利用刚度等效和动力等效的方法将设备接合面间的力学特性进行线性化处理。

3.2.1 连接螺栓等效处理

连接螺栓由螺杆与螺母组成,其螺纹配合处存在接触、摩擦等非线性行为。本设备的上盖与下筒采用螺栓连接,在DDAM计算中,需对其进行等效处理。

(1)DDAM垂向计算

在DDAM垂向计算中,每个连接螺栓都采用两个弹簧元COMBIN14来代替,弹簧元方向分别为垂向与径向。

由于在DDAM垂向计算中,主要选取垂向平动的振型,所以在确定弹簧元垂向刚度时,并未考虑螺栓组的影响,而是取单个螺栓进行建模计算以确定其垂向刚度,计算过程如下:

a.应用轴对称问题有限元法对单个螺栓进行有限元建模,建模时考虑螺纹的配合公差为6H6g,其有限元模型如图2所示,在螺杆与螺母间定义接触单元;

b.约束螺母顶部所有自由度并在螺杆上部耳朵处施加一均布载荷F,如图2所示;

c.进行静力分析,求出螺杆的伸长量ΔY;

d.重复b,c过程,得到不同的力跟位移间的关系曲线,由此计算螺栓的垂向等效刚度K。

螺栓的切向刚度采用公式K=GA/kl计算,其中G为材料的剪切模量,A为螺杆截面积,k为与截面有关的不均匀系数,圆截面取10/9,l为螺杆长度。

表1列出了DDAM垂向计算时弹簧元的刚度值。

(2)DDAM横向计算

在DDAM横向计算中,每个连接螺栓也采用两个弹簧元COMBIN14来代替,弹簧元方向分别为垂向与横向。

图2 DDAM垂向计算时螺栓垂向刚度计算有限元模型Fig.2 FE model of the bolt when calculating its vertical stiffness using DDAM in vertical direction

表1 DDAM垂向计算时弹簧元刚度值列表Tab.1 The stiffness of the spring element when calculating by using DDAM in vertical direction

图3 DDAM横向计算时螺栓垂向刚度计算简图Fig.3 The calculate sketch when calculating the vertical stiffness of the bolt using DDAM in landscape orientation

虽然在DDAM横向计算中,主要选取在横向平动的振型,但是考虑到上盖会受到倾覆力矩的影响产生绕Y轴的局部转动,所以在确定弹簧元垂向刚度时,必须考虑螺栓组的影响,现利用动力等效的方法确定其垂向刚度,计算过程如下:

a.如图3所示,假设上盖绕轴1旋转角度θ,计算所有连接螺栓绕轴1的力矩和:

表2 DDAM横向计算时弹簧元刚度值列表Tab.2 The stiffness of the spring element when calculating by using DDAM in landscape ordirection

b.如图3所示,假设上盖绕轴2旋转角度θ,计算所有连接螺栓绕轴2的力矩和:

c.令

可以得到螺栓的垂向刚度。

螺栓的切向刚度计算方法与DDAM垂向计算时所用方法一样。表2列出了DDAM横向计算时弹簧元的刚度值。

3.2.2 重块支撑关系模拟

设备的中间重块是夹在上盖与下筒之间的,在试验中三者存在摩擦与碰撞,属强非线性行为。在DDAM计算中,并不能模拟出这些非线性行为,这里采用了3个COMBIN14弹簧元来模拟这种支撑关系,弹簧元每个节点有X,Y,Z三个平动自由度。这些弹簧元的一端为共用一个节点,该节点与代表重块的质量元刚性连接,XY平面内2个弹簧元的另一端节点的自由度跟Z向弹簧元的另一端节点自由度耦合在一起,如图4所示。

为确定弹簧元的刚度值,对模型进行整体建模,建模时考虑了螺栓以及重块的几何尺寸,其有限元模型如图5所示。建模时,在螺栓跟与其接触部件的界面定义接触关系,同时,在重块吊臂与上盖和下筒接触的界面定义接触关系,然后在螺栓中施加预紧单元并预紧,接着在重块重心处分别施加水平力与竖直力,进行静力分析以求解力跟位移之间的关系曲线并由此计算重块与周边部件的等效连接刚度,表3列出了由图5模型计算的3个弹簧元刚度值。确定出重块与周边部件的连接刚度后,就可运用DDAM进行计算。

图4 重块支撑关系有限元模拟Fig.4 FE simulating of the relationship between the mass and the peripheral

图5 重块接触刚度计算有限元模型Fig.5 FE model of the equipment when calculating the contact stiffness of the mass

表3 COMBIN14弹簧元刚度值列表Tab.3 Spring stiffness of the element COMBIN14

表4 各测点计算加速度响应Tab.4 Acceleration response of the test points from calculation

3.3 DDAM计算结果

在用DDAM进行计算分析时,固定基座底部所有节点自由度,以试验获得的设备基础处冲击环境作

为输入载荷,对设备分别进行垂向与横向动响应计算,计算结果如表4与图6所示。

图6 设备各部位计算加速度响应云图Fig.6 Acceleration response nephogram of the equipment

4 设备动响应试验结果

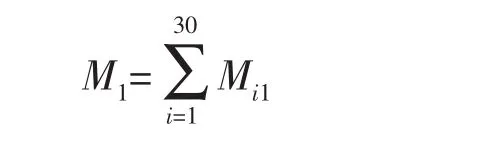

试验测得的各测点冲击加速度响应峰值如表5所示,各测点的加速度响应时程曲线如图7所示。

表5 各测点试验加速度响应Tab.5 Acceleration response of the test points from experiment

图7 各测点的试验加速度响应时程曲线Fig.7 Acceleration response time history of the test points from experiment

5 计算结果与试验结果对比

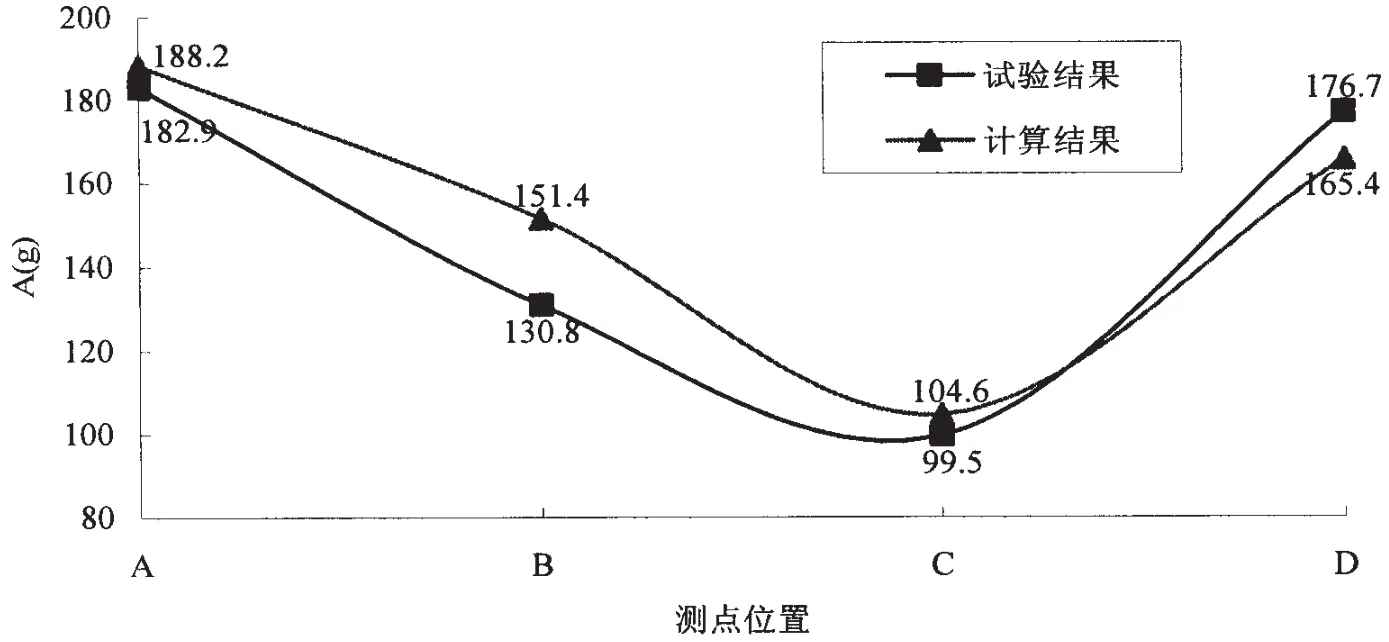

各测点响应的计算结果与试验结果的对比如表6与图8所示,从中可以看出计算结果与试验结果吻合得较好,最大相对误差在20%以内。

表6 计算结果与试验结果的对比Tab.6 Comparision between calculation and experiment

图8 设备垂向加速度响应峰值—测点位置关系曲线Fig.8 Acceleration response of the equipment in vertical direction-test point position relation curve

6 结 论

本文针对舰艇设备典型的螺栓连接和装配连接接合面,通过刚度等效与动力等效的方法将接合面间的连接刚度进行了线性化处理,然后利用传统的DDAM方法计算了设备的冲击动响应,计算结果表明:本文给出的接合面刚度线性化处理方法满足工程需要。

[1]王建江,胡仁喜,刘英林等.ANSYS 11.0结构与热力学有限元分析实例指导教程[M].北京:机械工业出版社,2008.

[2]GJB1060.91.舰船环境条件要求—机械环境[S].北京:国防科学技术工业委员会,1991.

[3]赵应龙,何 琳,吕志强.应用DDAM进行船舶浮筏隔振装置抗冲击计算[J].工程力学,2007,24(4):159-167.

[4]刘建湖.舰船非接触水下爆炸动力学理论与应用[D].无锡:中国船舶科学研究中心,2002.

[5]Scavuzzo R J,Pusey H C著.舰船冲击分析与设计[M].周 康,赵本立,李玉节等,译.哈尔滨:哈尔滨工程大学出版社,2006.