矿料级配对表面层沥青混合料体积性质影响的试验研究*

陈 群 李宇峙

(中南大学交通运输学院1) 长沙 410075) (长沙理工大学道路工程交通部重点实验室2) 长沙 410076)

对于高等级道路沥青路面表面层沥青混合料级配,我国较多采用抗滑表层AK-13,AK-16或密实的AC-13Ⅰ,AC-16Ⅰ及多碎石沥青混凝土(SAC)[1-2].对于表面层沥青混合料的研究,德国开发了SMA[3];1987年,美国设立战略公路研究项目(SH RP),提出了以体积配合比法进行混合料组成设计的方法,并规定了级配的禁区与控制点[4-6].表面层沥青混合料应具有良好的高温稳定性、耐久性、排水及防滑能力,针对这些使用性能上的要求制定各种不同的级配范围.但是,现有研究多是针对某个具体工程进行经验总结或试验研究.本文拟在现有研究的基础上,通过较系统的试验来分析与探讨矿料级配对表面层沥青混合料体积性质影响的一般规律,从而得到针对不同使用性能要求的沥青混合料级配调整的方法.

以13型级配作为研究对象,试验采用安山岩矿料、石灰岩质矿粉、重交科氏90#沥青,测得密度1.035 g/cm3.试验操作规程及计算方法严格按照《公路工程沥青及沥青混合料试验规程(JT J013-95)》.下面对关键粒径段含量的影响进行分析.

1 4.75,1.18 mm筛孔通过率的影响试验分析[7]

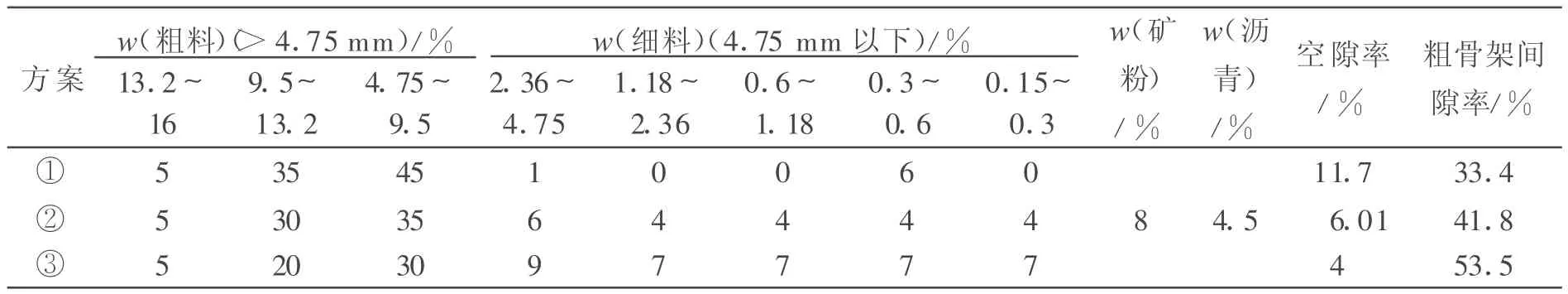

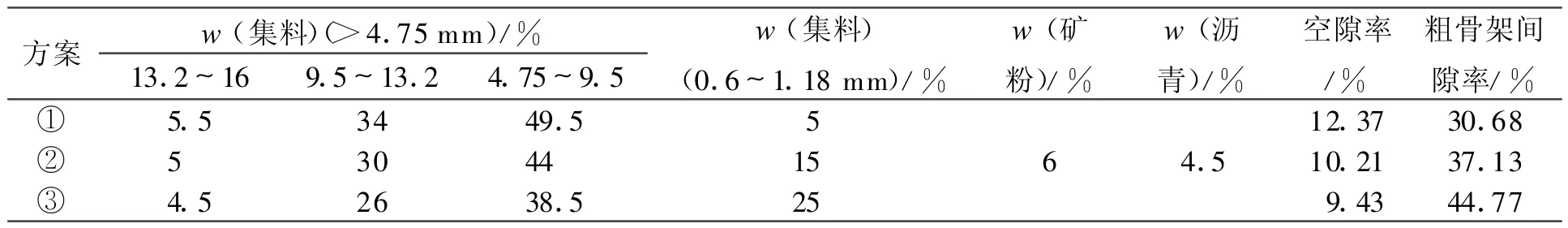

1)4.75 mm筛孔通过率对空隙率与粗骨架间隙率影响,见表1.

由表1可知:(1)随着4.75 mm以下集料含量的逐渐增加,空隙率开始下降很快,这是因为开始混合料骨架中填充空隙的细料太少,随着细料的增加,细料填充了骨架间的空隙,使得混合料空隙下降很快;(2)增加的4.75 mm以下细料达到一定数量后继续增加,粗骨架将被细料所撑开,粗骨架间隙率直线上升,之后空隙率主要由细料间的空隙决定,空隙率下降幅度也将逐渐趋于平缓; (3)由表1可知随着4.75 mm以下细料含量的不断增加粗骨架间隙率直线上升,一方面论证了中间段粒径矿料(1.18~4.75 mm)对粗骨架的明显干涉作用,另一方面说明较细矿料超过一定程度后将撑开粗骨架.由以上分析可得到如下形式的变化曲线,见图1、图2.

表1 试验方案及结果

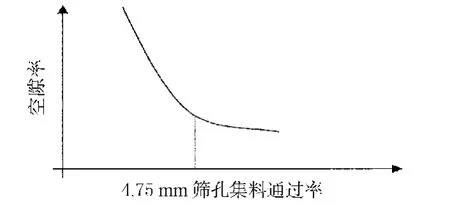

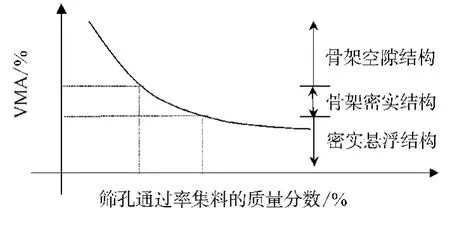

如图1,4.75 mm筛孔通过率极小时,起填充作用的细料数量极少,骨架间没有足够的细料填充以致空隙率过大;随着4.75 mm通过率的增加,细料数量逐渐增加,填充骨架间空隙,使得矿料间空隙率直线减小;一直到4.75 mm筛孔通过率达到某一个值(骨架被撑开的瞬间),矿料间空隙率不再剧减,而是呈缓慢减小或以致不再减小的趋势(此时的矿料间空隙率由细料决定).

图1 4.75 mm筛孔通过率对空隙率影响

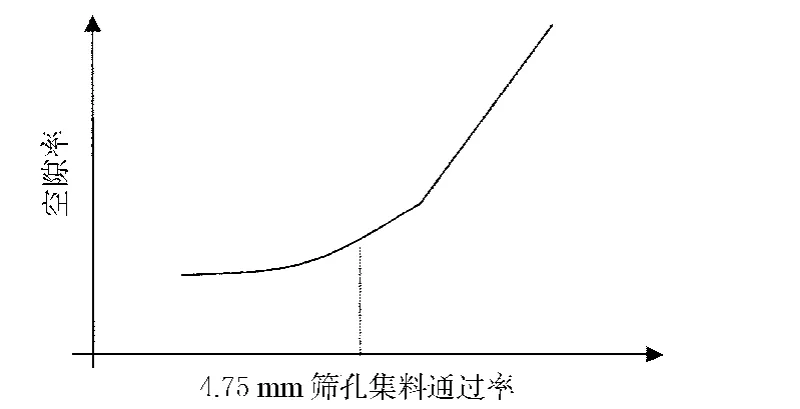

图2 4.75 mm筛孔通过率对粗集料间隙率影响

如图2,4.75 mm筛孔的通过率对粗集料间隙率起决定性的作用.当4.75 mm筛孔通过率较小时,骨架间空隙率大致和粗集料干压状态下的空隙率相同,骨架结构的完整性没有遭到破坏;随着4.75 mm筛孔的通过率继续增加,到一定量时,骨架开始被撑开,骨架结构的完整性遭到破坏,且随着4.75 mm筛孔通过率的继续增加,粗集料间隙率呈直线增加.

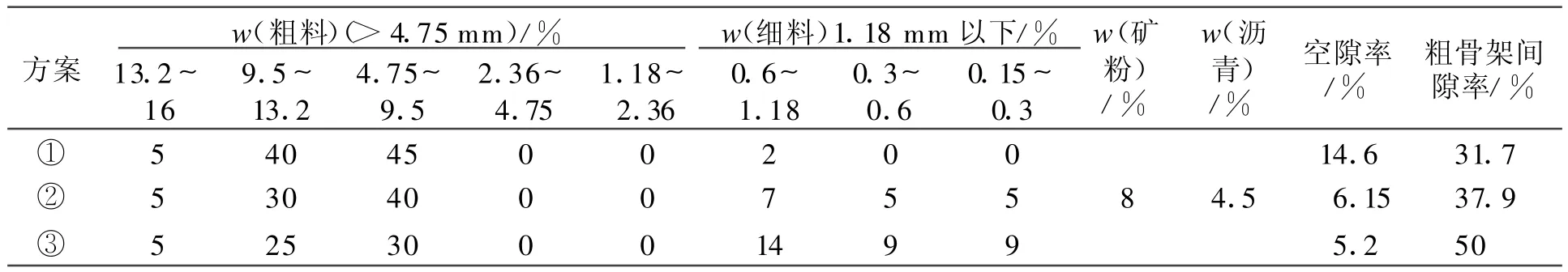

2)1.18 mm筛孔通过率对空隙率与粗骨架间隙率影响,见表2.

表2 试验方案及结果

表2试验方案的典型特点是间断了对粗骨架干涉作用强的1.18~4.75 mm中间段粒径矿料.由表2试验结果可知:(1)1.18 mm筛孔通过率很小的时候,粗骨架间缺少足够的细料进行填充,因此混合料中空隙率很大,随着1.18 mm筛孔通过率的逐渐增加,空隙率呈直线减小的趋势;(2)当1.18 mm筛孔通过率达到25%以后,继续增加空隙率减小幅度明显降低,此时骨架间空隙已被填充,继续增加细料含量只会使粗骨架被撑开且间隙率变得越来越大,而空隙率此时则主要由细料间的间隙决定.由以上可分析得到如下形式的变化曲线,见图3.

图3 1.18 mm筛孔通过率对矿料间隙率的影响

当1.18 mm以下细料含量很小时,矿料间空隙率会很大,若4.75 mm以上粗集料具有一定数量,那么此时沥青混合料结构就呈现为骨架空隙结构;随着1.18 mm以下细料数量的逐渐增加,骨架间空隙逐渐被填充,当4.75 mm粗集料具有一定数量且其形成的骨架没有被撑开,此时形成的结构就是骨架密实结构;当1.18 mm及以下各筛孔通过率继续增加,骨架逐渐被细料所撑开,矿料间的空隙率由1.18 mm以下细料决定,此时的沥青混合料常处于密实悬浮结构.

2 细料划分标准试验分析

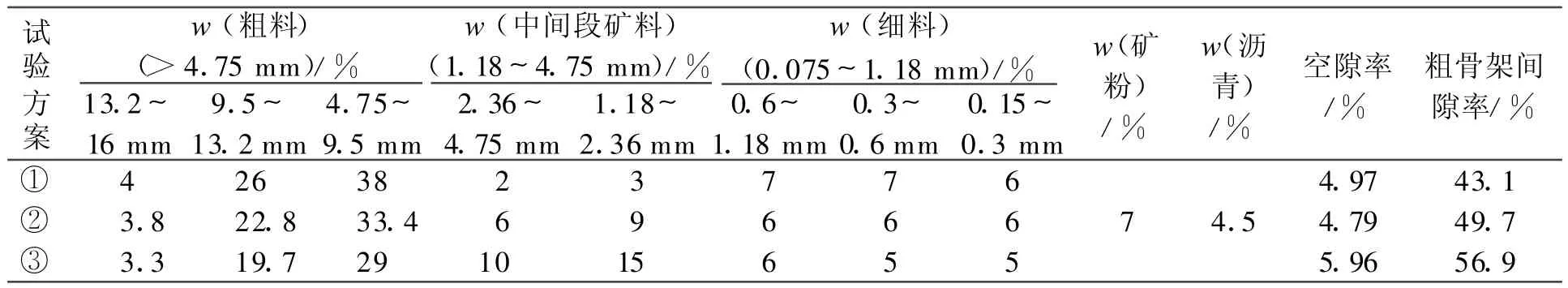

1)沥青用量、矿粉用量固定不变,4.75 mm以上粗集料各粒径段含量比例不变,研究2.36~4.75 mm粒径矿料含量对空隙率和粗骨架间隙率的影响.试验方案及结果见表3.

从表3可看出:(1)随着2.36~4.75 mm粒径段矿料含量的逐渐增加,粗骨架间隙率增加较快,这是因为2.36~4.75 mm集料逐渐将4.75 mm以上的粗集料形成的骨架撑开的缘故;(2)随着2.36~4.75 mm含量的逐渐增加,空隙率增加不明显,说明2.36~4.75 mm集料不仅对4.75 mm以上粗集料骨架起撑开作用,而且填充粗骨架间隙,因此空隙率变化不大(由试验结果可知是空隙率略有增加).

表3 试验方案及结果

2)沥青用量、矿粉用量固定不变,4.75 mm以上粗集料各粒径段含量比例不变,研究1.18~2.36mm粒径矿料含量对空隙率和粗骨架间隙率的影响.试验方案及结果见表4.

从表4可看出:(1)随着1.18~2.36 mm粒径段矿料含量的逐渐增加,粗骨架间隙率增加较快,这是因为1.18~2.36 mm集料逐渐将4.75 mm以上的粗集料形成的骨架逐渐撑开的缘故; (2)随着1.18~2.36 mm含量的逐渐增加,空隙率逐渐减小,说明1.18~2.36 mm集料不仅对4.75 mm以上粗集料骨架起撑开作用,而且填充粗骨架间隙使得空隙率减小;(3)对比表3和表4,2.36~4.75 mm集料与1.18~2.36 mm集料对粗骨架均有干涉作用,且干涉程度相差不大, 5%含量时31.78%与31.66%,15%含量时39.52%与39.27%,25%含量时47.32%与46.9%;(4)对比表3和表4中空隙率变化趋势可知,2.36~4.75 mm集料的干涉作用大于填充作用,1.18~2.36 mm集料的填充作用大于干涉作用.

3)沥青用量、矿粉用量固定不变,4.75 mm以上粗集料各粒径段含量比例不变,研究0.6~1.18 mm粒径矿料含量对空隙率和粗骨架间隙率的影响.试验方案及结果见表5.

表4 试验方案及结果

表5 试验方案及结果

从表5可看出:(1)随着0.6~1.18 mm含量的逐渐增加,粗骨架间隙率增加较快,这是因为0.6~1.18 mm集料逐渐将4.75 mm以上的粗集料形成的骨架逐渐撑开的缘故;(2)随着0.6~1.18 mm含量的逐渐增加,空隙率减小很快,说明0.6~1.18 mm集料不仅对4.75 mm以上粗集料骨架起撑开作用,而且填充粗骨架间隙使得空隙率减小;(3)对比表4、表5,1.18~2.36mm集料与0.6~1.18 mm集料对粗骨架均有干涉作用,且干涉程度相差较大,1.18~2.36 mm集料干涉作用大于0.6~1.18 mm集料对粗骨架的干涉作用,5%含量时分别为31.66%与30.68%,15%含量时分别为39.27%与37.13%,25%含量时分别为46.9%与44.77%;(4)由表5中空隙率的迅速下降变化趋势可知,0.6~1.18 mm集料撑开粗骨架的同时主要填充粗骨架空隙,此试验中空隙率主要由0.6~1.18 mm集料间的间隙决定;对比表6,1.18~2.36 mm集料撑开粗骨架的同时填充粗骨架空隙,空隙率主要由1.18~2.36 mm集料间的间隙决定;(5)对比表5和表4中空隙率变化趋势可知,0.6~1.18 mm集料的填充作用大于1.18~2.36 mm集料的填充作用; (6)在矿粉含量为6%时,即使是粒径较小的0.6~1.18 mm的集料含量超过5%都可能对粗骨架产生影响.但若1.18 mm以下各粒径段矿料含量合理搭配形成合理级配的话,可能在嵌挤的粗骨架间隙中将能容纳更多的1.18 mm以下的集料数量,而且粗骨架间隙率和空隙率都将减小.

由对表3、表4、表5的分析可知:(1)随着粒径由2.36~4.75 mm变化到1.18~2.36 mm再变化到0.6~1.18 mm,对粗骨架干涉作用逐渐减小,特别是从1.18~2.36 mm再变化到0.6~1.18 mm,干涉作用减小更加显著;(2)随着粒径由2.36~4.75 mm变化到1.18~2.36 mm再变化到0.6~1.18 mm,对粗骨架间隙的填充作用逐渐增强,特别是从1.18~2.36 mm再变化到0.6~1.18 mm,填充作用增加更加显著;(3)由于本次试验表5试验方案1.18 mm以下矿料没有形成合理搭配(只有0.6~1.18 mm的集料,缺少0.075~0.6 mm中间集料),因此0.6~1.18 mm的集料超过5%都对粗骨架产生了显著影响,但这也能从一定程度上说明0.6~1.18 mm的集料对粗骨架也有一定干涉作用;(4)沥青混合料的结构由三部分组成.4.75 mm以上集料形成骨架,4.75~1.18 mm集料起干涉骨架与填充骨架空隙的双重作用,1.18 mm以下集料主要起填充骨架空隙作用(填充作用大,含量增加空隙率减小速度快).因为1.18~4.75 mm的矿料起干涉骨架的作用,因此,为了得到稳定的、较强承载能力的骨架结构,须对1.18~4.75 mm的矿料含量有所限制.

因此,针对上面的分析可知细集料应是粒径小于1.18 mm的集料(填充作用大,含量增加空隙率减小速度快),但是1.18~0.6 mm含量的增加也能对骨架产生影响,因此应限制 1.18~ 0.6 mm含量并使得1.18 mm以下的集料含量形成合理搭配与嵌挤以保证骨架不被破坏.

3 粗、细料含量比例不变,矿粉、沥青用量不变,研究中间段矿料含量对体积参数的影响

由表6可知,随着1.18~4.75 mm集料含量由5%增加到15%到25%,粗骨架间隙率由43.1%增加到49.7%到56.9%;而空隙率先从4.97%减少到4.79%,然后再增加到5.96%.说明当1.18~4.75 mm集料含量较少时,填充作用大于干涉作用,随着1.18~4.75 mm集料含量的增加,干涉作用明显,空隙率增加.

4 矿粉用量对体积参数影响试验分析

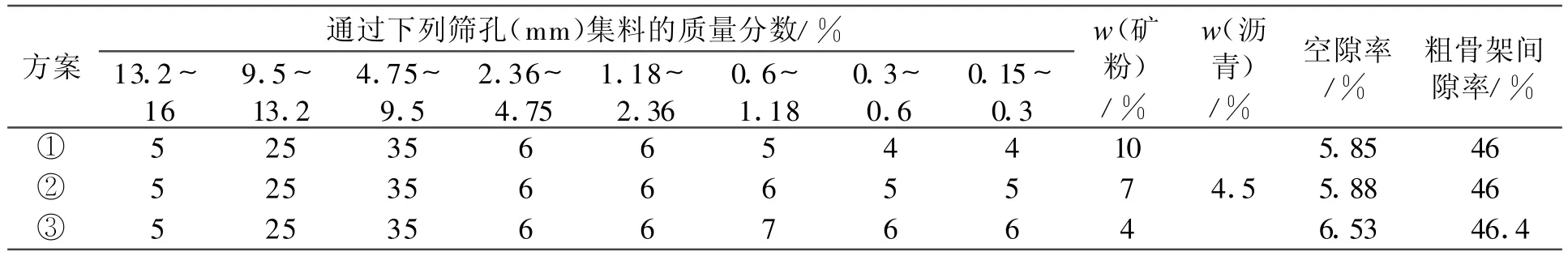

1)沥青用量不变,矿料用量基本不变,矿粉用量对空隙率及粗骨架间隙率的影响,见表7.

表6 试验方案及结果

表7 试验方案及结果

由表7试验结果可知:(1)随着矿粉用量由4%增加到7%,空隙率由6.53%减少到5.88%;矿粉用量由7%增加到10%,空隙率变化不明显.说明一定量的矿粉对于保证混合料的密实性是必要的,但矿粉达到一定的量,而沥青用量没有相应的增加,继续增加矿粉不能使空隙率减小;(2)当粗料含量和沥青用量不变,只变化矿粉的用量,粗骨架间隙率变化不大;(3)由表7结果及分析可知,沥青混合料中0.075 mm以下矿料有两种相反作用:0.075 mm以下矿料颗粒最细,能使混合料更加密实;在沥青用量一定的时候,随着0.075 mm以下矿粉含量的增加,沥青胶浆劲度增加,并不利于混合料的击实.

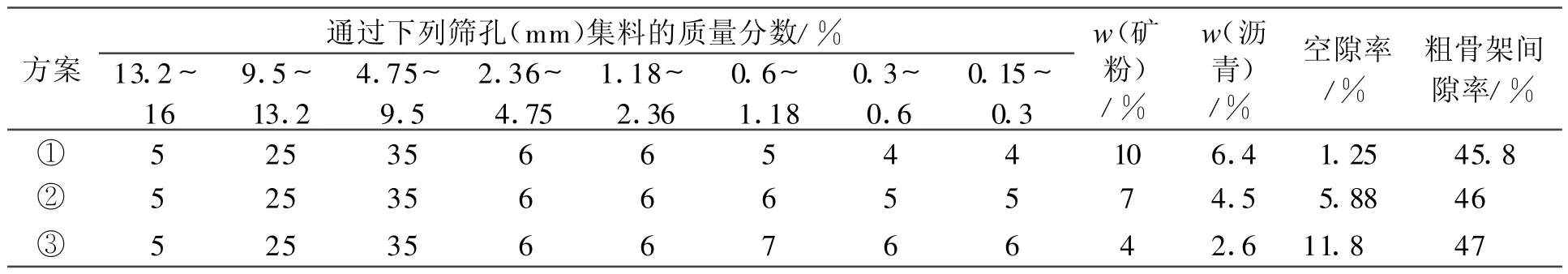

2)粉胶比不变,矿料用量基本不变,矿粉用量3个水平,沥青用量相应也3个水平,对空隙率及粗骨架间隙率的影响.见表8.

表8 试验方案及结果

由表8试验结果可知:粉胶比质量比维持在7∶4.5的比值不变,随着矿粉用量由4%上升到7%(沥青用量由2.6%上升到4.5%),空隙率由11.8%下降到5.88%,粗骨架间隙率由47%下降到46%说明沥青增加有利压实;矿粉用量由7%上升到10%(沥青用量由4.5%上升到6.4%),空隙率由5.88%下降到1.25%,粗骨架间隙率继续有所减少但幅度不大.

5 结束语

通过系统的试验分析探讨了矿料级配对13型表面层沥青混合料体积性质的影响规律.在试验的基础上,分析了关键筛孔4.75,1.18 mm筛孔通过率对空隙率、粗骨架间隙率的影响规律、细料划分标准、中间段矿料含量对体积参数影响及矿粉用量对体积参数的影响.试验分析所得结论为表面层沥青混合料设计时针对不同使用性能要求时矿料级配调整提供了一些参考依据.

[1]高 英,曹荣吉.沥青混合料级配类型选择分析[J].公路,2002(1):84-87.

[2]沙庆林.新型多碎石沥青混凝土[C]//中国公路学会论文集.北京:人民交通出版社,1997.

[3]Brown E R.Performance evaluation of SMA pavements in the united states[R].No.DTFH61-94-C-00140,Aug,1997.

[4]C-SHRP.Superpave 2000-Improved Standards for a New Millenium[S].C-SHRP Technical Brief#17, 1999.

[5]Westrack Forensic Team Consensus Report.Superpave mixture design guide[R].FHWA-RD-01-052, 2001.

[6]Superpave 1999-2000 National Implementation[R]. Report to the AASHTO Task Force on SHRP Implementation,May 2000.

[7]郝培文,徐金枝,周怀治.应用贝雷法进行级配组成设计的关键技术[J].长安大学学报:自然科学版, 2004,24(6):1-6.