双曲柄四环板式针摆行星减速器减振降噪研究

杨冰,刘岩

(1.大连交通大学 机械工程学院,辽宁 大连116028;2.重庆大学 机械传动国家重点实验室,重庆400044;3.大连交通大学 交通运输工程学院,辽宁 大连116028)

0 引言

双曲柄四环板式针摆行星减速器是一种新型环式摆线针轮行星传动装置,它结合了环式减速器和针摆行星减速器的优点。与现有的各种主要齿轮传动形式相比,具有结构简单、体积小、质量轻、传动比大、传动效率高及承载能力强等优点[1]。但该减速器在运转时会产生比较大的振动和噪声,在一定程度上影响了其推广和应用进程。目前国内外学者分别对环式减速器以及行星轮系减速器的振动与噪声问题进行了一定的研究,取得了一定的研究成果[2-5],但是对环板式针摆行星减速器声振方面的研究很少,因此,开展环板式针摆行星减速器减振降噪研究具有重要的理论价值和实际应用意义。本文对三齿轮联动双曲柄四环板式针摆行星减速器进行了振动和噪声测试,分析和研究了减速器内部振动和噪声特性,得到了减速器主要部件振动和噪声分布规律,识别出减速器主要噪声源,提出了减振降噪改进措施,并对改进后的减速器进行了测试,结果表明,取得了良好效果。

1 双曲柄四环板式针摆行星减速器结构及传动原理

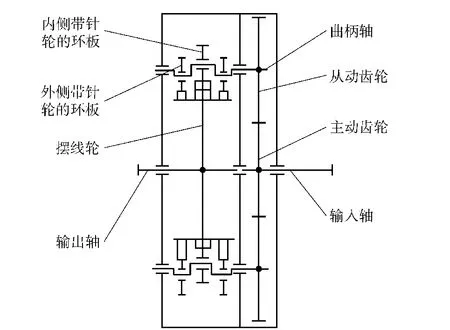

双曲柄四环板式针摆行星减速器传动简图如图1所示。当输入轴转动时,带动主动齿轮转动,主动齿轮带动两个从动齿轮转动,两个从动齿轮分别驱动曲柄轴转动,两个曲柄轴带动装有针轮的环板做各点轨迹为圆的平动,针轮带动摆线轮转动,摆线轮上装有输出轴,因而输出轴转动[6]。该减速器的内部振动频率计算主要包括三齿轮啮合振动频率计算以及摆线轮与针轮啮合振动频率计算。

当啮合齿轮副中有一个齿轮轴线与轴不重合时或齿轮上的某些齿出现故障时,振动信号被调制,往往会产生以啮合频率为载波频率,轴的旋转频率为调制频率的调幅现象。调制的结果就是在频谱图上特征频率旁边出现一些边频带。

双曲柄四环板式针摆行星减速器的三齿轮联动中的主从齿轮齿数均为78,针轮齿数为35,摆线轮齿数为34,因此可以计算出在不同工况下的渐开线直齿圆柱齿轮啮合频率以及摆线轮与环板上针轮啮合频率。例如当转速为250 r/min 时,轴的旋转频率为4.17 Hz,渐开线直齿圆柱齿轮啮合频率为325 Hz,摆线轮与针轮的啮合频率为145.83 Hz。

图1 双曲柄四环板式针摆行星减速器传动简图Fig.1 Transmission sketch of double crank four crank ring-plate-type cycloid speed reducer

2 振动与噪声试验及结果分析

2.1 测试内容

图2 振动测点布置图Fig.2 Layout of vibration test points

通过研究表明,只有暴露在外面的部件才会对整个机构的噪声有影响,变速器为封闭式的箱体结构,其噪声中90%~95%均来自于箱体振动而辐射到箱体外面[7-8]。因此,对减速器振动噪声测试,只需在减速器表面和周围进行测量即可,根据上述振动分析结果,在箱体上对应的3 个齿轮附近布置了振动加速度计,还在环板上方布置了振动加速度计,如图2所示。另外,在减速器方正上方1 m 处和正前方1 m 处分别布置了1 个传声器用于测量噪声,如图3所示。测点位置说明如表1所示。测试仪器采用Artemis 集成化多通道声与振动分析系统,KISTLER 振动加速度计,G.R.A.S.传声器等。这样,5 个振动加速度计和2 个噪声传声器所测量的数据可以同时由数据采集器采集并分析,做到同步测试与分析。为了全面了解该减速器的噪声与振动的分布规律,分别在输入轴5 种不同的转速(250 r/min,500 r/min,750 r/min,1 000 r/min 和1 500 r/min)下对减速器进行测试,每种速度下又分别对空载,加载25%,加载50%,加载75%以及加载100%的情况下进行了测试。

表1 测点位置说明Tab.1 Test points location explanation

图3 噪声测点布置图Fig.3 Layout of noise test points

2.2 测试结果与分析

2.2.1 相同转速和不同载荷下的振动分析

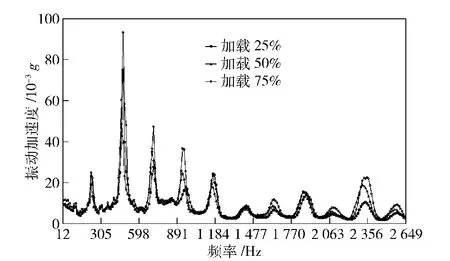

振动加速度计采集的数据采用快速傅里叶变换频谱分析处理。图4为测点1 在转速为500 r/min时不同载荷下的振动加速度频谱分析图,图5为测点1 在转速为1 000 r/min 时不同载荷下的振动加速度频谱分析图。图6为各测点在转速为750 r/min时50%载荷下的振动加速度频谱分析图。

从图4和图5可以看出,在相同转速时,不同载荷下的振动加速度曲线趋势基本一致,振动加速度的峰值对应频率基本相同,但峰值的大小不同。载荷增加,振动加速度增加。转速增加,振动加速度增加。随着转速的提高,振动加速度的峰值对应频率有所变化,但变化不是很明显。

从图6可以看出,在相同转速和相同载荷下,不同测点振动加速度曲线趋势基本一致,产生振动加速度的峰值对应频率基本相同,但峰值的大小有所变化。每个峰值频率下取得振动加速度最大峰值的测点不固定。例如,在350 Hz 附近,测点1 的振动加速度最大,峰值为100 ×10-3g.而在1 757 Hz 附近,测点5 的振动加速度最大,峰值为113 ×10-3g.

2.2.2 相同载荷和不同转速下的振动分析

图4 测点1 在转速500 r/min 和不同载荷下的频谱图Fig.4 Spectrum diagram of test point 1 under different loads at the speed of 500 r/min

图5 测点1 在转速1 000 r/min 和不同载荷下的频谱图Fig.5 Spectrum diagram of test point 1 under different loads at the speed of 1 000 r/min

图6 转速750 r/min 时各测点在50%载荷下的频谱图Fig.6 Spectrum diagram of test points under 50% loads at the speed of 750 r/min

图7为测点3 在100%载荷下不同转速时的振动加速度频谱分析图。从图中可以看出,在相同载荷且转速变化时,振动加速度曲线有着较明显的变化。转速增加,振动加速度增加。当双曲柄四环式板针摆行星减速器的转速为250 r/min 时,振动加速度均值为6.23 ×10-3g,峰值为20.17 ×10-3g,当转速为1 000 r/min 时,振动加速度均值为21.79 ×10-3g,峰值为119.5 ×10-3g.

图7 测点3 在100%载荷时不同转速下的频谱图Fig.7 Spectrum diagram of test point 3 at different speeds under 100% load

3 噪声源识别与分析

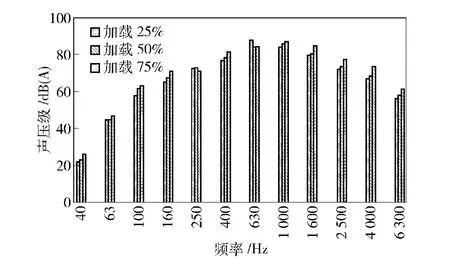

对于传声器测得的数据,采用1/3 倍频程处理。图8为测点6 在转速为1 500 r/min 时不同载荷下的声压级频谱分析图。图9为测点7 在转速为1 500 r/min 时不同载荷下的声压级频谱分析图。从图中可以看出,在相同转速时,不同载荷下的声压级曲线趋势基本一致,声压级峰值对应频率基本相同,仅是峰值的大小有所变化。载荷增加,声压级增加。

图8 测点6 在转速1 500 r/min 和不同载荷下的频谱图Fig.8 Spectrum diagram of test point 6 under different loads at the speed of 1 500 r/min

从图8、图9中可以看出,在相同转速时,不同载荷下的声压级曲线趋势基本一致,声压级峰值对应频率基本相同,仅是峰值的大小有所变化。载荷增加,声压级增加。相同转速时,测点6 和测点7 的声压级趋势大致相同。在1 500 r/min 转速时,75%载荷下,测点6 的声压级峰值为93.3 dB(A),测点7 的声压级峰值为91.8 dB(A)。

图9 测点7 在转速1 500 r/min 和不同载荷下的频谱图Fig.9 Spectrum diagram of test point 7 under different loads at the speed of 1 500 r/min

由所有工况下各测点的频谱分析可知,当转速为1 000 r/min 时,振动加速度峰值对应的主要频率为350 Hz、653 Hz 和1 054 Hz.653 Hz 为摆线轮和环板上针轮的啮合频率的边频带,1 054 Hz 为渐开线直齿圆柱齿轮的啮合频率的边频带。当转速为500 r/min时,振动加速度峰值对应的主要频率为468 Hz和703 Hz.468 Hz 为摆线轮和环板上针轮的啮合频率的边频带,703 Hz 为渐开线直齿圆柱齿轮的啮合频率的边频带。因此,减速器工作时的噪声,摆线轮和针轮啮合产生的振动噪声所占的比重比渐开线直齿圆柱齿轮的大。减速器内部主要噪声源为摆线轮和针轮啮合时产生的噪声。

4 减速器减振降噪研究

双曲柄四环板式针摆行星减速器内部各部件,如轴、轴承、环板、摆线轮等产生的噪声,在箱内传播遇到箱壁时,有一部分透过箱壁传播到减速器外。另外,减速器内部各部件产生的振动,激励箱体,使箱体产生振动,进而减速器向外辐射噪声。因此,要实现减速器减振降噪,必须改善减速器箱体结构。本文经过分析比较选用的方案是在减速器箱体上增加肋板和散热片。针对减速器内部的摆线轮和针轮啮合噪声源,选用的方案为将摆线轮和针轮传动比由原来的34 改为20,即将针轮齿数改为21,摆线轮齿数改为20.

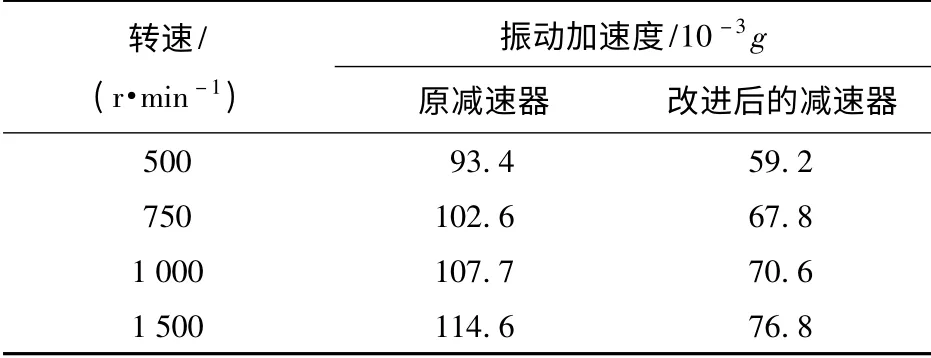

对改进后的减速器进行测试,测试布点和原减速器布点位置相同,这样能够保证减速器改进前后分析的可比性。表2列出了改进前后减速器测点6在不同转速时满载的声压级。从表中可以看出,噪声声压级有明显的降低。图10为测点7 在转速为1 500 r/min 时50%载荷下改进前后减速器的声压级频谱分析图。从图中可以看出,该测点的噪声声压级在各频带下均有不同幅度的降低。表3为改进前后减速器测点1 在不同转速时75%载荷情况下的振动加速度。从表中可以看出,振动加速度在各转速下均有明显的降低。

表2 改进前后减速器测点6 的声压级Tab.2 Sound pressure levels of test point 6 of the original and improved speed reducers

图10 改进前后测点7 的频谱分析图Fig.10 Spectrum diagram of test point 7 of the original and improved speed reducers

表3 改进前后减速器测点1 的振动加速度Tab.3 Vibration acceleration of test point 1 of the original and improved speed reducers

5 结论

1)在相同转速时,各不同载荷情况下振动加速度曲线趋势基本一致,振动加速度峰值对应频率基本相同,但峰值的大小不同。

2)在相同转速时,载荷增加,振动加速度增加。

3)相同载荷时,转速增加,振动加速度增加。

4)减速器内部主要噪声源为摆线轮和齿轮啮合产生的噪声。

5)通过对箱体的结构改进与针摆齿轮传动比的改变有效地降低了该减速器的振动与噪声。

References)

[1] LI Xin,HE Wei-dong,LI Li-xing,et al.A new cycloid drive with high-load capacity and high efficiency[J].ASME Jounal of Mechanical Design,2004,126(3):683-686.

[2] 朱才朝,秦大同,洪沙,等.三环减速器表面噪声的实验[J].重庆大学学报:自然科学版,2000,23(4):18-21.ZHU Cai-chao,QIN Da-tong,HONG Sha,et al.Study on surface noise distribution of three-ring reducer[J].Journal of Chongqing University:Natural Science Edition,2000,23(4):18-21.(in Chinese)

[3] 林腾蛟,廖勇军,李润方,等.双环减速器辐射噪声数值仿真及试验研究[J].振动与冲击,2010,29(3):43-47.LIN Teng-jiao,LIAO Yong-jun,LI Run-fang,et al.Numerical simulation and experimental study on radiation noise of double-ring gear reducer[J].Journal of Vibration and Shock,2010,29(3):43-47.(in Chinese)

[4] 陈传海.多级行星轮系减速器的降噪研究[J].噪声与振动控制,2010,30(1):146-148.CHEN Chuan-hai.Noise reduction of multi-step planetary gear system[J].Noise and Vibration Control,2010,30(1):146-148.(in Chinese)

[5] 谢永春,王立华,刘文,等.双环减速机振动噪声分析[J].重庆大学学报:自然科学版,2004,27(4):20-23.XIE Yong-chun,WANG Li-hua,LIU Wen,et al.Vibration &noise analysis on double-ring gear reducer[J].Journal of Chongqing University:Natural Science Edition,2004,27(4):20-23.(in Chinese)

[6] 何卫东,李欣,李力行.高承载能力高传动效率双曲柄环板式针摆行星传动的研究[J].中国机械工程,2005,16(8):565-569.HE Wei-dong,LI Xin,LI Li-xing.Study on new pin-cycloidal drive with high load-capacity and high transmission efficiency[J].China Mechanical Engineering,2005,16(8):565-569.(in Chinese)

[7] 李志远,郑传荣,刘正士.振速法在汽车变速器噪声在线检测中的应用[J].农业机械学报,2005,36(10):34-37.LI Zhi-yuan,ZHENG Chuan-rong,LIU Zheng-shi.Study on the application of vibration velocity method in the on-line noise measurement of automobile gearbox[J].Transactions of the Chinese Society for Agricultural Machinery,2005,36(10):34-37.(in Chinese)

[8] 王勇,赵永杰.柴油机表面噪声源识别与降噪技术研究[J].柴油机,2008,30(1):45-49.WANG Yong,ZHAO Yong-jie.A study on the identification of surface noise source and noise reduction technique of diesel engines[J].Diesel Engine,2008,30(1):45-49.(in Chinese)