一种新型水泥助磨剂的制备及性能测试

苏秀霞, 赵钤妃, 刘崇喜

(1.教育部轻化工助剂化学与技术重点实验室, 陕西科技大学化学与化工学院, 陕西 西安 710021,2.汉中市四星化工有限公司, 陕西 汉中 723000)

0 引 言

目前,我国水泥生产存在两大问题:一是产品质量普遍比国外低;二是能量利用率低、电耗高.水泥粉磨细度、颗粒形状和颗粒组成对于改善水泥性能以及充分发挥水泥活性有很大作用,但改善水泥性能、提高水泥细度又会使磨机产量下降,电耗增加.近年来随着世界能源危机的加深,国家对节能技术也更加重视.另外,水泥助磨剂市场庞大、品种繁多,加之我国水泥助磨剂发展走了很多弯路,存在很多问题,致使大多数水泥企业对其望而却步,形成抵触情绪,从而不利于水泥助磨剂的推广和使用.因此,提高水泥产品质量及粉磨效率,降低粉磨电耗,是我国水泥工作者极为关注的问题.传统水泥助磨剂对于提高粉磨效率[1]、降低粉磨电耗有较为显著的效果,但对于提高水泥强度等质量指标则无明显效果[2].因此,对水泥助磨剂的深入研究和应用势在必行.

本文进行了不同测定方法的对比试验,以此研究助磨剂效果的测定判断方法,提高实验室小磨实验结果与大磨工业生产的可模拟性.在现有工艺及设备基础上,加入微量水泥助磨剂既可以提高粉磨效率,又可提高水泥质量,从而获得较好的经济效益.

1 实验部分

1.1 实验仪器及试剂

Φ500 mm×500 mm实验室标准磨;KBS-2型自动比表面积测定仪;BT-9300Z型激光粒度分布仪,丹东百特科技有限公司.

水泥熟料,陕西省天柱水泥制造有限责任公司;石膏,陕西省天柱水泥制造有限责任公司;三乙醇胺,CP,天津市天力化学试剂有限公司;乙二醇,AR,天津市博迪化工有限公司;尿素,陕西华山化工集团有限公司;醋酸钠,AR,青岛新永安化学品有限公司;木质素磺酸钙,郑州市强源化工有限公司;丙三醇,AR,青岛万盛化工有限公司;消泡剂,西安万德化工有限公司.

1.2 新型助磨剂(M1)的制备

将40.5 mL水加入反应器,水温保持在30 ℃,加入50 g木质素磺酸钙和5 g消泡剂均化20 min,再加入100 g尿素和150 g醋酸钠均化15 min,继续加入120 g乙二醇和120 g丙三醇,升温至35 ℃均化30 min,加入180 g三乙醇胺升温至40 ℃均化(充分搅拌均化)30 min,然后放料包装,贮存停放24 h即得成品.

1.3 提高水泥产量实验

取3份相同质量的生产水泥的喂料,第一份中不加新型水泥助磨剂(M1),第二份、第三份分别加入喂料量的0.04%、0.05%的新型水泥助磨剂(M1),对产品质量进行比较.

1.4 对比实验

进行两组对比实验,其配料比均为水泥熟料∶石膏=95∶5,第一组为研究不同种类及掺量的助磨剂M1、M2、M3对硅酸盐水泥性能影响的表征方法,掺量分别为M1 0.04%、M2 0.05%、M3 0.5%.第二组是对M1进行最佳掺量研究(分别为0.02%、0.04%、0.06%),与M2(掺量为0.04%)进行助磨效果比较.

分别称取5 kg按上述比例配好的试样,然后加入相应量的助磨剂,用实验室小磨粉磨40 min,粉磨完毕,分别进行流动性、筛余、比表面积、抗压强度以及颗粒级配测定,然后进行水泥净浆强度(水灰比为0.3)和砂浆强度(水灰比为0.5)的测定.

2 结果与讨论

2.1 提高水泥产量

第二份喂料生产所得水泥比第一份质量增加了15%,第三份喂料生产所得水泥比第一份质量增加了30%,说明新型助磨剂M1掺量为0.04%~0.05%时可提高水泥产量15%~30%.

2.2 助磨效果表征

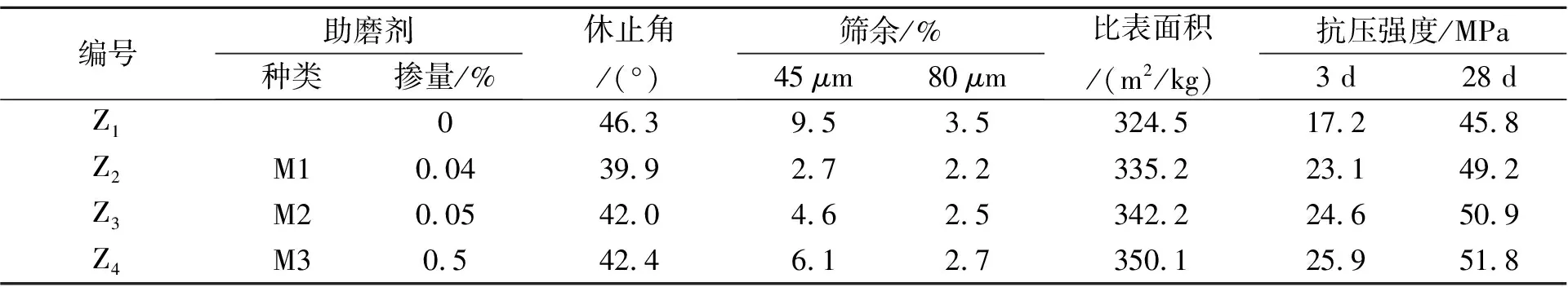

对第一组水泥的一些粉体特性进行测定,测定结果见表1.

表1 第一组水泥的粉体性能测定结果

2.2.1 休止角

从表1可以看出,与不加助磨剂的水泥相比,加入助磨剂后水泥休止角分别减小为M1:6.4°,M2:4.3°,M3:3.9°.由此可见,使用水泥助磨剂使水泥的流动性提高,新型助磨剂M1的效果最显著.这主要是由于助磨剂是一种表面活性剂,能够起到平滑剂的作用[3],可改变粉体颗粒之间的接触角和摩擦阻力.流动性增加有利于生产过程中的输送,避免造成水泥结块.

2.2.2 筛余

从表l可以看出,助磨剂的加入使45μm和80μm筛筛余均减少,且45μm筛筛余变化明显,80μm筛筛余变化区分度不大,因此,筛子尺寸越小,筛余降低幅度越大,效果越明显.

2.2.3 比表面积

从表l可以看出,与未掺加助磨剂的水泥相比,加入助磨剂后比表面积分别增加M1:10.7 m2/kg,M2:17.7 m2/kg,M3:25.6 m2/kg.由此可见,助磨剂的使用可增大水泥的比表面积.

2.2.4 抗压强度

加入助磨剂后水泥的强度均有不同程度的提高,3 d抗压强度分别提高M1:5.9 MPa,M2:7.4 MPa,M3:8.7 MPa;28 d抗压强度分别提高M1:3.4 MPa,M2:5.1 MPa,M3:4.1 MPa.参照水泥行业经验,水泥中多增加1%的混合材,水泥3 d抗压强度降低0.4 MPa左右,28 d抗压强度降低近0.6 MPa,照此折算,在提产基础上还能够节省15%左右的熟料.在整个实验中,磨机的系统状态保持良好,从实验数据来看,新型助磨剂M1在水泥粉磨过程中的助磨效果明显.

2.2.5 水泥颗粒粒度组成与分布

用同一批熟料在同一个Φ500 mm×500 mm的磨机上进行掺与不掺新型助磨剂M1的对比实验.实验在不改变比表面积而仅提高磨机产量的条件下进行[4],采用激光粒度测试仪测定粒度分布,结果见表2和表3.

实验结果表明:(1)在未改变水泥比表面积、只提高磨机产量的情况下,掺新型助磨剂M1显著提高了小于33.78μm颗粒的含量,从74.36%提高到了83.26%;(2)大于60μm的颗粒组成从6.28%降低到了1.23%;(3)10μm以下的颗粒组成变化不大;(4)小于3.27μm的颗粒组成从18.58%增加到了24.68%,说明掺入新型助磨剂M1后不但能提高磨机的产量,还可改善和优化水泥颗粒粒径的分布,对水泥强度起主要作用的组份显著增加,过粗颗粒减少,其中在水泥中起早强作用的3μm以下的颗粒有所增加.在增加细颗粒的同时,还能保持对水泥需水量起主要作用的10μm以下的颗粒组成基本不变,保持水泥有较高的流动性和较低的需水量.

表2 未掺新型助磨剂M1粉磨后的物料粒径分布

表3 掺新型助磨剂M1粉磨后的物料粒径分布

2.2.6 净浆强度和砂浆强度

对Z1、Z2、Z3、Z44种水泥样进行净浆强度和砂浆强度的测定,其抗压强度测定结果如表4所示.

表4 助磨剂对水泥抗压强度和强度比的影响

由表4可以看出,几种助磨剂都不同程度的提高了水泥的早、后期抗压强度[5].无论是从净浆强度还是砂浆强度来说,掺入新型助磨剂M1的水泥各龄期强度提高最明显,其对水泥强度的增强效果最好.由此可以得出,M1助磨剂在提高水泥细度和强度上效果都是最好的.

3 结 论

(1)新型助磨剂M1掺量为0.04%~0.05%时可提高水泥产量15%~30%.

(2)加入新型助磨剂M1后水泥休止角减小最显著,说明使用水泥助磨剂可以提高水泥的流动性.

(3)加入新型助磨剂M1后筛子尺寸越小,筛余降低幅度越大,效果越明显.

(4)加入新型助磨剂M1可增大水泥的比表面积,提高水泥耐压强度,同时还可改善和优化水泥颗粒粒径的分布,使对水泥强度起主要作用的组份显著增加,过粗颗粒减少,其中在水泥中起早强作用的3μm以下的颗粒有所增加.在增加细颗粒的同时,还能保持对水泥需水量起主要作用的10μm以下的颗粒组成基本不变,保持水泥有较高的流动性和较低的需水量.

参考文献

[1] 王复生.水泥助磨剂性能测定方法的试验研究[J].水泥,2009,(11):1-4.

[2] 陈峭卉,杨 军.新型水泥助蓬剂的作用及机理研究[J].新型建筑材料,2006,(6):47-49.

[3] 江朝华,蔡安兰.高性能水泥助磨剂的研究[J].硅酸盐学报,2001,29(6):507-512.

[4] 万惠文,王 君,李正国,等.新型无氯水泥助磨剂的试验研究[J].水泥,2009,(5):5-7.

[5] 王振华,王栋民,王启宝,等.ZK-RJD高效液体高分子合成水泥助磨剂的特性及其应用[J].水泥,2010,(5):10-14.