高喷截渗墙在泵站工程基坑开挖中的应用

卢正雷 孙德震 刘恩胜

(山东水利工程总公司 济南 250014)

1 工程概况及地质现状

万年闸泵站位于韩庄运河中段,是南水北调东线工程的第八级抽水梯级泵站,设计输水规模125m3/s,泵站所处地貌单元为山前冲洪积平原,地面高程29.4~30.2m。清污闸及下游出水池扭坡段设计底高程20.4m,进水池及泵房段设计最低高程12.92m。

在基坑开挖内泵房底板边线南侧4m处钻探一眼试验井,井孔直径60cm,井底入岩1m,井底高程10.0m。钻井揭示的地质剖面状况为:18.0~20.5m高程为粘土夹姜石;13.0~18.0m高程为硬塑粘土;11.0~13.0m高程为中粗砂夹粘土,中粗砂含量约占50%;11.0m高程以下为粘土岩。

从现场抽水试验情况来看,当水位降至16.0m高程时,抽水与涌水处于相对平衡状态,出水量在15m3/h左右。当基坑开挖至20.4~20.7m高程时,承压水上覆土厚度足以抵消承压水的扬压力,基坑处于比较安全的状态。

2 高喷截渗处理方案

2.1 截渗墙布置方案

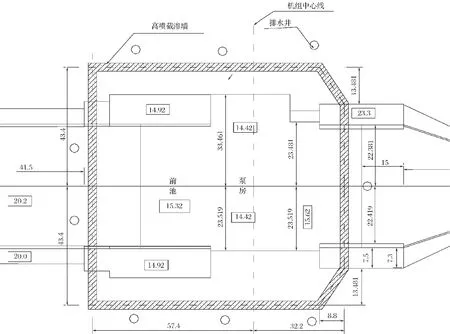

从招标文件及现场钻井所掌握的地质资料来看,泵站场区地下水为第四系孔隙潜水、承压水和基岩裂隙水,其中,中粗砂夹粘土中赋含的水为承压水,承压水水头高度约为11m。为避免出现基坑突涌现象,确保基坑开挖继续进行,计划20.4m高程以下基坑采用高喷截渗方案进行围封处理。为了给高喷施工创造有利条件,根据地质情况和渗透系数计算结果,计划首先在基坑开挖线外2m按30m间距四周打降水井,降水井深入基岩1m,高喷施工前通过降水井抽排把地下水位降至16.0m高程以下,以避免承压水涌水对高喷带来的不利影响并降低承压水对上覆土层的扬压力,确保基坑安全。左右两岸墙轴线距建筑物底板外边线10m,开挖边坡按1∶2控制,这样能保证板墙外承压水上覆土厚度满足5m,上下游板墙轴线按板墙外设计开挖底高程至承压水层满足5.0m覆土厚度布置。经计算,高喷轴线四边周长共352m,周边排水井共计9眼,高喷轴线布置及排水井布置情况见图1。

2.2 高喷截渗墙施工参数

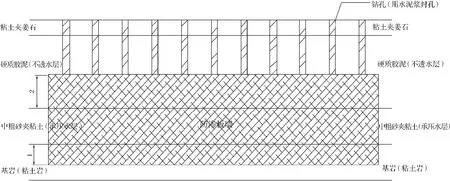

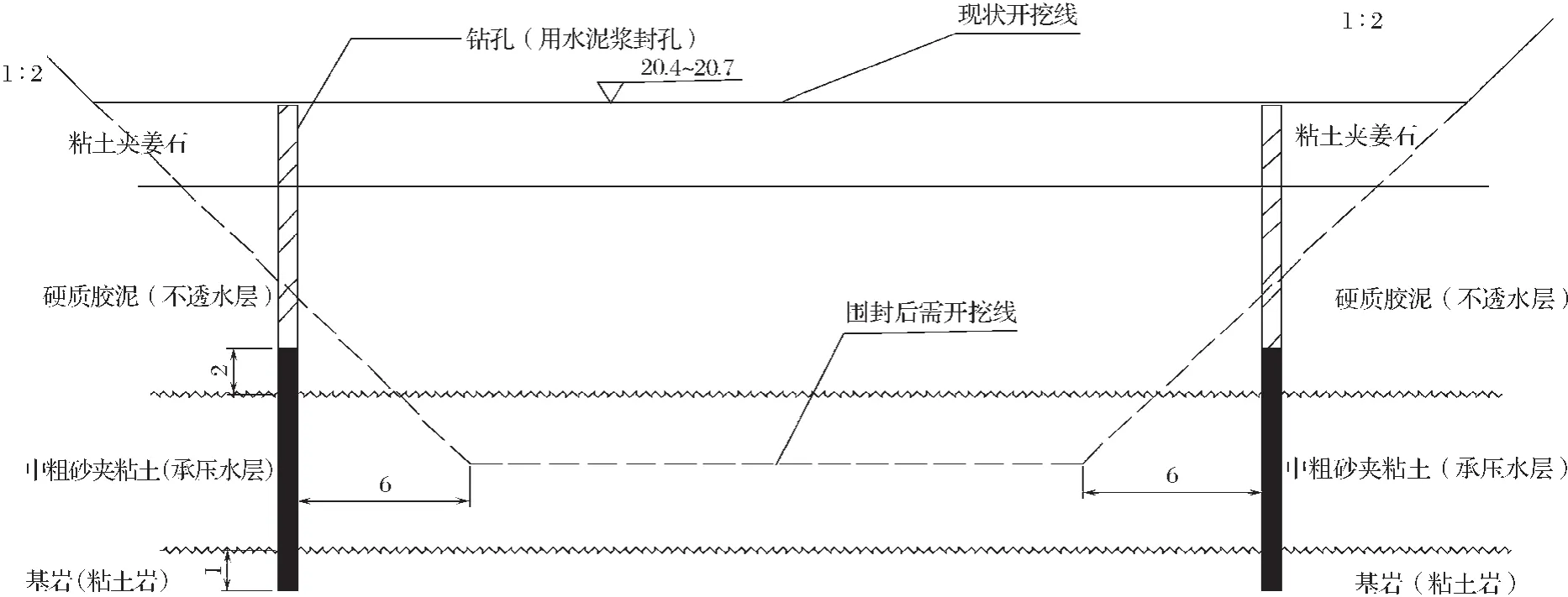

高喷截渗墙采用两序孔施工,根据现场具体情况经过试喷后确定,钻孔孔径127mm,孔距按1.5m布置。为有效保证工程截渗效果,设计入岩深度为1m,在岩层内及岩面上0.5m范围内采用高压旋喷,在中粗砂夹土及砂壤土层内采用高压摆喷,板墙向上伸入相对隔水层2m,在相对隔水层内同样采用高压摆喷。旋喷灌浆转速为6r/min,提速 7m/min;摆喷角度为 30°,摆喷速度为7~8次/min,成墙厚度最薄处不小于10cm。成墙后墙的立面形式及剖面形式见图2、图3。

2.3 高喷截渗墙施工工艺

a.首先布设测量网点,定出钻孔孔位,然后在不影响施工的地方用挖掘机预先挖好沉淀池和废浆池。

b.用地质钻机对孔位钻孔,直至设计深度,为保证钻孔垂直度,该工程采用XY—2型地质钻机钻孔。该钻机具有机身重、钻杆粗、回转运行稳定、工效高、成孔垂直度高等优点,用于较深的高喷造孔在垂直度方面有明显优势。

图1 基坑高喷截渗及排水井布置情况(单位:m)

图2 板墙立面图(单位:m)

c.钻孔完毕后用高喷台车下管进行高喷灌浆施工,高喷台车采用GP—5型台车。该台车具有全液压控制、自动步履、自带监控平台、提升高度大等优点。高喷施工采用三管法,施工时高压水对地层土进行冲击破坏,同时携带水泥浆与原地层掺搅,最终形成一道连续的防渗幕墙。此次施工采用旋喷、摆喷相接合的施工方法,能够有效解决不同地层的喷射问题。

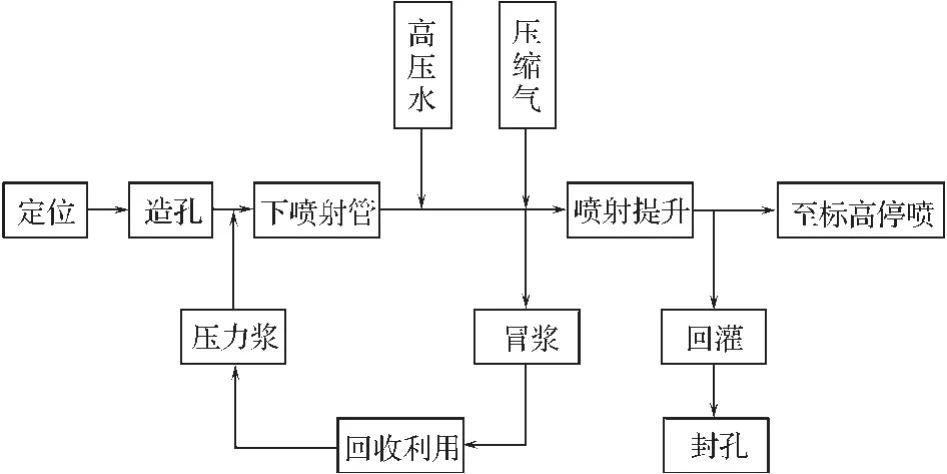

施工工艺流程见图4。

图3 板墙剖面图(单位:m)

图4 高喷截渗墙施工流程

3 施工方法及控制要点

a.施工前首先对场地进行平整,用推土机进行整平、碾压。

b.高喷孔定位。在施工轴线上按设计要求进行放线定位,各孔采用统一编号,孔位偏差不大于5cm。孔位桩打入地面下0.1m,妥善保护。

c.造孔。采用XY—2型地质钻机钻孔,采用水冲岩芯钻具,钻孔孔径127mm,钻进采用泥浆循环护壁,按先Ⅰ序孔、后Ⅱ序孔钻孔。钻孔前将钻机放置水平,钻进过程中随时利用水平尺检查钻机水平状况,以保证垂直度,控制钻孔偏斜不大于孔深的1%。钻孔结束后用测斜仪测量孔斜率及孔斜方位。施工中,对孔深、地层及孔斜做好记录,对出现的异常现象及时记录和报告,以便采取相应措施,确保质量。

d.下喷射管。将台车移至孔位,将喷头各部位做检查后妥善保护(如个别部位无法确认,可孔口试喷),将喷射管下至设计深度,同时将井口摆动装置调整好方向,并与其他工序互相配合,做好灌浆前的准备工作。

e.制浆:

ⓐ本工程水泥采用32.5R普通硅酸盐水泥,要求水泥细度通过4900孔/cm2筛筛余量不大于5%;

ⓑ灌浆用水泥必须符合质量标准,并按批量收集出厂合格证并进行抽样检验,不合格的水泥不得进场,严禁使用受潮结块的水泥,工地现场水泥存放应采取严格的防潮措施并做好水泥进场调配,缩短存放时间;

ⓒ该工程地下水水质优良,制浆用水从降水井中抽取;

ⓓ制浆材料严格称量,误差小于5%。水泥等固相材料采用重量称量法。浆液必须搅拌均匀并现场测定浆液密度。施工中随时对现场水泥进行计量,严格按配合比制浆;

ⓔ浆液的稳定性和自由析水率每5天测一次,如浆料发生变化,随时加测。

f.灌浆。同时启动高压水泵、空压机、搅拌机、泥浆泵等配套设备,将各项工艺参数调整到符合施工要求后,开始喷射,待孔口返浆后按7cm/min的速度开始提升,这样就自下而上形成了高压喷射灌浆防渗板墙。在灌浆过程中,随时检查浆液比重,注意孔口冒浆情况,如孔口出现不返浆,说明下部地层中有大空隙或集中漏水通道,此时应立即停止提升,采取充砂或掺加速凝剂等措施使其返浆,以确保防渗墙的连续性。

喷射过程中随时检查设备运行状况,做好各环节配合,避免中断,如因停电、机械故障造成停喷时间达24h以上,继续喷射时,则将喷头下插50cm开喷,确保板墙在高度上的连续性。Ⅰ序孔、Ⅱ序孔灌浆间隔时间不小于3天。

g.回浆利用。从孔口冒出的部分浆液,除了被切割的地层颗粒外,大部分为水泥浆,将冒浆导入事先挖好的沉淀池,使地层中粗颗粒沉淀,并尽快将沉淀后的水泥浆泵送回搅拌机回收利用,这样既节约水泥、节省投资,又保护了环境。

h.回灌。待喷射管提到设计高程后,喷射灌浆结束,然后向孔内不断灌入符合质量要求的水泥浆,直到浆液不再下沉为止,以避免因浆液排水固结引起防渗墙顶部出现塌陷。

i.封孔。采用0.6∶1的水泥浆泵压封孔。

j.弃浆排放。舍弃的浆液排放至废浆坑,等晾干后用自卸汽车拉至弃土场。

4 使用效果

高喷截渗板墙完工后,经开挖检验,基坑截渗效果良好,确保了泵站底板干地施工,完全达到设计和施工要求。高喷截渗墙在万年闸泵站基坑开挖中的成功应用,对今后南水北调工程陆续开展的泵站工程中类似的深基坑开挖有着广泛的借鉴和指导意义。