不同石粉含量对机制砂混凝土性能的影响

宋德明 宋业政 张存暖

(山东临沂水利工程总公司 276006)

随着河砂资源的日益减少,机制砂的使用迫在眉睫。实践表明:使用粒形良好、级配合理、洁净耐久的机制砂,可以增加混凝土的密实度、提高混凝土的强度、改善耐久性。但是,机制砂的石粉含量以多少为宜?《水工混凝土施工规范》中规定机制砂的石粉含量为6%~18%,不同石粉含量对混凝土的性能影响如何?带着这些问题,我们对机制砂进行了混凝土性能对比试验。

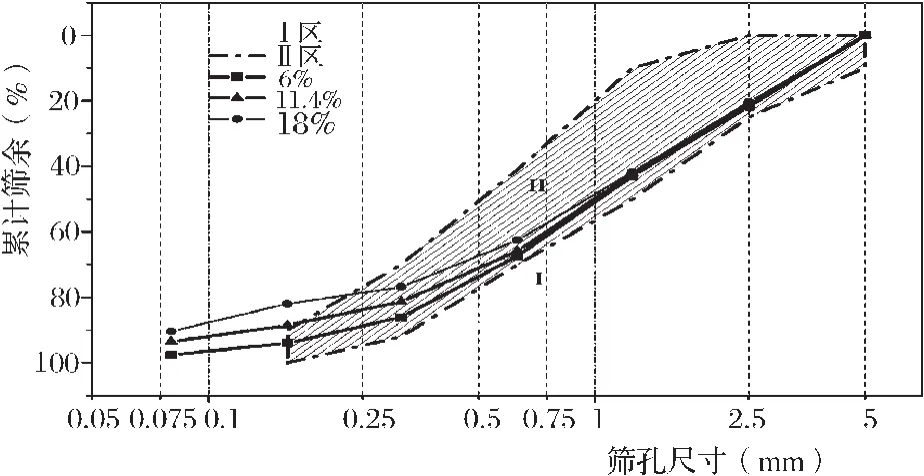

1 机制砂的颗粒级配特征

机制砂是利用细碎石子轧制、筛分制得的。筛分小于0.160mm的为石粉。图1显示了6%~18%石粉含量的机制砂的筛分曲线,可以看出,曲线大部分落在II区范围内,仅石粉段超出,这符合石粉含量较多的机制砂筛分曲线的一般规律。机制砂可用级配范围的细度模数为2.81~3.89,适宜级配范围的细度模数为2.34~3.19。

图1 不同石粉含量机制砂筛分曲线

2 不同石粉含量的混凝土性能试验

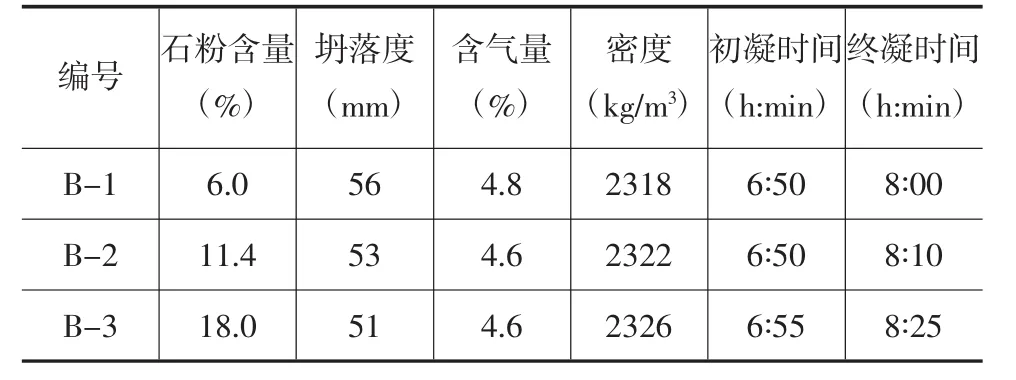

2.1 拌和物性能

由表1的试验结果可以看出,三种不同石粉含量的混凝土坍落度和含气量以及凝结时间没有大的改变,均满足要求。随着石粉含量的增加,坍落度和含气量略为变小,但是拌和物的密度有增大之趋势,说明石粉能增加混凝土的密实性。

表1 拌和物性能试验结果

2.2 物理力学性能

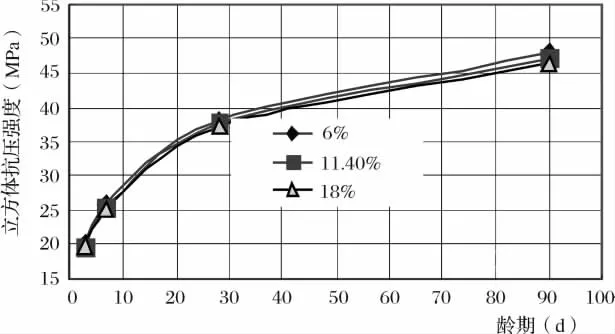

2.2.1 抗压性能

图2 不同石粉含量的机制砂混凝土强度增长曲线

a.由图2可以看出,石粉含量高的混凝土3天、7天、28天和90天强度均略低于石粉含量低的混凝土,但差别不大。强度增长曲线特征一致。

b.7天前立方体抗压强度与轴向抗压强度基本相同,28天后的轴压强度低于立方体抗压强度5%~7%。

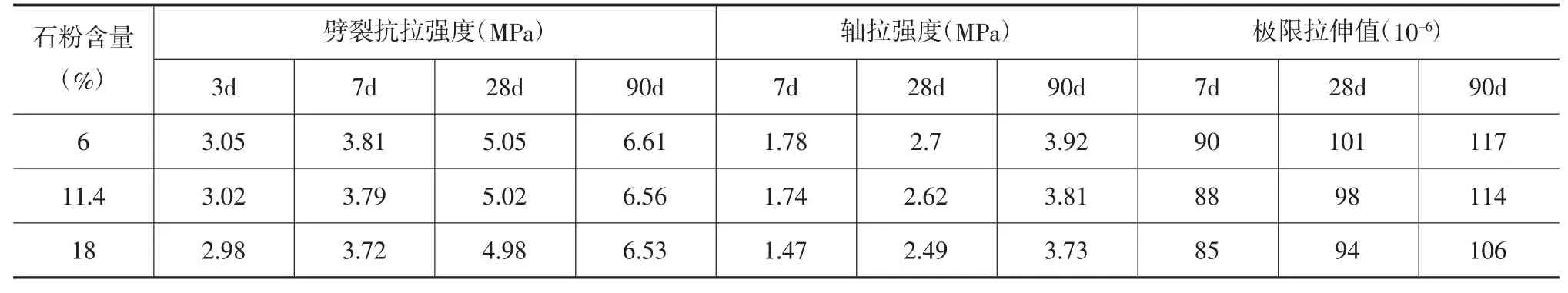

2.2.2 抗拉性能

a.轴拉强度大约是劈裂抗拉强度的一半,是立方体抗压强度的1/13。

b.轴拉强度随着石粉含量的增加而微低,在石粉含量6%~18%的范围内轴拉强度的差别只有0.2MPa(见表 2)。

表2 劈裂抗拉强度、轴拉强度、极限拉伸值试验结果

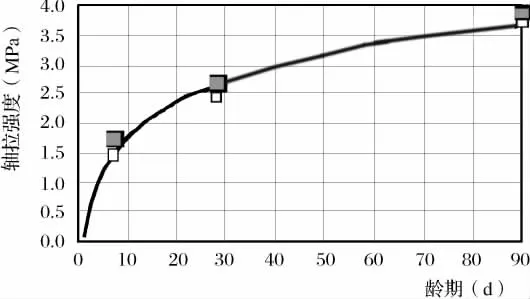

c.从轴拉强度随龄期的增长规律来看,7天前的轴拉强度较低,仅占最大轴拉强度的40%,3天的轴拉强度不足1.0MPa(见图3)。反映出了机制砂混凝土前期抗拉强度低的客观规律。

图3 轴向拉伸强度曲线

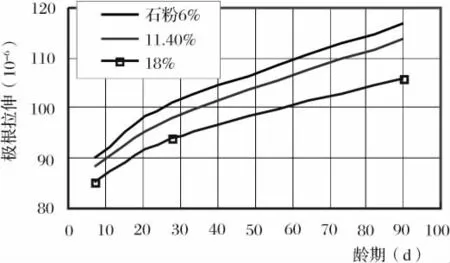

d.极限拉伸。试验结果表明:石粉含量高的混凝土极限拉伸值比石粉含量低的混凝土略低,其中7天极限拉伸值为(85~90)×10-6,应该重视混凝土的初期防裂措施(见图4)。

图4 机制砂混凝土极限拉伸增长线

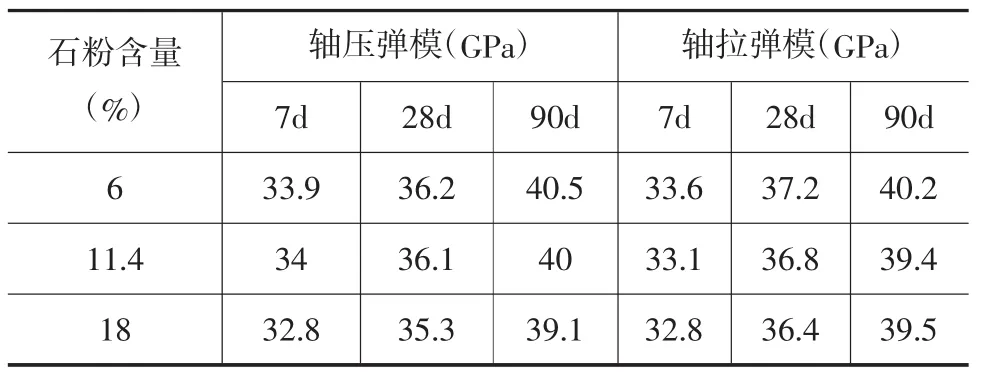

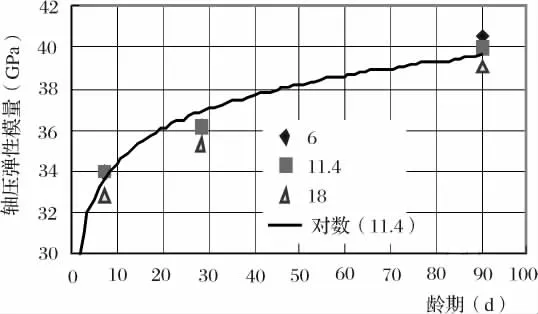

2.2.3 弹性模量

试验表明:轴压弹模与轴拉弹模接近一致,两者的平均之差小于0.2GPa。石粉含量高的混凝土轴压弹模和轴拉弹模均略低于石粉含量低的混凝土。各组混凝土的28天轴压弹模在35.3~36.2GPa;28天轴拉弹模在36.4~37.2GPa(见表3)。轴压弹性模量随令期的增长规律见图5。

表3 轴压弹模与轴拉弹模试验结果

图5 弹性模量过程线

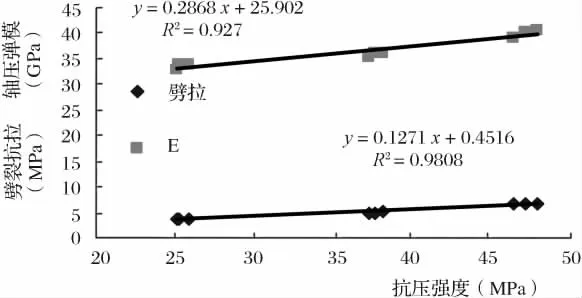

含有石粉的机制砂混凝土的抗压强度与劈裂抗拉、轴压弹模关系密切,两者呈线性相关(见图6)。

a.抗压强度(R)与劈裂抗拉的关系为

劈裂抗拉(MPa)=0.127R+0.4516

b.抗压强度(R)与弹性模量的关系为

弹性模量(GPa)=0.286R+25.9

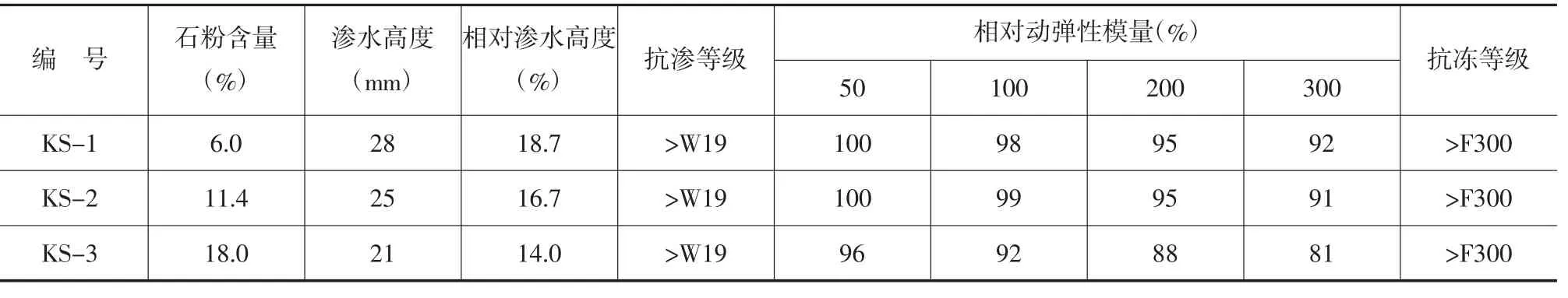

2.3 耐久性

3组混凝土养护至28天龄期后进行了抗渗试验和抗冻试验。抗渗试验采用逐级加压至2.0MPa,劈开试件观察渗水高度的方法。抗冻融试验采用快冻法观测相对动弹模的下降值。试验结果见表4。

图6 机制砂混凝土抗压强度与劈裂抗拉、轴压弹模关系

a.抗渗结果表明:不同石粉含量的混凝土抗渗等级均大于W19。其中,渗水高度还随着石粉含量的增加而减小。因此,石粉含量在6.0%~18%之间时,适当增加石粉含量对抗渗有利。

b.各组混凝土的抗冻等级均超过F300。石粉含量为18.0%的一组经过300次冻融循环后,相对动弹性模量仍在80%以上,达到了耐久100年混凝土的抗冻指标。

表4 抗渗、抗冻试验结果

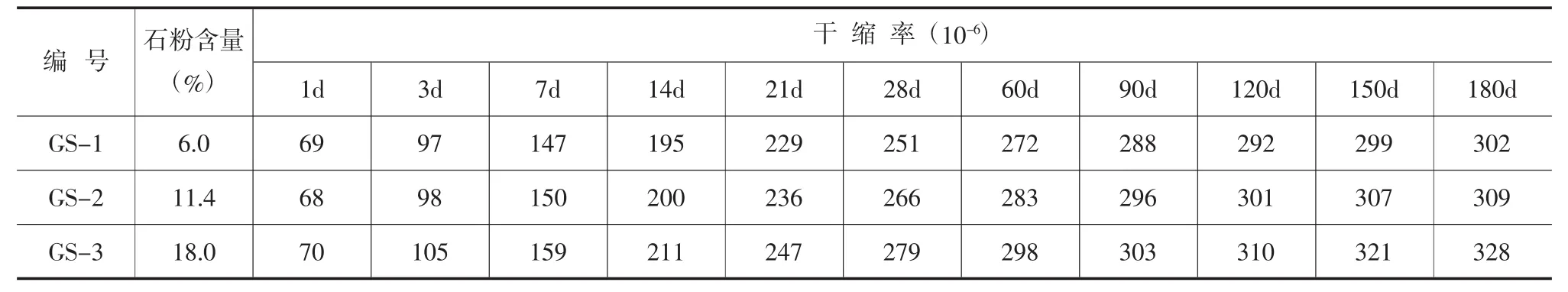

2.4 变形性能

a.混凝土干缩率随着石粉含量的增加而增大,石粉含量为6.0%的混凝土180天干缩率为302×10-6,石粉含量为18.0%的混凝土180天干缩率为328×10-6(见表5)。随着石粉含量由6%增至18%,干缩率增加9%。

表5 混凝土干缩试验结果

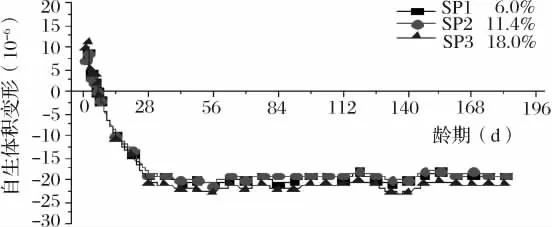

b.自生体积变形试验。由图7可以看出,石粉含量为6.0%和11.4%的两组混凝土自生体积变形接近,石粉含量为18.0%的混凝土无论早期的微小膨胀还是后期的收缩均比其他两组略大。

图7 自生体积变形试验结果

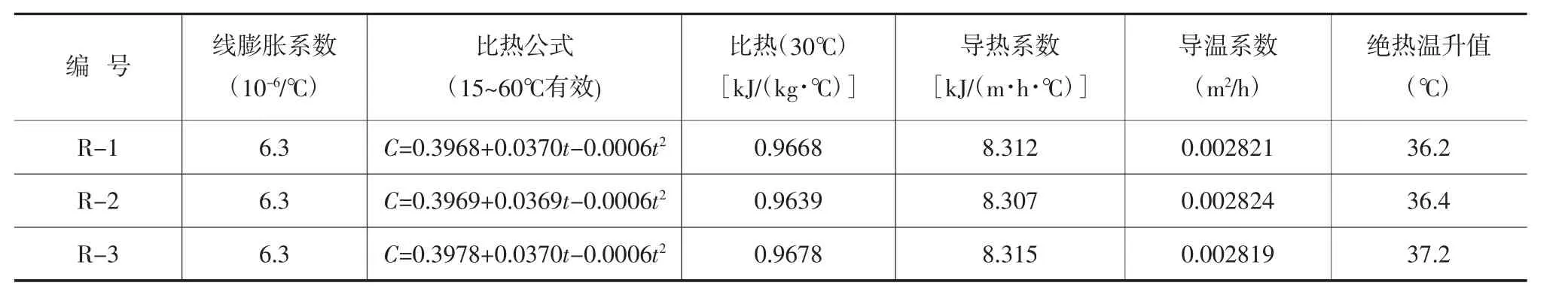

2.5 热学性能

对三组混凝土进行了包括线膨胀系数、比热、导热系数、导温系数和绝热温升在内的热学试验,试验结果见表6。

各组混凝土的线膨胀系数均为6.3×10-6/℃,30℃时的比热在0.9639~0.9678kJ/(kg·℃)之间,导热系数在8.307~8.315kJ/(m·h·℃)之间,导温系数在0.002819~0.002824m2/h之间,不同石粉含量混凝土的比热、导热系数、导温系数没有明显差别,非常接近一致。

机制砂混凝土的绝热升温在36.2~37.2℃之间,石粉含量高的混凝土绝热温升值略高。

为了研究机制砂中石粉含量对胶凝体系水化热的影响,进行了细石粉掺量和细砂的对比试验(见表7)。

对比试验结果可以看出,同样是掺加80μm细石粉,掺量为10%的3天、7天、14天水化热均高于掺量为5%的,而同样掺加10%的情况下,掺加80μm细石粉和掺加315μm的细砂相比,各龄期细石粉的水化热均比掺加细砂的水化热高。由此可以认定胶凝材料体系中细颗粒的粒径和含量对水化热有影响,细石粉的含量增加会提高水化热。因此,在水化热需要控制的混凝土中,80μm细石粉的含量应该得到控制。

表6 热学参数试验结果

表7 水化热试验配比及结果

3 结语

a.不同石粉含量的混凝土拌和物的坍落度、含气量、凝结时间与黄砂混凝土拌和物的坍落度、含气量、凝结时间接近一致,满足水工混凝土的施工要求。

b.抗压强度、劈裂抗拉、轴心抗压、轴心抗拉、弹性模量、极限拉伸等物理力学性能,随着石粉含量的增多,各种抗压、抗拉强度略低于石粉含量低的混凝土,但差别不大。

石粉含量高的混凝土的轴压(拉)弹模和极限拉伸值也比石粉含量低的混凝土略低,但都基本一致。

c.不同石粉含量混凝土的抗渗性均达到W19等级,只是在渗透水高度上略有差异;抗冻性能也同样全部达到F300等级,最低的相对动弹模仍在80%以上,达到了耐久100年混凝土的抗冻指标。

d.不同石粉含量混凝土的干缩和自生体积变形规律是:随着石粉含量的增多,干缩和自生体积变形也以相应增多。在石粉含量6%~18%之间,干缩和自生体积变形也增加1%~10%。

e.热学性能。不同石粉含量混凝土的线胀系数、导热导温系数没有多大差异,基本保持一致。

f.机制砂的颗粒级配应为:小于0.6mm的颗粒含量不能小于30%,大于4.75mm的颗粒含量不能超过10%。

总之,三种不同石粉含量的混凝土进行的各项性能试验结果表明:石粉含量超量掺入可能使混凝土力学性能略有下降、体积变形性能略有增加,但能提高混凝土的抗渗性和抗冻性,对混凝土的和易性具有改善功能,能提高混凝土的耐久性。建议推广使用。