高压喷射灌浆防渗墙施工技术

冯娟霞

(山西省汾河灌溉管理局 祁县 030900)

陈保泉

(河北省水利工程局 石家庄 050001)

1 工程概况

忻州市城北的南云中河河道治理横断面为复式断面,由布置在中间的主槽和两侧的二级平台组成。施工区为典型的地堑盆地地貌——忻定盆地,表层为松散堆积物覆盖,无基岩露头,区内出露及钻探揭露地层主要为滹沱系、新生界第四系地层。冲、洪积物,壤土、砂壤土、粉质壤土、淤积质粉质壤土相间成层,厚度不均,约为3.5~20.0m。渗透系数为 1.50×10-5~1.0×10-4cm/s,砂砾石层处于渗流临界稳定状态,渗流破坏形式为管涌。

治理工程基础防渗墙分为水泥土搅拌防渗墙和高喷防渗墙,设计深度为5~20m。高喷防渗墙工程布置在坝肩台地,采用旋喷板墙,设计防渗墙渗透系数为1×10-6cm/s。

2 现场高喷试验

水利工程地质成因较多,已有的试验成果只能参考,在防渗墙施工前,先进行施工工艺试验。通过试验论证拟采用的施工方法在技术上的可行性、效果上的可靠性和经济上的合理性,确定合理的施工工序、良好的施工工艺,提供有关的技术数据如水泥掺入量、水灰比、钻具的掘进和提升速度等工艺参数,同时检查各种机械设备的性能等,用以指导高喷防滲墙的施工。

高喷防渗墙试验场地选右岸共6根桩。15天后开挖一定深度进行桩体外观检查,测量桩径,同时在桩体上取芯进行无侧限抗压试验,获取抗压强度值。

a.开挖检验。开挖深度、宽度不小于2.0m,观察桩与桩之间的搭接状态、搅拌的均匀度、裂缝、缺损等情况。

b.取芯试验。开挖或钻孔(墙厚大于400mm时)在防渗墙中取得水泥土芯样,室内养护到28天,制成试件(50mm×50mm×50mm)做无侧限抗压强度和渗透试验,取得抗压强度、压缩模量和渗透系数等指标。验证试验参数是否满足设计要求。

试验中注浆孔距0.4m,孔深为打入相对不透水层0.5m;浆液水灰比1.0,浆液比重1.5g/cm3;水泥浆灌注压力2.0MPa,流量100L/min,注浆提升速度0.2m/min。

该次试验共做了3个围井,经围井注水试验渗透系数分别为 6.88×10-7cm/s、1.61×10-7cm/s和 9.25×10-8cm/s。均满足设计要求的1×10-6cm/s。

壤土、砂壤土、粉质壤土、淤积质粉质壤土相间成层,高喷施工可通过改变提升速度而固定其他参数的方法来实现。

检查结果分析,确定了施工参数(见表1)。

表1 高喷防渗墙试验施工参数

3 设备选型

单管旋喷注浆法使用的主要设备有高压注浆泵、钻机、注浆管(底部带喷咀)、输浆管等。

a.高压注浆泵是关键的设备,通过它的高压使浆液切割土体,达到要求的喷射范围,形成一定直径的桩体。施工现场选用专用旋喷高压注浆泵,型号为XPB—90。

b.钻机主要作用是把注浆管(底部带喷嘴)送到设计深度。施工现场采用重庆探矿机械厂等生产的钻机,型号为 XP—50。

c.输浆管为内径21mm的橡胶钢丝软管,能够承受45MPa以上的压力。主要作用是连接高压泵与钻机,输送浆液。

d.注浆管一般使用准42钻杆,底部带有特制的喷嘴,喷咀直径采用2.3~2.5mm。

4 施工方法、步骤

4.1 工艺流程及布孔

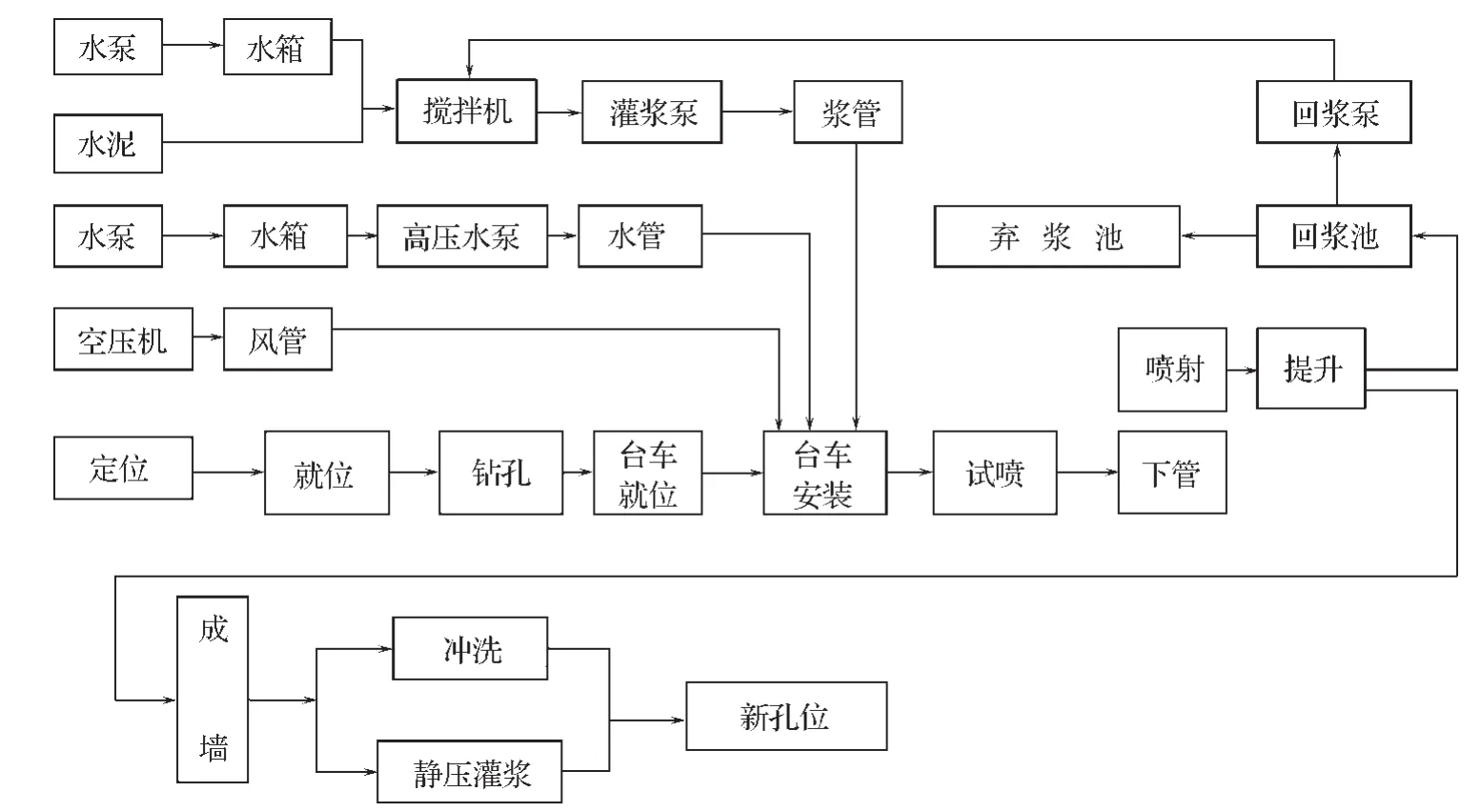

高压喷射灌浆防渗墙施工采用单管旋喷注浆法,主要有造孔、喷射成墙两大工序,其工艺流程为:放线→就位→钻孔→下喷管→喷射和提升→冲洗→移机。

以设计图纸为依据,在轴线上按0.4m的孔距,测定孔位,用木桩做好标记,编上孔号。

施工工艺流程见下图。

工艺流程图

4.2 配制浆液

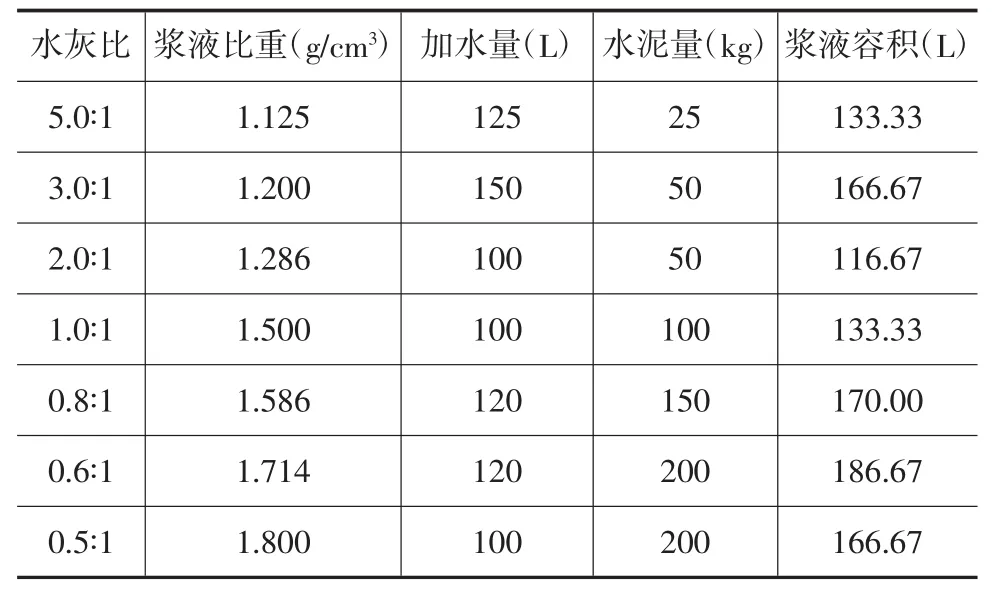

按1∶1的水灰比确定加水高度及加灰量,并在搅拌机上做好标记,见表2。

表2 浆液配制

配制浆液严格按照已标明的加水高度及加灰量进行控制,浆液水灰比1.0,浆液比重1.5g/cm3。充分拌和后用比重计对浆液密度进行测控,每罐一测并由专人记录加水、灰和浆液密度等数据。在灰浆搅拌机和集料斗之间设一道过滤网,过滤浆液。制备好的浆液不得离析,当气温在10℃以上时超过3h或在10℃以下时超过5h均按废浆处理。

4.3 钻孔

稳定钻机后核对主轴垂直度。布孔水平偏差控制在20mm内,钻孔竖直偏差不得大于1%,每钻10m校正一次竖直度,如有偏差及时修正。固壁泥浆选用红粘土,浆液比重为 1.4~1.6g/cm3。

每隔10个孔位设一干钻孔,取岩芯绘制柱状图,判断土层、砂砾石层的厚度变化情况,修正了设计单位提供的地质资料,为施工参数的选定提供依据,重新确定墙顶和墙底高程。

4.4 下注浆管,喷射注浆

钻孔完成后换上喷管下至设计高程。为防止堵塞喷嘴,下管时用1MPa压力送水,边送水边下管。把喷嘴调整到10°偏角设定摆动范围。启动高压泵、空压机、泥浆泵,先送水泥浆和高压空气,待水泥浆和高压空气的压力达到试验确定的参数后,开始旋喷,1min后按设计的提升速度提升,如果注浆管分段提升则搭接长度不得小于100mm。在喷射过程中时刻检查注浆流量、风量、压力、摆动角度、提升速度、喷嘴高程等参数。当喷管高出设计高程50cm后,高喷结束,把灌浆管、注浆泵等机具设备冲洗干净,不得残留水泥浆液。喷射结束后,由于浆液沉淀作用,采用静压灌浆方法再向孔内注入浆液将其回填饱满。

4.5 终喷回灌、回浆处理

每孔喷射充填结束后,利用下一高喷孔的冒浆进行回灌,直至孔口液面不再下降为止。对返出的浆液,均采用挖坑掩埋的措施处理。

4.6 注浆材料及注浆量的控制

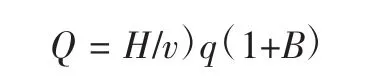

注浆材料为42.5普通硅酸盐水泥。注浆量必须满足设计要求,通过公式计算确定喷浆液用量。根据旋喷浆液用量、浆液水灰比可以计算出桩体每米所需水泥用量。实际平均水泥用量量为0.92t/m。

按工艺参数要求计算,公式为

式中Q——浆液用量,m3;

q——高压注浆泵的排浆量,L/min;

H——桩长,m;

B——损失系数,可选用0.1~0.3;

V——注浆管提升速度,m/min。

4.7 施工记录

工程名称、桩编号、施工日期、注浆时间、注浆长度(深度)、施工注浆各项参数等,要及时如实记录。

4.8 旋喷注浆异常情况的控制

在高压喷射注浆施工过程中,有一定数量的土粒,随着一部分浆液沿着孔壁或注浆管管壁冒出地面,根据经验,冒浆(主要含土粒、浆液)量小于注浆量20%为正常现象;超过20%或不冒浆时,要查明原因采取措施。

4.9 中途停喷孔的处理

由于停电、设备故障等原因,施工中停喷不可避免。必须处理好,否则由于浆液凝固将造成墙体纵向或横向裂缝。处理措施主要是要选择合理的搭接长度。施工中搭接长度一般选择在1.0~1.2m范围内,通过事后检查,质量较好。部分停喷孔的处理情况见表3。

表3 部分停喷孔处理统计

5 质量检查及防渗效果

对墙体质量的检查采用开挖、围井注水试验和室内试验相结合的方法。

a.开挖检查防渗墙的连续性及有效长度。高喷防渗墙桩与桩搭接良好,搅拌均匀,无裂缝缺损等情况。

b.注水试验检查。采用全孔一次注水进行试验,渗透系数的计算公式为

式中K——渗透系数,cm/s;

Q——渗水流量,cm3/s;

L——渗径长,即板墙平均厚度,cm;

F——渗水面积,cm2;

H——水头,cm。

所检查的防渗墙渗透系数在6.88×10-7~9.25×10-8cm/s之间,满足设计要求。

6 结语

a.施工前要进行现场试验,确定施工参数。现场实验不宜在防渗墙的位置进行。

b.壤土、砂壤土、粉质壤土、淤积质粉质壤土相间成层,高喷施工可通过改变提升速度而固定其他参数的方法来实现。采用干钻法确定不同地层的界面,是成墙的关键。

c.做好中途停喷孔的处理、墙体搭接长度的选择对防渗效果的影响很大。

d.高喷施工对施工场地要求低,一些场地狭窄和地下有管道、电缆、光缆的区域,用水泥土搅拌防渗墙难以施工,而用高喷能很好地作业,但相对水泥土水泥用量增大,成本增加。